一种适用于氢能手持火炬的单向瓶口阀的制作方法

1.本发明涉及阀门领域,具体涉及一种可用于氢能手持火炬的单向瓶口阀。

背景技术:

2.氢能手持火炬以储存于气瓶中的氢气为燃料,其气瓶压力可达70mpa g,涉及到气瓶的低力矩启闭和可靠密封。氢气分子量较小,相比于其他气体燃料更容易逸散,因此对于控制气瓶的启闭部件密封性能的要求较高。由于氢能手持火炬内部空间狭小,同时需要控制总重,瓶口阀需要做到轻量化、小型化。

3.传统气瓶阀由于其体积、重量巨大,无法直接应用于氢能手持火炬气瓶。 cn 201059377y公开了一种可拆卸常闭阀门,阀门通过阀芯平面压紧密封垫保证密封。在高压氢气工况下,若阀门密封结构尺寸大,一方面阀芯受介质力大,导致阀门开启力较大,火炬传递现场火炬手难以操作,另一方面氢气分子量小,本身难以密封,采用大尺寸密封结构的零件加工难度高、精度差;若阀门密封结构尺寸小,密封垫极易被压溃,导致阀门失去密封性能。因此需要一种适用于高压、氢气介质的瓶口阀,满足氢能手持火炬的需求。

技术实现要素:

4.本发明解决的技术问题是:提供一种适用于氢能手持火炬的单向瓶口阀,具有可靠密封、微型化、轻量化的特点,同时具备氢气充装功能。

5.本发明解决技术的方案是:一种适用于氢能手持火炬的单向瓶口阀,包括阀体、阀芯组件、弹簧、弹簧腔、密封环;

6.所述弹簧腔与阀体连接,阀芯组件、弹簧置于所述弹簧腔内,所述的阀体上设置阀体密封唇,该密封唇与所述阀芯组件之间通过压紧非金属材料,达到材料密封比压的原理实现密封,由所述弹簧为阀芯组件提供密封力;所述阀体外侧设有密封环,保证与气瓶之间的密封;所述的弹簧腔上设置通孔作为氢气进口,阀芯组件上设置氢气进气孔以及阀芯中心流道;当开启瓶口阀时,克服弹簧为阀芯组件提供的密封力以及带压状态下阀芯组件受到的向上介质力,氢气沿上述氢气进口,弹簧腔、氢气进气孔、阀芯中心流道进入阀体上的中心通孔流出,实现放氢。

7.优选的,所述的阀芯组件包括阀芯以及非金属材料结构件;所述的阀芯包括中心阀芯、底部圆柱以及二者之间用于安装非金属材料结构件的大直径结构;所述中心阀芯沿轴向设置阀芯中心流道,所述流道侧壁设置氢气进气孔;所述底部圆柱用于安装弹簧的一端,非金属材料结构件的安装位置与阀体密封唇位置对应,通过非金属材料结构件的受力方向与密封时材料变形方向的角度不同,适应不同压力下的氢气工况。

8.优选的,所述的非金属材料结构件为镶嵌或注塑的非金属材料或挤压密封环的形式。

9.优选的,阀芯组件受力方向与材料变形方向垂直,适用于低于20mpa g 氢气工况。

10.优选的,所述非金属材料结构件为环形件,当环形件的截面形状为四边形时,采用

镶嵌式安装,适用于不高于10mpa g氢工况;当环形件的截面形状为等腰梯形时,采用注塑式安装,适用于不高于20mpa g氢工况。

11.优选的,当环形件的截面形状为四边形时,非金属材料选聚四氟乙烯、或尼龙;当环形件的截面形状为等腰梯形时,非金属材料选聚醚醚酮树脂、或聚酰亚胺。

12.优选的,阀芯组件受力方向与材料变形方向呈广角,适用于低于70mpa g 氢气工况。

13.优选的,所述非金属材料结构件为阶梯环形件,除阶梯面外其余面由阀芯组件上的大直径结构包裹安装,上述阶梯面以90

°

包围角包裹阀体密封唇外缘,在径向和轴向两个方向保证密封,阀体密封唇与阀芯组件设置金属限位,防止高压工况下阀体密封唇压溃轴向位置非金属材料结构件。

14.优选的,所述的阀体密封唇为设置在阀体上中心通孔一端的圆筒形结构,中心阀芯插入所述的中心通孔后,中心阀芯外壁与圆筒形结构内壁留有间隙。

15.与镶嵌非金属材料的阀芯组件配合的阀体密封唇直径d1,范围为 2~10mm,优选范围为2.5~8mm,与注塑非金属材料的阀芯组件配合的阀体密封唇直径d2,范围为2~8mm,优选范围为2.5~7mm,与挤压密封环的阀芯组件配合的阀体密封唇直径d3,范围为2~5mm,优选范围为2.5~4mm。

16.本发明与现有技术相比的有益效果是:

17.本发明的目的在于提供一种适用于氢能手持火炬的单向瓶口阀,具有可靠密封、微型化、轻量化的特点,同时具备氢气充装功能,具体如下:

18.1、本发明中的单向瓶口阀配合氢能手持火炬开关部件工作,用于执行气瓶的开、关指令。

19.2、本发明中单向瓶口阀受到开启力时,阀门开启,氢气可双向流动,实现放氢、充氢功能,开启力撤销时,阀芯组件自动回位,阀门关闭。

20.3、本发明中密封尺寸小,阀芯组件所受介质力小,阀门开启力小,实现了阀门微型化、轻量化设计。

21.4、本发明中的阀芯组件可采用多种结构形式,包括镶嵌或注塑非金属材料、挤压密封环等形式,具体可按使用压力选取。

22.5、本发明中挤压密封环形式的阀芯组件,采用一种软硬紧密贴合的密封结构,密封环以90

°

包围角紧贴金属密封唇外缘,阀体密封唇与阀芯组件设置金属限位,防止高压工况下阀体密封唇压溃密封环。更适用于高压氢气密封。

附图说明

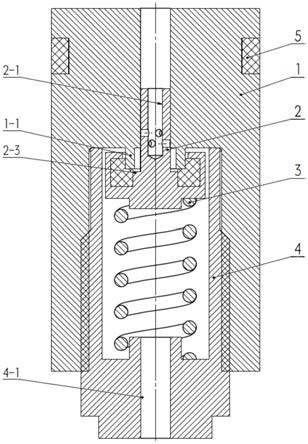

23.图1为本发明单向瓶口阀结构示意图;

24.图2为不同工况下阀芯组件密封原理示意图;

25.图3为单向瓶口阀开启时氢气流通示意图。

26.图中:1阀体,2阀芯组件,3弹簧,4弹簧腔,5密封环。

具体实施方式

27.下面结合实施例对本发明作进一步阐述。

28.下面结合附图说明和具体实施方式对本发明提出的一种适用于氢能手持火炬的单向瓶口阀进行进一步详细的说明。

29.如图1所示,本发明结构上由阀体1、阀芯组件2、弹簧3、弹簧腔4、密封环5组成。阀芯组件2、弹簧3置于弹簧腔4内,弹簧腔4与阀体1通过内螺纹连接,阀体1与气瓶通过外螺纹连接,阀体1外侧设有密封环5,保证阀门与气瓶的密封。阀芯组件2、弹簧3置于弹簧腔4内,弹簧腔4与阀体1通过内螺纹连接,阀体1与气瓶可通过外螺纹连接,阀体1外侧设有密封环5,保证阀门与气瓶的密封,具备氢气充装功能。单向瓶口阀根据不同使用压力,配置不同结构阀芯组件结构,包括镶嵌或注塑非金属材料、挤压密封环形式,镶嵌或注塑非金属材料形式的阀芯组件,阀芯组件受力方向与材料变形方向垂直,适用于低于20mpa g氢气工况。挤压密封环形式的阀芯组件,阀芯组件受力方向与材料变形方向呈广角,适用于70mpa g氢气工况。

30.如图1阀体1内螺纹用于阀体1与弹簧腔4连接,外螺纹用于单向瓶口阀与气瓶连接,外侧设有密封环5,保证阀门与气瓶的密封。阀体内腔上端设有环形密封唇1-1,为阀体1密封面。弹簧3安装于弹簧腔4内,弹簧力为阀芯组件2提供密封力,再加上带压状态下阀芯组件2受向上介质力,保证高压氢气的密封。阀芯组件2有镶嵌或注塑非金属材料、挤压密封环等多种形式,具体可按使用压力选取。

31.单向瓶口阀根据不同使用压力,配置不同结构阀芯组件结构,具有可靠密封、微型化、轻量化的特点,同时具备氢气充装功能,满足氢能手持火炬气瓶的需求。图2a~2c为不同的阀芯组件2形式,设有导气孔2-1。图2a为镶嵌非金属形式,非金属材料可选聚四氟乙烯、尼龙等,适用于10mpa使用压力,图2b为注塑非金属形式,非金属材料可选聚醚醚酮树脂、聚酰亚胺等,适用于20mpa使用压力,图2c为挤压密封环方式,适用于70mpa使用压力。图 2a、2b阀芯组件形式的密封原理为阀体密封唇1-1垂直压紧阀芯组件非金属材料2-2,达到材料密封比压后实现密封,此两种阀芯组件结构设置小密封结构,所受介质压力小,从而实现较小的阀门开启力,与镶嵌非金属材料的阀芯组件配合的阀体密封唇直径d1,范围为2~10mm,优选范围为2.5~8mm,与注塑非金属材料的阀芯组件配合的阀体密封唇直径d2,范围为2~8mm,优选范围为2.5~7mm,与挤压密封环的阀芯组件配合的阀体密封唇直径d3,范围为 2~5mm,优选范围为2.5~4mm。

32.图2c为挤压密封环形式的阀芯组件,为一种软硬紧密贴合的密封结构,图 2c阀芯组件的密封原理为密封环2-3以90

°

包围角包裹阀体密封唇1-1外缘,在径向和轴向两个方向保证密封,阀体密封唇与阀芯组件设置金属限位2-4,防止高压工况下阀体密封唇1-1压溃密封环2-3轴向位置。此种阀芯组件结构仍可采用小密封结构尺寸d3,d3范围为2~5mm,优选范围为2.5~4mm,虽然介质压力高,但阀芯组件受介质力小,因此瓶口阀启闭力小,适用于高压、低开启力的使用需求。

33.如图3当单向瓶口阀受到向下的开启力时,阀芯组件2克服介质力和弹簧力,产生向下位移,氢气依次弹簧腔4、阀芯组件流道,实现放氢功能,当阀门为开启状态,氢气反向流通,实现充氢功能。如图1当开启力撤销时,阀芯组件2受向上的介质力和弹簧力,自动回位,阀门关闭。

34.如图1弹簧3安装于弹簧腔4内,提供镶嵌或注塑非金属材料阀芯组件的密封力。如图1弹簧腔4安装与阀体1螺纹连接,使阀芯组件2、弹簧3置于弹簧腔4内,弹簧腔4下端设置

通孔4-1,为瓶口阀入口。

35.以上显示和描述了本发明的基本原理、主要特征及优点。本发明不受上述实施方式的限制,上述实施方式和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下,本发明还有会各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1