低压瓦斯节能降耗回收再利用装置的制作方法

1.本实用新型涉及石油化工技术领域,具体地说是一种低压瓦斯节能降耗回收再利用装置。

背景技术:

2.近年来,随着环保措施的日趋严格,在生产上的环保意识不断增强,炼油企业面临前所未有的挑战。燃气回收技术是降低气体排放的重要环节,可帮助企业达到更严格的环保节能指标要求,炼厂各生产装置产生的放空气的处理就是一个比较严峻的问题。在节能降耗工作中,对放空瓦斯气的处理已经成为最重要的环节。

3.针对诸如炼化项目的高生产能力的连续重整联合装置、柴油改质装置、汽油加氢+汽油醚化装置、psa装置、制氢装置、硫磺回收联合装置等工艺装置的放空瓦斯气进行回收。传统设计上,将放空瓦斯气设计导入气柜,因其氢含量高,不能满足气柜下胶膜的技术要求,故需对放空瓦斯气的回收做进一步的改进。

技术实现要素:

4.本实用新型的技术任务是解决现有技术的不足,提供一种低压瓦斯节能降耗回收再利用装置。

5.本实用新型的技术方案是按以下方式实现的,本实用新型的低压瓦斯节能降耗回收再利用装置,其结构包括螺杆压缩机和脱硫塔;

6.工艺末段低压瓦斯管路通过汇流管汇流连通到低压瓦斯汇集管;

7.低压瓦斯汇集管和冷却柴油罐的柴油管一并连通到螺杆压缩机的入口;

8.螺杆压缩机的高压瓦斯排出管依次串接高压瓦斯后冷器和高压瓦斯分液罐;

9.高压瓦斯分液罐顶部的高压瓦斯管线连通到脱硫塔底部,高压瓦斯在脱硫塔塔身内上行;

10.脱硫塔的塔身顶部引入甲基二乙醇胺mdea贫液管线,甲基二乙醇胺mdea贫液在脱硫塔塔身内下行;

11.脱硫塔的塔底富集甲基二乙醇胺mdea富液,并通过甲基二乙醇胺mdea富液管线排出;

12.脱硫塔塔顶的脱硫高压瓦斯输出管线连通到胺液回收器,胺液回收器顶部连通脱胺高压瓦斯管线至高压瓦斯管网。

13.低压瓦斯汇集管设置有分流支路依次连通低压瓦斯分液罐、低压瓦斯水封罐,且分流支路末端连通至火炬。

14.螺杆压缩机配置有压缩机油气冷却器和压缩机油气分离器;

15.压缩机油气分离器配置有压缩机分液罐,压缩机分液罐底部的冷却柴油回流管回流连接到螺杆压缩机的入口,构成冷却柴油循环回路。

16.在甲基二乙醇胺mdea富液管线和甲基二乙醇胺mdea贫液管线之间配置有甲基二

乙醇胺mdea脱硫系统;

17.甲基二乙醇胺mdea富液管线的下游依次连通富液过滤器、贫富液二级换热器,并最终连通至富液闪蒸罐;

18.富液闪蒸罐顶部的闪蒸出管线经安全阀放空闪蒸烃至火炬;

19.富液闪蒸罐罐底富液管经富液加压泵加压后,经贫富液一级换热器换热后的下游连通至溶剂再生塔的塔身顶部;

20.甲基二乙醇胺mdea富液在溶剂再生塔塔身内下行;

21.溶剂再生塔的塔身底部连接有重沸器,重沸器回流连通到溶剂再生塔的塔身底部;

22.溶剂再生塔的塔顶连接酸性气馏出管线,酸性气馏出管线上依次配置有塔顶空冷器、塔顶后冷器、及酸性气分液罐,酸性气分液罐的底部连通塔顶回流管,塔顶回流管经塔顶回流泵回流连通至溶剂再生塔的塔顶;酸性气分液罐的顶部连通酸性气出管,酸性气出管外排至外界处理;酸性气分液罐上配置有除氧水加注管;

23.溶剂再生塔的塔底连通塔底贫液管;

24.塔底贫液管经贫液加压泵泵送,经贫富液一级换热器、贫富液二级换热器与甲基二乙醇胺mdea富液换热后至贫液空冷器、贫液后冷器、最终连通至溶剂缓冲罐;

25.溶剂缓冲罐上配置有甲基二乙醇胺mdea溶剂补充管路;

26.溶剂缓冲罐连通甲基二乙醇胺mdea贫液管线至脱硫塔塔顶。

27.重沸器上配置有蒸汽换热凝结装置;

28.蒸汽换热凝结装置的结构是外界蒸汽管网的外界蒸汽管路经蒸汽减温器连通至重沸器的蒸汽流程,蒸汽流程出重沸器后与凝结水罐连通,凝结水罐连通凝结水泵、凝结水冷却器后至凝结水出装置至外界。

29.地下溶剂罐内灌注有甲基二乙醇胺mdea溶剂,地下溶剂罐内配置有溶剂液下泵,溶剂液下泵与甲基二乙醇胺mdea溶剂补充管路连通并最终至溶剂缓冲罐内。

30.本实用新型与现有技术相比所产生的有益效果是:

31.本实用新型的低压瓦斯节能降耗回收再利用装置,将低压瓦斯直接经过压缩机增压后进入脱硫系统进行脱硫后送入高压瓦斯管网作为燃料气使用。循环再利用。回收进入高压瓦斯管网利用,有利的降低了瓦斯及蒸汽的消耗及环保排放。

32.实现降低各种消耗,节省能源。低压瓦斯的回收利用有效的减少了高架火炬的排放,实现再利用,节约了成本,降低了能耗,降低瓦斯消耗,减少火炬废气排放,实验运行效果良好;能够带来可观的经济效益。

33.在实现了低压瓦斯转高压瓦斯循环再利用的基础上,同时实验了脱硫溶剂的循环再生再利用,以及冷却柴油的循环冷却再利用。

34.本实用新型的低压瓦斯节能降耗回收再利用装置设计合理、结构简单、安全可靠、使用方便、易于维护,具有很好的推广使用价值。

附图说明

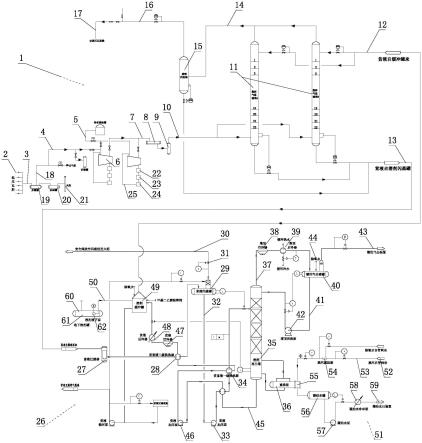

35.附图1是本实用新型的总装结构布局示意图;

36.附图2是本实用新型的低压瓦斯节能降耗回收再利用装置的结构示意图;

37.附图3是本实用新型的甲基二乙醇胺mdea脱硫系统的结构示意图。

38.附图中的标记分别表示:

39.1、低压瓦斯节能降耗回收再利用装置,

40.2、工艺末段低压瓦斯管路,3、汇流管,4、低压瓦斯汇集管,5、冷却柴油罐的柴油管,6、螺杆压缩机,

41.7、高压瓦斯排出管,8、高压瓦斯后冷器,9、高压瓦斯分液罐,

42.10、高压瓦斯管线,

43.11、脱硫塔,

44.12、甲基二乙醇胺mdea贫液管线,

45.13、甲基二乙醇胺mdea富液管线,

46.14、脱硫高压瓦斯输出管线,15、胺液回收器,16、脱胺高压瓦斯管线,17、高压瓦斯管网,

47.18、分流支路,19、低压瓦斯分液罐,20、低压瓦斯水封罐,21、火炬,

48.22、压缩机油气冷却器,23、压缩机油气分离器,24、压缩机分液罐,

49.25、冷却柴油循环回路,

50.26、甲基二乙醇胺mdea脱硫系统,

51.27、富液过滤器,28、贫富液二级换热器,29、富液闪蒸罐,30、闪蒸出管线,

52.31、安全阀,

53.32、罐底富液管,33、富液加压泵,34、贫富液一级换热器,

54.35、溶剂再生塔,

55.36、重沸器,

56.37、酸性气馏出管线,38、塔顶空冷器,39、塔顶后冷器,40、酸性气分液罐,41、塔顶回流管,42、塔顶回流泵,43、酸性气出管,44、除氧水加注管,

57.45、塔底贫液管,

58.46、贫液加压泵,47、贫液空冷器,48、贫液后冷器,

59.49、溶剂缓冲罐,

60.50、甲基二乙醇胺mdea溶剂补充管路,

61.51、蒸汽换热凝结装置,52、外界蒸汽管网,53、外界蒸汽管路,54、蒸汽减温器,55、蒸汽流程,56、凝结水罐,57、凝结水泵,58、凝结水冷却器,59、凝结水出装置,

62.60、地下溶剂罐,61、甲基二乙醇胺mdea溶剂,62、溶剂液下泵。

具体实施方式

63.下面结合附图对本实用新型的低压瓦斯节能降耗回收再利用装置作以下详细说明。

64.如附图所示,本实用新型的低压瓦斯节能降耗回收再利用装置1,其结构包括螺杆压缩机和脱硫塔;

65.工艺末段低压瓦斯管路2通过汇流管3汇流连通到低压瓦斯汇集管4;

66.低压瓦斯汇集管4和冷却柴油罐的柴油管5一并连通到螺杆压缩机6的入口;

67.螺杆压缩机6的高压瓦斯排出管7依次串接高压瓦斯后冷器8和高压瓦斯分液罐9;

68.高压瓦斯分液罐9顶部的高压瓦斯管线10连通到脱硫塔11底部,高压瓦斯在脱硫塔11塔身内上行;

69.脱硫塔11的塔身顶部引入甲基二乙醇胺mdea贫液管线12,甲基二乙醇胺mdea贫液在脱硫塔塔身内下行;

70.脱硫塔11的塔底富集甲基二乙醇胺mdea富液,并通过甲基二乙醇胺mdea富液管线13排出;

71.脱硫塔11塔顶的脱硫高压瓦斯输出管线14连通到胺液回收器15,胺液回收器15顶部连通脱胺高压瓦斯管线16至高压瓦斯管网17。

72.低压瓦斯汇集管4设置有分流支路18,分流支路18下游依次连通低压瓦斯分液罐19、低压瓦斯水封罐20,且分流支路末端连通至火炬21。

73.螺杆压缩机6配置有压缩机油气冷却器22和压缩机油气分离器23;

74.压缩机油气分离器23配置有压缩机分液罐24,压缩机分液罐24底部的冷却柴油回流管回流连接到螺杆压缩机的入口,构成冷却柴油循环回路25。

75.在甲基二乙醇胺mdea富液管线13和甲基二乙醇胺mdea贫液管线12之间配置有甲基二乙醇胺mdea脱硫系统26;

76.甲基二乙醇胺mdea富液管线13的下游依次连通富液过滤器27、贫富液二级换热器28,并最终连通至富液闪蒸罐29;

77.富液闪蒸罐29顶部的闪蒸出管线30经安全阀31放空闪蒸烃至火炬21;

78.富液闪蒸罐29的罐底富液管32经富液加压泵33加压后,经贫富液一级换热器34换热后的下游连通至溶剂再生塔35的塔身顶部;

79.甲基二乙醇胺mdea富液在溶剂再生塔35塔身内下行;

80.溶剂再生塔35的塔身底部连接有重沸器36,重沸器36回流连通到溶剂再生塔35的塔身底部;

81.溶剂再生塔35的塔顶连接酸性气馏出管线37,酸性气馏出管线37上依次配置有塔顶空冷器38、塔顶后冷器39、及酸性气分液罐40,酸性气分液罐40的底部连通塔顶回流管41,塔顶回流管41经塔顶回流泵42回流连通至溶剂再生塔35的塔顶;酸性气分液罐40的顶部连通酸性气出管43,酸性气出管43外排至外界处理;酸性气分液罐40上配置有除氧水加注管44;

82.溶剂再生塔35的塔底连通塔底贫液管45;

83.塔底贫液管45经贫液加压泵46泵送,经贫富液一级换热器34、贫富液二级换热器28与甲基二乙醇胺mdea富液换热后至贫液空冷器47、贫液后冷器48、最终连通至溶剂缓冲罐49;

84.溶剂缓冲罐49上配置有甲基二乙醇胺mdea溶剂补充管路50;

85.溶剂缓冲罐49连通甲基二乙醇胺mdea贫液管线12至脱硫塔11塔顶。

86.其中:

87.重沸器36上配置有蒸汽换热凝结装置51;

88.蒸汽换热凝结装置51的结构是外界蒸汽管网52的外界蒸汽管路53经蒸汽减温器54连通至重沸器的蒸汽流程55,蒸汽流程55出重沸器后与凝结水罐56连通,凝结水罐56连通凝结水泵57、凝结水冷却器58后至凝结水出装置59至外界。

89.地下溶剂罐60内灌注有甲基二乙醇胺mdea溶剂61,地下溶剂罐内配置有溶剂液下泵62,溶剂液下泵62与甲基二乙醇胺mdea溶剂补充管路50连通并最终至溶剂缓冲罐49内。

90.本实用新型的低压瓦斯节能降耗回收再利用装置采用的是收集各路工段的低压瓦斯经过压缩机增压和脱硫后进入高压瓦斯管网回收再利用,降低成本,减少火炬排放,降低蒸汽消耗,节能环保。用于脱硫的溶剂液配置溶剂再生装置,便于溶剂的循环再生利用。其主要过程包含以下三个方面:

91.1.瓦斯流程:

92.瓦斯进入螺杆压缩机,在压缩机入口与喷入的冷却柴油混合。经压缩后的≯80℃高压瓦斯和携带的冷却柴油,一起进入压缩机组自带的油气冷却器进行冷却。然后进入压缩机组自带的油气分离器,并在其中实现高压瓦斯和柴油的分离。压缩机分液罐内下部40℃的柴油,依靠容器内的压力重新返回螺杆压缩机入口循环使用。压缩机分液罐内上部的高压瓦斯进入燃料气后冷器,之后再进入高压瓦斯分液罐,高压瓦斯得到稳定缓冲,进一步除去气体中可能携带的柴油。从分液罐出来的高压瓦斯进入脱硫塔底部,自下而上与从塔上部进入的甲基二乙醇胺(mdea)贫液在塔内进行接触,高压瓦斯中的h2s被吸收。脱硫后的高压瓦斯从脱硫塔顶出来后进入胺液回收器,除去气体中可能携带的甲基二乙醇胺。合格的高压瓦斯经压力调节出装置并入全厂系统管网的高压瓦斯管线。

93.压缩机区以及柴油站和新加压缩机入口管线处凝缩油罐等处的凝结油,进入凝结油罐,当罐内凝结油汇集到一定量时,采用凝结油泵,或者用厂系统的氮气将凝结油从罐中压至火炬分液罐。

94.2.冷却用柴油流程:

95.螺杆压缩机开启时,启用外供柴油回路,首先用柴油泵将柴油注入压缩机的入口,与瓦斯一起经压缩机、气液冷却器后,进入到压缩机分液罐。冷却用柴油在压缩机分液罐底部不断积攒,同时压缩机分液罐内的压力不断升高,升高到设计压力值。当压缩机分液罐内的柴油液位到达一定时,开通螺杆压缩机组的冷却柴油的自身循环回路,即柴油从压缩机分液罐底经过滤注入压缩机的入口,再与瓦斯一起经压缩机、气液冷却器后,进入到压缩机分液罐。此时冷却柴油的自身循环建立,可关闭压缩机的外供柴油回路。

96.当循环的柴油经过长时间使用,其性能指标不符合要求时,可将压缩机分液罐中循环的柴油逐步放至气柜凝结油罐,同时开启外供柴油回路进行补充。

97.3.甲基二乙醇胺(mdea)流程:

98.甲基二乙醇胺(mdea)贫液由气柜装置的脱硫系统提供,甲基二乙醇胺(mdea)富液从脱硫塔底部出来后,先进入富液过滤器,将甲基二乙醇胺(mdea)富液中的杂质过滤,之后经过贫富液二级换热器换热后,再进入富液闪蒸罐,部分酸性气等气体从罐顶蒸出,而甲基二乙醇胺(mdea)富液经富液泵加压后先经过贫富液一级换热器再进入再生塔的顶部,甲基二乙醇胺(mdea)富液从上往下流,再生塔底有重沸器,使塔底的富液与蒸汽换热,使酸性气从甲基二乙醇胺(mdea)富液中溢出,产生的甲基二乙醇胺(mdea)贫液再进入塔底,在再生塔中甲基二乙醇胺(mdea)富液与再生塔底部重沸器所产生的酸性气逆向接触,塔底的甲基二乙醇胺(mdea)贫液再进入贫富液一级换热器,之后由甲基二乙醇胺(mdea)贫液加压泵加压,进入贫富液二级换热器与甲基二乙醇胺(mdea)富液进行换热再经空冷以及贫液冷却器后进入贫液缓冲罐。脱硫塔顶部的甲基二乙醇胺(mdea)贫液就是贫液缓冲罐经贫液循环泵

抽过去的,这样甲基二乙醇胺(mdea)贫液与甲基二乙醇胺(mdea)富液自身建立了一个循环,当甲基二乙醇胺(mdea)贫液含有较多的杂质时可以利用贫液过滤设施对甲基二乙醇胺(mdea)贫液进行过滤,如果贫液缓冲罐的液位较低时可以通过注胺口补充新鲜甲基二乙醇胺(mdea)贫液。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1