液氨贮槽底液放空回收系统的制作方法

1.本实用新型涉及液氨输送装置的技术领域,是一种液氨贮槽底液放空回收系统。

背景技术:

2.新天煤化工中的混合制冷装置由氨压缩单元和氨冷冻单元两部分构成,氨冷冻单元包括精馏塔、液氨贮槽、浓氨水贮槽等,液氨贮槽为卧式容器,在混合制冷装置停车检修时,需要将液氨贮槽内的液氨通过退氨管线全部退至罐区的球罐内,但是由于退氨管线是从液氨贮槽的上部深入到底部,导致液氨贮槽内有少量的液氨不能完全排尽,这样不仅会造成液氨的浪费,而且还会影响检修进度。

技术实现要素:

3.本实用新型提供了一种液氨贮槽底液放空回收系统,克服了上述现有技术之不足,其能有效解决现有混合制冷装置中的液氨贮槽其退氨管线无法排尽槽内底液的问题。

4.本技术的目的是这样实现的:液氨贮槽底液放空回收系统包括液氨贮槽、集液包、放空管线、球罐,液氨贮槽的底部为上大下小漏斗状的集液包,在液氨贮槽的外壁上安装有测量内部液氨液位的液位计,在液氨贮槽与球罐之间连通设置有退氨管线,位于液氨贮槽一侧的退氨管线插设在液氨贮槽内并延伸至液氨贮槽的底部,沿液氨贮槽到球罐这一方向的退氨管线上分别安装有第一阀门、液氨输送泵,放空管线的一端与集液包底部的最低点相连通,放空管线的另一端连通在第一阀门与液氨输送泵之间的退氨管线上,在放空管线上安装有第二阀门。

5.下面是对上述实用新型技术方案的进一步优化或/和改进:进一步的,还包括控制主机,第一阀门与第二阀门都为电磁阀,在集液包内的最低点处还安装有液位传感器,液位传感器与控制主机电连接在一起以向控制主机传递液位信号,控制主机分别与第一阀门、第二阀门电连接以控制第一阀门与第二阀门的启闭。

6.进一步的,在放空管线的入口端内壁上还固设有呈十字状的防涡挡片。

7.进一步的,退氨管线与放空管线都是由外壁与内壁构成的双层管道,在退氨管线与放空管线内、外壁之间的空隙内还设置有保温层。

8.本实用新型结构合理而紧凑,通过在液氨贮槽的底部设置漏斗状的集液包,可以将退氨管线无法排出的槽内底液进行有效收集,然后再通过与集液包最低点相连通的放空管线,就可以完全排尽底液,不仅完全回收了液氨,而且还不会影响混合制冷装置停车检修的效率,防涡挡片与退氨管线、放空管线的双层保温设计,可以有效经降低液氨的挥发速度,确保整个系统内的压力一直稳定在安全范围内,具有很强的实用性。

附图说明

9.本技术的具体结构由以下的附图和实施例给出:

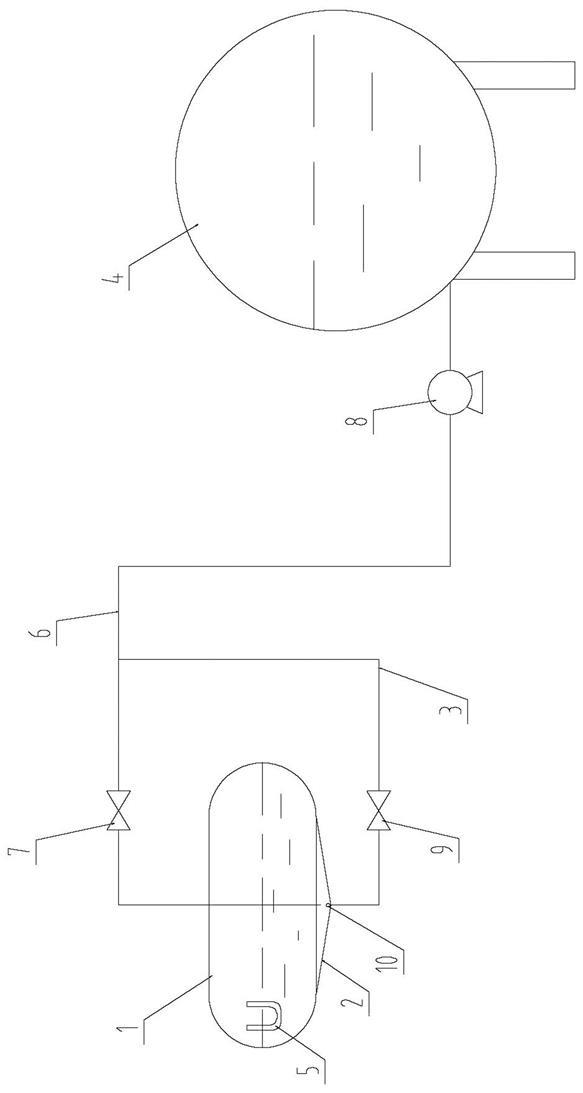

10.附图1是液氨贮槽底液放空回收系统的连接结构示意图;

11.附图2是放空管线入口端的放大结构示意图。

12.图例:1、液氨贮槽,2、集液包,3、放空管线,4、球罐,5、液位计,6、退氨管线,7、第一阀门,8、液氨输送泵,9、第二阀门,10、液位传感器,11、防涡挡片。

具体实施方式

13.本技术不受下述实施例的限制,可根据本技术的技术方案与实际情况来确定具体的实施方式。

14.在本实用新型中,为了便于描述,各部件的相对位置关系的描述均是根据说明书附图1的布图方式来进行描述的,如:上、下、左、右等的位置关系是依据说明书附图1的布图方向来确定的。

15.下面结合实施例及附图对本实用新型作进一步描述,实施例:如附图1、2所示,该液氨贮槽底液放空回收系统包括液氨贮槽1、集液包2、放空管线3、球罐4,液氨贮槽1的底部为上大下小漏斗状的集液包2,在液氨贮槽1的外壁上安装有测量内部液氨液位的液位计5,在液氨贮槽1与球罐4之间连通设置有退氨管线6,位于液氨贮槽1一侧的退氨管线6插设在液氨贮槽1内并延伸至液氨贮槽1的底部,沿液氨贮槽1到球罐4这一方向的退氨管线6上分别安装有第一阀门7、液氨输送泵8,放空管线3的一端与集液包2底部的最低点相连通,放空管线3的另一端连通在第一阀门7与液氨输送泵8之间的退氨管线6上,在放空管线3上安装有第二阀门9。

16.液氨贮槽1为密闭的罐体结构,当混合制冷装置需要补充液氨时,也就是需要往液氨贮槽1内注入液氨时,手动关闭第二阀门9、打开第一阀门7,启动液氨罐区球罐4底部的液氨输送泵8,将液氨输送至液氨贮槽1内,通过观察液位计5,可以判断液氨是否已经补充到位,当补氨完成后,再关闭第一阀门7与液氨输送泵8即可;当混合制冷装置需要退氨时,也就是需要将液氨贮槽1内的液氨排入到球罐4内时,无需启动液氨输送泵8,只需分别打开第一阀门7与第二阀门9,位于液氨贮槽1内的液氨就可凭借其容器内部的自身压力使液氨顺着退氨管线6与放空管线3自动回流到球罐4内,这是因为液氨贮槽1与精馏塔的塔顶是相连通的,所以其自身的内部压力要比球罐4的内部压力高,且液氨贮槽1的安装高度一般也要比球罐4高,因此只需要打开对应的阀门,液氨就可以顺着对应的管线自动回流到球罐4内,由于设计了漏斗状的集液包2且集液包2的最低点与放空管线3相连通,因此不能从退氨管线6回流到球罐4内的液氨,可通过放空管线3完全流入到球罐4内,从而彻底排尽、放空液氨贮槽1,从而能有效解决液氨贮槽1的底液不能完全排尽,造成液氨的浪费,并且影响检修进度的问题。当退氨完毕后,再手动关闭第一阀门7与第二阀门9即可。通过设置液位计5,可以直观的判断出液氨贮槽1内的液体是否排尽,如果已经排尽,应及时关闭第一阀门7与第二阀门9,以避免液氨贮槽1内的带压气体顺着管道进入到球罐4内,导致球罐4内的压力升高,造成安全隐患。

17.根据实际需要,对上述液氨贮槽底液放空回收系统作进一步优化或/和改进:进一步的,如附图1、2所示,还包括控制主机,第一阀门7与第二阀门9都为电磁阀,在集液包2内的最低点处还安装有液位传感器10,液位传感器10与控制主机电连接在一起以向控制主机传递液位信号,控制主机分别与第一阀门7、第二阀门9电连接以控制第一阀门7与第二阀门9的启闭。

18.由控制主机、第一阀门7、第二阀门9、液位传感器10组成的控制系统,可以使本装置自动完成对应的补液氨、退液氨操作,当需要将球罐4内的液氨补充到液氨贮槽1内时,位于控制室内的控制主机就会接通液氨输送泵8的所在电路,启动液氨输送泵8,并打开第一阀门7,液氨输送泵8就会将球罐4内的液氨经退氨管线6输送到液氨贮槽1内,当需要将液氨贮槽1内的液氨退回到球罐4内储存时,控制主机关闭液氨输送泵8、打开第二阀门9,借助液氨贮槽1内的自有压力,液氨就可以顺着退氨管线6与放空管线3自动回流到球罐4内,当液氨贮槽1内的液体完全放空后,控制主机会根据液位传感器10所反馈的液位信号及时关闭第一阀门7与第二阀门9,以防止液氨贮槽1内的气体进入到球罐4内,造成球罐4内压力的升高,致使球罐4产生危险的问题。通过设置这样的自动化控制系统,可以高效完成退氨与补氨的操作,省时省力效率高。

19.进一步的,如附图2所示,在放空管线3的入口端内壁上还固设有呈十字状的防涡挡片11。

20.通过设置防涡挡片11可以大幅降低液氨贮槽1内的液体因流入到放空管线3,而在放空关系入口端产生的涡旋,因为液氨容易挥发,涡旋的产生会增大对液氨的扰动,从而加剧液氨的挥发速度,产生大量的氨气,造成管道、液氨贮槽1、球罐4内的压力升高,给整个系统的运行安全造成一定威胁。

21.进一步的,根据实际需要,退氨管线6与放空管线3都是由外壁与内壁构成的双层管道,在退氨管线6与放空管线3内、外壁之间的空隙内还设置有保温层。

22.液氨在受热后,其挥发量会大幅提升,挥发形成的气体会大幅提升容器内的压力,为了确保盛装液氨的容器其内部压力在安全范围内,液氨贮槽1与球罐4一般都有保温、绝热设计,为了确保整个系统的保温绝热效果,其运输液氨的管道最好也设计成绝热结构,通过将退氨管线6与放空管线3设计成双层带保温层的夹套结构,可以有效确保管道内的液氨处于低温状态,减少运输过程中因受热而产生的挥发,降低管道运输阶段的内部压力波动,确保整个系统的运行安全。保温层可以由保温棉或珠光砂构成。

23.上述说明仅仅是为清楚地说明本技术所作的举例,而并非是对本技术的实施方式的限定。凡是属于本技术的技术方案所引申出的显而易见的变化或变动仍处于本技术的保护范围之列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1