一种适用于油田埋地卸油罐密闭改造的卸油装置的制作方法

1.本实用新型涉及油田埋地卸油罐密闭改造技术领域,具体涉及一种适用于油田埋地卸油罐密闭改造的卸油装置。

背景技术:

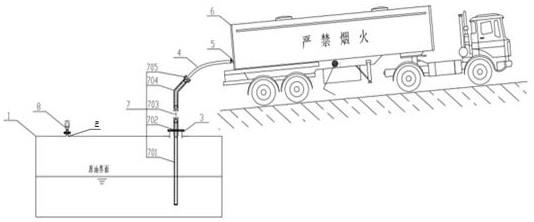

2.在油田生产过程中,单井拉油生产的主要流程是井口产出原油通过井场内油罐暂存,后通过拉油罐车将原油拉运至原油集中处理站。由于部分原油集中处理站建成时间较早,大部分集中处理站采用开式埋地卸油罐接收车运原油,埋地卸油罐设有卸油口、通气孔,卸油罐前设有卸车台,拉油罐车停至罐前卸车台处,将罐车后方自带卸油软管至于卸油罐卸油口处,自流卸车(如图1所示)。

3.该种卸油工艺主要存在以下问题:

4.一是该种卸油工艺为开式流程,卸油过程中产生的vocs通过埋地罐通气孔、埋地罐卸油口与罐车卸油软管之间的空隙无组织排放至大气,产生污染的同时加速了原油中轻质组分的挥发;

5.二是该种卸油工艺为喷溅式卸油,原油通过油罐车自带卸油软管卸至埋地罐,由于卸油软管长度不足,卸车过程中原油无法至埋地罐原油液面以下卸车,形成喷溅式卸车,该方式易造成液面静电位升高,同时喷溅式卸车加剧了原油油气挥发损耗,在造成环境污染加剧的同时,增加因静电产生爆炸事故的几率。

6.近年来,随着国家高质量发展步伐不断推进,油田绿色、安全高质量发展的要求日益增强,如何在现有原油集中处理站卸油设施的基础上进行简单有效的提升,实现卸油工艺的安全、环保升级至关重要。

技术实现要素:

7.针对以上现有技术的不足,本实用新型的目的在于提供一种适用于油田埋地卸油罐密闭改造的卸油装置,能够解决卸油过程中产生的vocs对环境造成污染,污染的同时加速了原油中轻质组分的挥发和因静电产生爆炸事故的技术问题。

8.为了实现上述目的,本实用新型提供如下技术方案:

9.一种适用于油田埋地卸油罐密闭改造的卸油装置,包括油罐车和埋地卸油罐,所述油罐车和埋地卸油罐之间设置有卸油软管,所述卸油软管的前端通过泄油阀与油罐车尾部连接,所述卸油软管的末端连接有密闭卸油装置,所述密闭卸油装置与埋地卸油罐连接。

10.优选地,所述埋地卸油罐的顶部两侧分别设置有通气孔和卸油口,所述通气孔上安装有带阻火功能的机械呼吸阀。

11.优选地,所述机械呼吸阀的型号为hxf

‑

iz型。

12.优选地,所述密闭卸油装置包括可调节液下卸油管,所述可调节液下卸油管的一端延伸至埋地卸油罐内,另一端连接有闸阀,所述可调节液下卸油管上还套设有密封座,所述密封座的尺寸与卸油口的尺寸相匹配,所述闸阀远离可调节液下卸油管的一端连接有卸

油弯管,所述卸油弯管通过快速接头与卸油软管连接。

13.优选地,所述快速接头包括阳接头和阴接头,所述阳接头与卸油软管连接,阴接头与卸油弯管连接。

14.与现有技术相比,本实用新型的有益效果为:一种适用于油田埋地卸油罐密闭改造的卸油装置,通过该装置可在现有卸油工艺的基础上,充分利用已建设施,实现由开式卸油向密闭卸油、由喷溅式卸油向浸没式卸油的改进,降低卸油过程中油气挥发损耗,提高卸油工艺的安全环保水平。

附图说明

15.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

16.图1为现有开式埋地卸油罐卸油示意图;

17.图2为本实用新型提出的一种适用于油田埋地卸油罐密闭改造的卸油装置的整体结构示意图;

18.图3为本实用新型提出的一种适用于油田埋地卸油罐密闭改造的卸油装置的密闭卸油装置结构示意图。

19.附图标记说明:

[0020]1‑

埋地卸油罐、2

‑

通气孔、3

‑

卸油口、4

‑

卸油软管、5

‑

卸油阀、6

‑

油罐车、7

‑

密闭卸油装置、701

‑

可调节液下卸油管、702

‑

密封座、703

‑

闸阀、704

‑

卸油弯管、705

‑

快速接头、8

‑

机械呼吸阀。

具体实施方式

[0021]

下面结合说明书附图,以举例的方式对本实用新型创造的内容作出详细描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

[0022]

如图2

‑

3所示,一种适用于油田埋地卸油罐密闭改造的卸油装置,包括油罐车6和埋地卸油罐1,所述油罐车6和埋地卸油罐1之间设置有卸油软管4,所述卸油软管4的前端通过泄油阀5与油罐车6尾部连接,所述卸油软管4的末端连接有密闭卸油装置7,所述密闭卸油装置7与埋地卸油罐1连接。

[0023]

所述埋地卸油罐1的顶部两侧分别设置有通气孔2和卸油口3,所述通气孔2上安装有带阻火功能的机械呼吸阀8,所述机械呼吸阀8的型号为hxf

‑

iz型。

[0024]

进一步地,在上述技术方案中,卸油时通过机械呼吸阀8控制埋地卸油罐1微正压,卸油过程中实现密闭卸油;卸油结束后关闭闸阀703,保证暂存过程中密闭,从而降低vocs无组织排放。

[0025]

所述密闭卸油装置7包括可调节液下卸油管701,所述可调节液下卸油管701的一端延伸至埋地卸油罐1内,另一端连接有闸阀703,所述可调节液下卸油管701上还套设有密封座702,所述密封座702的尺寸与卸油口3的尺寸相匹配,所述闸阀703远离可调节液下卸油管701的一端连接有卸油弯管704,所述卸油弯管704通过快速接头705与卸油软管4连接。

[0026]

进一步地,在上述技术方案中,根据已建埋地卸油罐1深度,调节可调节液下卸油

管701的长度,使可调节液下卸油管701的管口下端位于罐底上方20cm范围内,再通过密封座702与已建埋地卸油罐1的卸油口3连接,实现密闭。

[0027]

所述快速接头705包括阳接头和阴接头,所述阳接头与卸油软管4连接,阴接头与卸油弯管704连接。

[0028]

进一步地,在上述技术方案中,通过卸油软管4尾端配套的阳接头与卸油弯管704头部的阴接头连接,打开密闭卸油装置闸阀703与卸油阀5,完成卸油。

[0029]

工作原理:首先根据已建埋地卸油罐1深度,调节可调节液下卸油管701的长度,使可调节液下卸油管701的管口下端位于罐底上方20cm范围内,然后将密封座702与已建埋地卸油罐1的卸油口3连接,同时将带阻火功能的机械呼吸阀8安装到已建埋地卸油罐1的通气孔2上。卸油时油罐车6停至卸车台后,通过阳接头与阴接头连接,打开泄油阀5和闸阀703,完成液下密闭卸油,卸油完成后关闭泄油阀5与闸阀703,断开快速接头705,完成卸油。

[0030]

以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其申请构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1