一种快速拆装的集成气瓶装置的制作方法

1.本实用新型涉及一种快速拆装的集成气瓶装置,特别适合空间有限/维修更换要求便捷的气瓶系统上使用.

背景技术:

2.目前国内现有气瓶系统装置中的气瓶多采用螺纹连接、法兰连接等方式安装在任务系统中,每次执行任务时后气瓶需要重新进行充气,气瓶装拆费时、费力,严重制约了战时反应能力的提高。

3.维修时,需要将系统壳体分解后,才能完成气瓶的拆卸,维修成本高;气瓶在系统中功能单一,在维修时,通常需要将配套充气阀、放气阀、压力表等部件同时拆除,进一步增加了维修时间及成本。为此,需要一种可带压快速拆装的集成气瓶装置,在仓库可大量存放,当系统中气瓶装置完成任务后,可使用库存气瓶快速进行更换,减少维修时间成本,提高作战能力。

技术实现要素:

4.本实用新型的任务是提出一种快速拆装,缩减气瓶系统维修时间的一种快速拆装的集成气瓶装置。

5.本实用新型的任务是这样完成的,其特征在于:将气瓶组件与阀控组件通过连接结构对接后组成投放系统,所述阀控组件为固定部分,固定在系统侧板上,所述气瓶组件包括提手、安全阀、压力表、充气阀、六角头螺钉、集成阀座、密封圈、气瓶、沉头螺钉、快插接头、密封圈ⅰ、控制腔,所述安全阀、压力表、充气阀螺纹插装在集成阀座上,通过密封圈与外部密封,通过集成阀座内部相交孔与气瓶互通,提手通过六角头螺钉与气瓶法兰连接,同时固定集成阀座,快插接头一端通过沉头螺钉与气瓶法兰连接,且快插接头另一端连有控制腔并通过密封圈ⅰ密封。所述阀控组件包括阀体、调整螺钉、电磁阀、温压传感器,其中电磁阀、温压传感器通过螺纹与阀体连接,通过密封圈实现与外部的密封,阀体左侧圆柱孔与气瓶组件配合。所述提手、充气阀、压力表、安全阀为一体,并通过法兰与气瓶尾部连接,气瓶头部与快插接头通过法兰连接。所述阀控组件一端形状为圆桶状。

6.本实用新型具有以下效果:本技术方案是通过挂扣连接结构、尤其适用于功能要求复杂,并要求产品重量轻,体积小的气瓶系统。能有效减轻系统的重量、缩减气瓶系统的维修时间、节约系统的生产、维修、保养成本。

附图说明

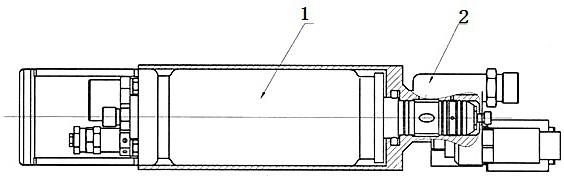

7.图1是本技术方案的总体结构示意图;图2是气瓶组件结构示意图;图3是阀控组件结构示意图;图4是图3的侧视图;图5是挂扣连接结构示意图;图6是平衡式带压拆装对接前结构示意图;图7是平衡式带压拆装对接后结构示意图;图8是图6的俯视图;图9是图7的俯视图。

8.图面说明:1、气瓶组件,2、阀控组件,3、提手,4、安全阀,5、压力表,6、充气阀,7、六角头螺钉,8、集成阀座,9、密封圈,10、气瓶,11、沉头螺钉,12、快插接头壳体,13、密封圈ⅰ,14、主活门,15、密封圈ⅱ,16、弹簧,17、副活门,18、副阀体,19、拧紧螺母,20、顶杆,21密封圈ⅲ,22、阀体ⅰ,23、调整螺钉,24、电磁阀,25、传感器,26、控制腔,27、弹簧,28、挡圈,29、定位螺钉,30、固定销,31、快插接头,32、卡槽,33、大气,34、高压。

具体实施方式

9.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。

10.具体实施例如图1所示,本技术方案是将气瓶组件1与阀控组件2通过连接结构对接后组成投放系统,用于投放使用。其中气瓶组件为可拆、装部分,可以实现带压快速对接与分离动作;阀控组件为固定部分,固定在系统侧板上,对气瓶组件起到导向、保护的作用。该装置缩减了投放系统的维修时间成本,提高了系统的作战能力。

11.所述气瓶组件1如图2所示,包括提手3、安全阀4、压力表5、充气阀6、螺钉7、集成阀座8、密封圈9、气瓶10、螺钉11、快插接头12、密封圈ⅰ13、控制腔26,所述安全阀4、压力表5、充气阀6螺纹插装在集成阀座8上,通过密封圈9与外部密封,通过集成阀座8内部相交孔与气瓶互通,提手3通过六角头螺钉与气瓶10法兰连接,同时固定集成阀座8,快插接头12一端通过螺钉11与气瓶10法兰连接,且快插接头另一端连有控制腔26并通过密封圈ⅰ密封,充气时,高压气体从充气阀6进入气瓶内部,压力表5实时反馈真实压力,防止人为失误造成气瓶过压,同时安全阀在压力超过安全值时可以将高压气体排出,保护人员及设备的安全。高压气体通过主活门14处节流孔进入控制腔,此时副活门17与副阀体18接触,阻止控制腔压力外泄,使主活门14在压力及弹簧16弹力作用下与快插接头12接触密封,实现气瓶充气时的自密封功能。副阀体18通过密封圈15与外部密封。

12.所述控制腔26包括主活门14、密封圈ⅱ15、弹簧16、副活门17、副阀体18、拧紧螺母19、顶杆20、密封圈ⅲ21,所述主活门处加工有高压气体通过的节流孔,所述控制腔是现有技术,在这里其结构的连接不再详述。

13.所述阀控组件2如图3、4所示,包括阀体22、调整螺钉23、电磁阀24、传感器25等组成,其中电磁阀24、传感器25通过螺纹与阀体连接,通过密封圈实现与外部的密封。阀体22左侧圆柱孔与气瓶组件配合,保证气瓶组件安装顺畅,保护外部密封圈不被磕碰伤。调整螺钉23调整气瓶组件对接后顶杆的运动间隙,气瓶组件对接后,副活门能够与副阀体分离,打开控制气路,将控制气路压力传递至电磁阀24处;压力传递至电磁阀24处后,当电磁阀通电时,控制腔压力通过电磁阀及节流孔的作用下,高压降低,在压差的作用下打开主活门,主气路打开;电磁阀断电时,控制腔重新升压至与气瓶压力相同,在高压气体及弹簧力作用下,主活门复位,主气路关闭,同时电磁阀将后接气动装置残余压力排向大气33,保持气动装置在非工作的零压状态,安全性高。

14.所述提手3、充气阀6、压力表5、安全阀4呈为一体,并通过法兰与气瓶尾部连接,实现气瓶的充气、显示压力、放气、提拉操作等功能。气瓶头部与快插接头通过法兰连接,实现

自封功能。气瓶组件通过挂扣形式进行安装与拆卸、方便快捷。气瓶组件可带压拆卸、安装。气瓶内高压气体通过给阀控组件的电磁阀通、断电实现气瓶为后接气动装置进行充压、放气。气瓶装置通过阀控组件安装的温压传感器实时检测气瓶内温度与压力。气瓶组件与阀控组件对接后,可通过弹簧27、挡圈28、定位螺钉29对气瓶组件锁紧防松,防止在振动、冲击等力学环境中气瓶组件发生共振,造成损坏。该气瓶装置方便带压拆装实现了缩减维修时间成本,提高作战能力的拓展。

15.所述阀控组件2一端形状为圆桶状,设计对气瓶组件的安装起到导向作用,方便安装,同时对气瓶组建起到一定的防护作用。

16.所述挂钩连接包括提手3、定位销30、快插接头31、卡槽32,手柄、定位销、手柄2通过螺钉7固定在气瓶10末端,与气瓶形成一个整体,操作人员通过手柄,即可完成对气瓶组件的提、拉、旋转等操作;

17.定位销30通过过盈配合固定在快插接头壳体31上,形成组件快插接头,并通过螺钉11固定在气瓶前端。

18.卡槽32设置在阀体22内部,通过加工实现内部空腔,保证定位销在卡槽内部旋转后可固定。

19.气瓶组件与阀控组件对接步骤:

20.第一步,操作人员通过手柄将气瓶组件推入阀体中,至快插接头进入阀体,瓶体与圆桶装阀体配合,方便快接;

21.第二步,定位销与卡槽对准,继续推入至底部;

22.第三步,旋转手柄一定角度,定位销在卡槽内运动至一定位置后,卡槽可固定主定位销,即可实现气瓶组件的固定。

23.第四步,气瓶组件固定后,可对拧紧螺钉进行拧紧,完成后可完成气瓶组件的锁紧。

24.第五步,反向操作即可完成气瓶组件的拆卸。

25.充气时,气瓶组件为自密封,高压气体通过充气阀进入气瓶内部,此时压力表实测气瓶内压力至,当压力高过安全压力时,可将高压34排出,保持气瓶的稳压状态。

26.气瓶组件通过挂扣与阀控组件连接,对接过程中调整螺钉顶开顶杆,将控制腔压力传递到电磁阀处,给电磁阀通电,主活门打开,高压气体进入气动装置,给电磁阀断电,主活门关闭,气瓶组件自密封,同时将气动装置残余高压排向大气,保持气动装置非工作时的零压状态,安全性高。

27.气瓶组件与阀控组件对接前,阀控组件处拧紧螺钉为旋出状态,对接后,拧紧螺钉为选入状态,此时对气瓶组件起到锁紧防松的作用,避免气瓶组件在振动、冲击等力学环境中的共振现象。

28.如图5所示,气瓶安装时,操作工单手握手柄30,对准定位销31与卡槽32,并将气瓶组件推入,至底部后,顺时针旋转,可实现气瓶的安装,方便快捷,气瓶拆卸时,逆时针旋转手柄,至定位销与卡槽对准,向外提拉,即可完成对气瓶组件的拆卸。定位销与卡槽通过外部标识可进行目视检查。

29.如图6所示,气瓶组件对接前,密封圈两侧压力均相等,轴向力相互抵消,高压气体对气瓶组件无轴向力。对接后如图7所示,密封圈两侧压力均相等,轴向力相互抵消,高压气

体对气瓶组件无轴向力。因此,气瓶组件可实现带压拆装功能。

30.如图8、9所示,气瓶对接前,拧紧螺钉外露,对接后,拧紧螺钉旋入,将气瓶组件与阀体锁紧,防止振动、冲击等力学环境中气瓶组件的振荡,避免气瓶装置的损坏。

31.本实用新型中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体连接,可以是两个元件内部的连通。对于本领域的普通人员而言,可以根据具体情况理解上述术语在本实用新型的具体含义。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1