一种改良型开罐器的制作方法

1.本实用新型涉及罐头开罐器技术领域,特别涉及一种改良型开罐器。

背景技术:

2.现有的开罐器,在切开罐盖后,需要借助其它的辅助工具将其取下,或直接用手将罐盖取下,但此取罐盖的方法操作不便,且还会导致与罐内的食品或多或少的接触,即不卫生也不安全。故市面上出现了多种可以在切开罐盖后,将罐盖直接取下的开罐器,但对于不熟悉此类开罐器的用户,则难以将开罐器准确锁定在罐盖上进行开罐,而且,在对罐盖取下的过程中,还是会出现罐盖中途掉落的情况,因此,本技术人在原有的发明基础上,原发明申请号:cn201911205898.5,对开罐器进行了升级改进。

技术实现要素:

3.本实用新型的目的是在于提供一种方便将切割后的罐盖直接取下,且取下效果更好的改良型开罐器。

4.为解决以上技术问题,本实用新型可以采用以下技术方案来实现:

5.一种改良型开罐器,包括基座、驱动轮组和切割轮组,驱动轮组和切割轮组分别安装在基座的正面,并形成咬合,且驱动轮组的其中一端贯穿至基座的背面,连接有挡位组;

6.挡位组包括凸轮、挡位圈、挡位杆和紧箍圈,凸轮套设在驱动轮组上,挡位圈套设在凸轮上,挡位杆的一端连接于挡位圈的外圈,紧箍圈套设在挡位圈上,在基座的表面设有凸轮限位部,用于对凸轮的转动进行限位,使驱动轮组在限定的行程槽内进行移动,在基座的表面还设有挡位限位部,用于对挡位杆进行限位或阻挡。

7.在其中一个实施例中,所述凸轮上并沿其轴向方向设有齿轮盘,所述挡位圈的内圈则设有与齿轮盘啮合的齿轮部,所述挡位圈为开口型。

8.在其中一个实施例中,所述基座的正面还设置有弹性限位钉组,弹性限位钉组包括中空固定柱、限位钉和弹簧,所述中空固定柱设于基座,限位钉和弹簧分别设于中空固定柱内,且弹簧的两端分别抵接于基座和限位钉。

9.在其中一个实施例中,所述基座内设有复位扭簧,且复位扭簧的一端位于行程槽处,使驱使轮组复位至行程槽的起始处。

10.在其中一个实施例中,所述驱动轮组包括齿盘和转轴,转轴的一端与齿盘连接,且齿盘位于基座的正面,转轴的另一端则贯穿基座至另一面,凸轮套设在转轴贯穿的一端上,转轴转动,驱使凸轮和齿盘转动。

11.在其中一个实施例中,所述转轴贯穿基座的一端,其端部设有旋扭手柄。

12.在其中一个实施例中,所述基座上还设有手持柄。

13.本实用新型的有益效果为:本实用新型改良型开罐器,在对罐盖进行锁定时,弹性限位钉组和驱动轮组定位在罐盖的顶面,切割轮组则定位在罐盖的侧面,转动驱动轮组即可开始进行开罐,由于弹性限位钉组有一定的支撑作用,可易于驱动轮组和切割轮组准确

的锁定在罐盖上,避免手持柄抬的角度过高难以对罐盖进行咬合,导致无法开罐;

14.当在开罐时,驱动轮组和切割轮组对罐盖进行咬合,转动驱动轮组,而驱动轮组在转动的同时,会驱使凸轮同样进行转动,凸轮转动时,则使驱动轮组在行程槽中来回移动,而切割轮组则沿着罐盖边缘进行切割。

15.而在凸轮转动的同时,套设在凸轮上的挡位圈同样转动,当凸轮转动使驱动轮组移动到行程槽的终端时,此时驱动轮组与切割轮组之间的咬合距离最短,同时挡位圈上的挡位杆会被转至挡位限位部处,将挡位杆顶住,使驱动轮组在转动时,一直位于行程槽的终端进行转动,当罐盖被切割后,由于驱动轮组与切割轮组之间的咬合距离最短,故会对切割后的罐盖咬合更为稳定,而挡位杆在被挡位限位部顶住的同时,复位扭簧无法驱使凸轮跟随驱动轮组复位,以此避免罐盖在取下过程中出现掉落情况,最终,使罐盖牢固锁定在驱动轮组和切割轮组之间。

16.另外,在撬取盖的过程中,由于杠杆作用,弹性限位钉组的弹簧会被压缩,使限位钉向中空固定柱内移动,从而可避免影响到撬取盖时无法直接取下的情况,取盖完成后,弹性限位钉组的弹簧复位,推动限位钉复位,并松开驱动轮组和切割轮组,将罐盖丢掉。

附图说明

17.图1为本实用新型改良型开罐器结构示意图;

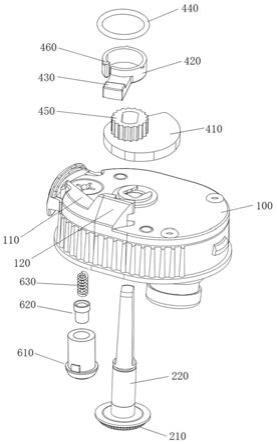

18.图2为本实用新型改良型开罐器分解示意图;

19.图3为本实用新型改良型开罐器挡位组结构示意图;

20.图4为本实用新型改良型开罐器挡位组分解示意图;

21.图5为本实用新型改良型开罐器弹性限位钉组分解示意图;

22.图6为本实用新型改良型开罐器开始开罐的结构示意图;

23.图7为本实用新型改良型开罐器撬盖中的结构示意图。

24.如附图所示:

25.100、基座;110、凸轮限位部;120、挡位限位部;130、行程槽;

26.200、驱动轮组;210、齿盘;220、转轴;

27.300、切割轮组;

28.400、挡位组;410、凸轮;420、挡位圈;430、挡位杆;440、紧箍圈;450、齿轮盘;460、齿轮部;

29.500、复位扭簧;

30.600、弹性限位钉组;610、中空固定柱;620、限位钉;630、弹簧;

31.700、旋扭手柄;

32.800、手持柄;

33.900、罐身;910、罐盖。

具体实施方式

34.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图对本实用新型的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本实用新型。但是本实用新型能够以很多不同于在此描述的其它方式来实施,本领域

技术人员可以在不违背本实用新型内涵的情况下做类似改进,因此本实用新型不受下面公开的具体实施例的限制。

35.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。相反,当元件被称作“直接在”另一元件“上”时,不存在中间元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的”。

36.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本实用新型。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

37.请参阅图1至图4,一种改良型开罐器,包括基座100、驱动轮组200和切割轮组300,驱动轮组200和切割轮组300分别安装在基座100的正面,并形成咬合,且驱动轮组200的其中一端贯穿至基座100的背面,连接有挡位组400;挡位组400包括凸轮410、挡位圈420、挡位杆430和紧箍圈440,凸轮410套设在驱动轮组200上,挡位圈420套设在凸轮410上,挡位杆430的一端连接于挡位圈420的外圈,紧箍圈440套设在挡位圈420上,在基座100的表面设有凸轮限位部110,用于对凸轮410的转动进行限位,使驱动轮组200在限定的行程槽130内进行移动,在基座100的表面还设有挡位限位部120,用于对挡位杆430进行限位或阻挡,当驱动轮组200与切割轮组300对罐盖910咬合开盖时,挡位限位部120对挡位杆430顶住限位,当驱动轮组200与切割轮组300未咬合时,挡位限位部120的侧边对挡位杆430进行阻挡。

38.具体的,本实施例中,在对罐盖910进行切割时,将驱动轮组200和切割轮组300分别咬合于罐盖910,并旋转驱动轮组200,驱动轮组200则带动切割轮组300进行转动,围绕罐盖910进行切割,而驱动轮组200在转动的同时,会带动挡位组400的凸轮410进行转动,而凸轮410在转动时,则通过基座100上的凸轮限位部110,使驱动轮组200在限定的行程槽130中进行来回移动,以此方便对罐盖910的切割。

39.另外,本实施例中的驱动轮组200包括齿盘210和转轴220,其中,转轴220的一端与齿盘210连接,并将齿盘210位于基座100的正面,转轴220的另一端则贯穿基座100至另一面,凸轮410套设在转轴220贯穿的一端上,转轴220转动,可驱使凸轮410和齿盘210转动。

40.而当转轴220在转动的同时,驱使凸轮410转动,套设在凸轮410上的挡位圈420同样会进行转动,由于此时的挡位杆430的长度会大于挡位圈420与挡位限位部120之间的距离,因此,挡位圈420上的挡位杆430则会被挡位限位部120的侧边进行阻挡,无法再跟随凸轮410向前进行转动,而在对罐盖910进行咬合,且凸轮410转动使驱动轮组200移动到行程槽130的终端,此时,挡位圈420会跟随驱动轮组200移动,从而使挡位杆430的长度刚好与挡位圈420和挡位限位部120之间的距离相配合,故挡位圈420上的挡位杆430会随着凸轮410被转至挡位限位部120处,通过挡位限位部120将挡位杆430顶住,从而使驱动轮组200一直位于行程槽130的终端进行转动,因驱动轮组200处于行程槽130的终端,故与切割轮组300之间的咬合距离最为接近,当罐盖910被切割后,对罐盖910的咬合更为稳定,此时,在将罐盖910取下时,中途不会出现掉落情况,最终,使罐盖910在取下时效果更好。

41.在罐盖910被咬合取下后,对转轴220进行反转,同时使凸轮410回转,凸轮410在回

转的同时则带动挡位圈420回转,并使挡位杆430脱离于挡位限位部120,从而使驱动轮组200回复到行程槽130中的起始端,使驱动轮组200与切割轮组300之间的咬合距离拉大,以此方便将罐盖910从开罐器中丢掉;当凸轮410复位后,挡位杆430会随着凸轮410反转复位至挡位限位部120的侧边处,此时,由于挡位杆430的长度再次大于挡位圈420与挡位限位部120之间的距离,因此,当凸轮410复位,并再次向前转动时,挡位圈420上的挡位杆430则会被挡位限位部120的侧边进行阻挡,无法再跟随凸轮410进行转动。

42.当然,在本实施例中,为了使驱动轮组200和切割轮组300可对罐盖910进行咬合,并进行切割,因此,开罐器在初始状态下,驱动轮组200是处于行程槽130的起始端,使驱动轮组200与切割轮组300之间保持一定的距离,方可对罐盖910进行咬合;而在切割时,驱动轮组200会在行程槽130中进行移动,为了使驱动轮组200移动至行程槽130的终端时复位,故在基座100内设有复位扭簧500,并将复位扭簧500的一端位于行程槽130处,通过复位扭簧500可使驱动轮组200移动到行程槽130的终端后,进行复位,最终,方便对罐盖910进行咬合,并进行切割。

43.请参阅图4,因凸轮410在转动时,需要带动挡位圈420进行转动,同时在挡位圈420上的挡位杆430被阻挡时,又不会强行驱使挡位圈420向前转动,故在凸轮410上并沿其轴向方向设有齿轮盘450,并在挡位圈420的内圈则设有与齿轮盘450啮合的齿轮部460,且将挡位圈420设置成开口型,通过齿轮部460与齿轮盘450进行啮合,可使挡位圈420跟随凸轮410进行转动,同时,因开口型的挡位圈420,使挡位杆430在被挡位限位部120的侧边阻挡时,不会跟随凸轮410强行进行转动,从而使挡位组400的结构合理,同时,为了防止开口型的挡位圈420过于松散,无法被凸轮410带动旋转,因此,在挡位圈420上还套设有紧箍圈440,其紧箍圈440采用弹性材料制成,通过紧箍圈440对开口型的挡位圈420进行紧箍,以此提高挡位圈420的齿轮部460与齿轮盘450之间的啮合连接,使挡位圈420可跟随凸轮410转动。

44.请参阅图5,为了使驱动轮组200和切割轮组300方便对罐盖910进行咬合,因此,现有的开罐器,会在基座100上设置限位钉,但此限位钉为固定状态,从而造成驱动轮组200和切割轮组300在对罐盖910咬合切割时,同样不是很方便,故本实施例中,在基座100的正面还设置有弹性限位钉组600,弹性限位钉组600包括中空固定柱610、限位钉620和弹簧630,所述中空固定柱610设于基座100,限位钉620和弹簧630分别设于中空固定柱610内,且弹簧630的两端分别抵接于基座100和限位钉620。

45.请参阅图6,在将开罐器放到罐头上时,此时,弹性限位钉组600的限位钉620会抵住罐盖910的顶部,同时驱动轮组200位于罐盖910的顶部,切割轮组300则位于罐盖910的侧部,此时,拧动驱动轮组200,使驱动轮组200与切割轮组300咬合罐盖910,因弹性限位钉组600抵住罐盖910的顶部时,限位钉620会被压缩,从而向中空固定柱610内移动,由于弹性限位钉组600具有一定的支撑作用,从而使驱动轮组200与切割轮组300比较容易对罐盖910进行咬合,而当不咬合罐盖910时,限位钉620则在弹簧630的作用下复位。

46.请参阅图7,当开罐器切割完成罐盖910后,此时,需用力抬起开罐器,并撬开罐盖910,而由于杠杆作用,使弹性限位钉组600的弹簧630被压缩,从而使限位钉620继续向中空固定柱610内移动,罐盖910则被提起并脱离罐身900,最终,使罐盖910在撬盖时方便省力。

47.而开罐器在完全取下罐盖910后,此时弹性限位钉组600由于弹簧630的弹力,会推动限位钉620复位,而罐盖910被驱动轮组200和切割轮组300进行咬合,罐盖910在不反转驱

动轮组200的情况下,是不会掉下来的。

48.请参阅图1,因开罐器在对罐盖910进行开罐时,需要对驱动轮组200进行转动,而为了方便对其进行转动,故在转轴220贯穿基座100的一端,其端部设有旋扭手柄700,通过拧动旋扭手柄700,从而驱使转轴220进行转动,最终,使驱动轮组200转动,并带动切割轮组300对罐盖910进行切割,使切割过程方便省力。

49.同时,为了方便开罐器的使用,在基座100上还设有手持柄800,通过手持柄800,方便对开罐器进行拿取,以此方便开罐器的使用,方便对罐盖910进行开盖。

50.以上显示和描述了本实用新型的基本原理和主要特征及本实用新型的优点。凡本行业的技术人员均可按说明书附图所示和以上所述而顺畅地实施本实用新型;但是,凡熟悉本专业的技术人员在不脱离本实用新型技术方案范围内,利用以上所揭示的技术内容而作出的些许更动、修饰与演变的等同变化,均为本实用新型的等效实施例;同时,凡依据本实用新型的实质技术对以上实施例所作的任何等同变化的更动、修饰与演变等,均仍属于本实用新型的技术方案保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1