一种流体罐车装车用自动对接装置及方法与流程

1.本发明涉及石油、化工场站流体罐车,具体涉及石油、化工流体罐车装车用自动对接装置。

背景技术:

2.石化场站是原液、轻液等产品的集中储存场所,通常采用铁路罐车、汽车罐车向炼化厂或终端用户进行转运。面向陆路运输的场站大部分仍采用机械鹤管作为对接装置,由人工拖拽装液垂管深入罐车中,实现场站加液管与罐车加液口的对接。机械鹤管对接方式存在的主要问题是人工劳动强度高、安全隐患大,有毒有害介质对人员身体伤害严重。基于此,国内外相关机构开展了流体罐车自动对接装置的研发。目前,已有的流体罐车自动装车装置是在传统的机械鹤管基础上,对鹤管的各个关节进行改造,采用液压、气动或电动实现关节的自动化控制,同时使用光学相机采集罐车顶部的2d或3d图像,对罐口位置进行识别,解算并驱动鹤管的各关节协调运动,实现鹤管中的加液垂液与罐车加液口的对中并向罐中插入指定深度,这种结构本质上可视为悬臂梁结构的串联机器人。

3.基于图像识别的悬臂梁串联机器人式对接装置的缺陷在于:(1)加液垂管由于需要安装升降驱动机构、刮液机构和托液机构,重量大,且距离立柱较远,对立柱端旋转关节造成的弯矩较大,立柱端旋转关节磨损严重,整个机构的工作安全性较差;(2)场站鹤管需要工作在露天环境中,需要满足昼夜光照、四季气候不断变化的工况,而基于2d或3d成像的罐口识别方法依赖光学相机图像采样的稳定性,因此,基于光学相机的机器视觉罐口识别方法准确率不稳定,工作可靠性较差。

技术实现要素:

4.本发明的目的在于提供一种流体罐车装车用自动对接装置及方法,采用直角坐标机器人结构和多点激光传感器扫描定位的方法解决目前悬臂式串联机器人自动装液装置存在的结构安全性和对接可靠性问题。

5.本发明的技术方案是,一种流体罐车装车用自动对接装置,包括机械本体、工作监视摄像头,其中,机械本体包括:对接平台、固定机架、加液软管、加液垂管和液相汇流柱;其特征在于:还包括远程控制上位机、罐口位置识别单元、驱动单元、控制单元;其中对接平台为直角坐标机器人框架,包括x0轴滑动平板、x0轴、x轴、y轴和z轴四个机械臂;x0轴用于将整个对接平台驱动至工作位置,x轴、y轴驱动加液垂管对准罐口中心,z轴驱动加液垂管垂直插入罐中或从罐中提升;x0轴、x轴、y轴机械臂均通过滑轨与其相应的承载机构连接,由动力装置通过减速机后驱动齿轮齿条进行传动,使对接平台在工作区域平面范围内任意位置移动,z轴通过链条机构驱动加液垂管做垂向的上下移动;

6.罐口位置识别单元包括嵌入式控制器、横向激光扫查传感器、纵向激光扫查传感器;横向激光扫查传感器用于判别罐车罐体的中轴线,由两个激光测距传感器组成,此两个激光测距传感器安装在x0轴滑动平板顶部两角处,由x0轴电机控制,并和x0轴滑动平板一

起运动;

7.纵向激光扫查传感器用于识别罐口在罐体中轴线上的精确位置,由一个激光测距传感器组成,安装在加液垂管所在的z轴机械臂上,由x轴、y轴电机控制,可以沿x、y轴运动;

8.驱动单元驱动机械臂各轴动作,包括与机械臂各轴对应的伺服驱动器和电机;

9.控制单元包括控制器和控制面板,以通讯方式连接罐口位置识别单元、驱动单元和远程控制上位机;

10.工作监视摄像头用于实时反馈加液工作过程状态。

11.本发明的另一个目的是提供一种流体罐车装车用自动对接方法,其特征在于:控制器接收远程控制上位机或控制面板的对接控制指令后,控制罐口位置识别单元的嵌入式控制器处于工作状态,驱动x0轴将对接平台推出至工作位;推出的过程中,x0轴滑动平板上的横向激光扫查传感器对罐车顶进行测距扫描;

12.x0轴推出到位后,控制单元通知罐口位置识别单元对罐车车体倾角进行计算,计算出罐车中轴线直线函数,罐口位置识别单元将罐车中轴线直线函数送至控制单元,控制单元根据中轴线直线函数驱动x轴、y轴机械臂带动加液垂管及纵向激光扫查传感器沿对接平台x0轴所覆盖工作范围内的罐车中轴线进行移动扫描;

13.纵向激光测距扫描结束后,罐口位置识别单元对罐口进行定位,给出准确的罐口中心坐标,并反馈至控制单元,控制单元根据罐口位置识别单元反馈的准确罐口中心坐标,驱动x、y轴机械臂带动加液垂管到达罐口中心位置,然后,控制单元驱动z轴机械臂使加液垂管下放至罐中指定高度,为注液做好准备;

14.注液结束后,远程控制上位机或控制面板给控制单元发送注液结束信号,开始注液后的撤收流程;

15.撤收时,控制单元首先驱动z轴回到初始位置,然后驱动x、y轴和x0轴回到初始位置。

16.本发明具有以下有益效果

17.(1)融合了平面扫查精准寻口与垂直精准对接技术,解决了流体罐车自动对接技术的难题。本技术采用三个激光传感器在xy平面的扫查,精确定位罐口在水平面位置,结合加液垂管垂直运动,实现了流体罐车罐口在立体空间的自动对接与解除。

18.(2)运用两顶角激光传感器结合罐车自身结构尺寸,实现了罐车中轴线的精确定位。本技术采用两个横向扫查激光传感器,结合罐车栏杆特点,一次扫查精确计算出罐车偏角及罐车中轴线,有效提高定位精度与效率。

19.(3)将激光测距技术与x、y双轴扫查技术相结合,实现罐口精准定位,提高了罐口识别的环境适应性。本技术融合精确的测光测距技术和x、y两个方向上的电机驱动技术,并根据罐车特点,实现了液罐口精准定位与识别,能够满足各种复杂环境与天气的使用要求。

附图说明

20.图1是流体装车自动对接装置结构示意图。

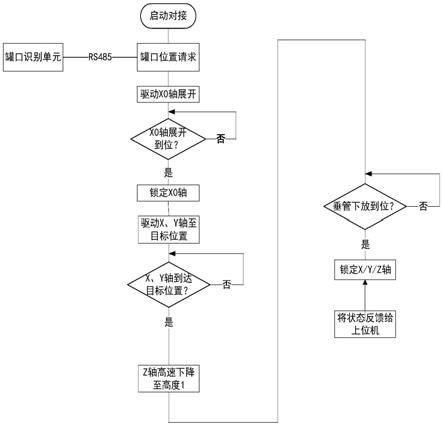

21.图2是对接装置控制原理图。

22.图3是基于激光扫查的罐口识别单元工作原理图。

23.图4是罐口识别单元定位基本流程图。

24.图5是罐口识别单元工作原理图。

25.图6是自动对接工作流程图。

26.图7是自动撤收工作流程图。

27.附图标号说明:第一激光传感器1、第二激光传感器2、第三激光传感器3、加液软管4、加液垂管5、x0轴滑动平板6、固定机架7、工作监视摄像头8、液相汇流柱9。

具体实施方式

28.如图1所示,本实施例提供的一种流体罐车装车用自动对接装置,包括机械本体、工作监视摄像头8,其中,机械本体包括:对接平台、固定机架7、加液软管4、加液垂管5和液相汇流柱9;还包括远程控制上位机、罐口位置识别单元、驱动单元、控制单元;其中,对接平台为直角坐标机器人框架,包括x0轴滑动平板6、x0轴、x轴、y轴和z轴四个机械臂;x0轴用于将整个对接平台驱动至工作位置,x轴、y轴驱动加液垂管对准罐口中心,z轴驱动加液管垂直插入罐中或从罐中提升;x0轴、x轴、y轴机械臂均通过滑轨与其相应的承载机构连接,由动力装置通过减速机后驱动齿轮齿条进行传动,可保证在有效范围内进行平面任意位置的移动;z轴通过链条机构驱动加液垂管做垂向的上下移动。

29.罐口位置识别单元包括嵌入式控制器、横向激光扫查传感器、纵向激光扫查传感器;横向激光扫查传感器由两个激光测距传感器组成,第一激光传感器1、第二激光传感器2安装在x0轴滑动平板6最前端,左右直角处各一个,如图1所示,两个激光传感器由x0轴电机控制,并和x0轴滑动平板6一起运动,横向激光扫查传感器主要用于判别罐车罐体的中轴线。

30.纵向激光扫查传感器由一个激光测距传感器组成,安装在加液垂管上,如图1所示的第三激光传感器3,由x轴、y轴电机控制,可以沿x、y轴运动,纵向激光扫查传感器用于识别罐口的精确位置,起到定位作用。

31.驱动单元驱动机械臂各轴动作,包括与机械臂各轴对应的伺服驱动器和电机。

32.控制单元包括控制器和控制面板,以通讯方式连接罐口位置识别单元、驱动单元和远程控制上位机。

33.工作监视摄像头用于实时反馈加液工作过程状态。

34.罐口位置识别单元对罐口进行定位的流程是:如图3所示,横向激光扫查传感器在x0轴电机的驱动下对x轴进行扫查,根据圆柱形液罐体的结构及液罐口位于液罐正上方的特点,通过横向激光扫查传感器在x轴方向的扫查,可以定位液罐在两个传感器扫查线上的中心位置,两中心连线为液罐中心线。

35.在x轴方向扫查过程中,如果扫查区上方有杆件或其他干扰物,则通过检测距离数据的平滑性来分析扫查区上方干扰,剔除干扰因素,提高中心线定位精度。

36.液罐中心线定位后,启动x轴、y轴电机,驱动纵向激光扫查传感器沿液罐中心线进行扫查,精确定位罐口位置,获取液罐口圆心坐标和罐口圆直径,并将扫查定位精确数据传输给控制器。

37.计算罐车中轴线直线函数如图4所示。其工作过程如下:

38.假设滑动平板处于初始位置时的原点为坐标原点,如图5所示,根据传感器的安装位置可以得到三个传感器的初始坐标为x1(la,0),x2(la,lb),x3(a,b)。其中la、lb、a,b为三个

传感器的初始安装xy平面坐标。

39.由于液罐车四周有栏杆,液罐车尺寸是固定的,液罐口布局在液罐中轴线上。因此可以通过检测左侧栏杆的位置与角度,结合车体的具体尺寸,精确判别液罐车车体的中轴线。

40.(1)计算液罐车栏杆扫查点长度。第一激光传感器1和第二激光传感器2在xo轴电机的驱动下进行x轴扫查,由于栏杆安装位置高,与周围物体存在较高的位置差,传感器在扫查过程中,可以精确定位栏杆两点a1和b1坐标,定位坐标为a1(xa,0)、b1(xb,yb)其长度

41.(2)计算液罐车体倾角。由图5可知,液罐车体倾角α=arccos(lb/a1b1),lb是第一激光传感器1和第二激光传感器2的安装垂直距离。

42.(3)计算中轴线。由图5可知,ab为液罐的中轴线,液罐口精确位于中轴线上,l为罐车宽度,线段a1a和b1b的长度a1a=b1b=(l/2)/cos(α),因此a点坐标为a(xa+(l/2)/cos(α),0),b点坐标为b(xb+(l/2)/cos(α),yb)。所以直线ab的方程为

43.(4)确定罐口圆心坐标。

44.通过x轴、y轴电机将第三激光传感器3运行至a点,并使第三激光传感器3沿着液罐中轴线ab的直线进行扫查,由于罐口为内空罐口,当第三激光传感器3扫查到罐口时,传感器检测到距离较大,数值发生突变,两次突变点分别为e和f点,e、f点坐标分别为e(xe,yf)、f(xf,yf),所以罐口的圆心坐标为o((xe+xf)/2,(ye+yf)/2)。

45.其中自动工作流程如图2所示,主要包括以下步骤:

46.(1)打开总电源开关,控制回路上电;

47.(2)打开工作电源,伺服系统动力供电;

48.(3)设置工作模式为本控自动;

49.(4)等待罐车驶入加液位;

50.(5)按下“对接”按钮,启动自动对接过程;

51.(6)装液结束后,上位机给对接控制器发送装液结束信号,对接装置开始装液后的撤收流程。

52.其中对接工作流程如图6所示,主要包括以下步骤:

53.(1)控制器给罐口位置识别单元发送目标位置请求指令,并等待接收目标位置数据,在规定时间内将目标位置识别结果反馈给远程控制上位机,超过规定时间反馈故障;

54.(2)给平台x0轴发送展开指令,x0轴展开到位后给控制器反馈到位信息,锁定x0轴,在规定时间内将结果反馈给远程控制上位机,超过规定时间反馈故障;

55.(3)控制器根据接收到的目标位置数据驱动x/y轴到达指定位置,锁定x/y轴,在规定时间内将结果反馈给远程控制上位机,超过规定时间反馈故障;

56.(4)控制器驱动z轴带动加液垂管向罐口插入,超过规定时间反馈故障;

57.(5)检测垂管是否下放到位,垂管下放到位后,锁定x/y/z轴,x/y/z轴去使能,在规定时间内将状态反馈给远程控制上位机,超过规定时间反馈故障;

58.(6)远程控制上位机控制液泵开始装液,并通知控制器。

59.其中撤收工作流程如图7所示。主要包括以下步骤:

60.(1)等待接收远程控制上位机撤收指令;

61.(2)解锁z轴制动,上使能;

62.(3)驱动z轴上升至初始位置;

63.(4)驱动x、y轴回到预备位置(各自中间位置);

64.(5)锁定x、y、z三轴,去使能;

65.(6)通知远程控制上位机撤收结束。

66.本实施例与现有技术相比,能够高效的对目标罐口进行识别定位,极大提高罐口识别装置在各种不同气候、光照等环境条件下的工作可靠性和识别准确率。

67.以上对本发明及其实施方式进行了描述,这种描述没有限制性,附图中所示仅为本发明的实施方式之一,所述激光传感器也可以是基于其他工作原理的测距传感器,比如超声波、红外等传感器。所述激光传感器的数量及其安装形式、机械系统的总体结构也不限于本实施例中的形式。总而言之,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1