乙烯卸车系统及卸车方法与流程

1.本发明涉及乙烯卸车系统技术领域,具体为乙烯卸车系统及卸车方法。

背景技术:

2.目前,国内乙烯运输大多采用槽车运输,低压槽车温度为-103

°

c,槽车为不锈钢双层高真空绝热结构,乙烯生产装置的低温乙烯卸车装置一般采用多组空气加热器方式加热低温乙烯,低温乙烯卸车装置选用的卸车泵为低温立式多级屏蔽泵,一般采用多组空气加热器方式加热低温乙烯。

3.但是,目前国内低温乙烯卸车装置采用多组空气加热器将乙烯运输槽车中低温乙烯由-103℃升温至-35℃左右,操作多组加热器,一方面乙烯温度不易控制,另一方面换热器结冰会影响换热效果,增加操作难度和风险,且冰融化会影响现场的环境卫生。

技术实现要素:

4.本发明的目的在于提供乙烯卸车系统及卸车方法,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:乙烯卸车系统及卸车方法,包括:乙烯加热器,所述乙烯加热器包括外壳,所述外壳两端固定安装有低温乙烯管程和蒸汽管程,所述低温乙烯管程和蒸汽管程一端均固定安装有盘管,所述蒸汽管程上固定安装有冷凝水口和蒸汽口;筒袋泵;蒸汽系统;低温乙烯管路;dcs控制系统;其中,所述蒸汽系统与蒸汽口相互连通,所述低温乙烯管路输出端与低温乙烯管程的乙烯输入端相互连通,所述dcs控制系统分别与筒袋泵和蒸汽系统之间电性连接。

6.优选的,所述蒸汽系统包括蒸汽管道,所述蒸汽管道输出端与蒸汽口之间相互连通,所述蒸汽管道上还固定连接有蒸汽减温减压器和冷却水管路。

7.优选的,还包括:卸车鹤管,所述卸车鹤管设有若干个,所述卸车鹤管上游液相部分通过管路连接低温乙烯槽车,所述卸车鹤管下游液相部分通过管路连接筒袋泵的输入端。

8.优选的,还包括:乙烯管路;其中,所述乙烯管路一端与低温乙烯管程上的乙烯输出端相互连通,所述乙烯管路另一端与乙烯球罐输入端之间相互连通。

9.优选的,还包括:蒸汽调节系统,所述蒸汽调节系统包括甲醇压力传感器、乙烯温度传感器和蒸汽

调节阀;其中,所述甲醇压力传感器和乙烯温度传感器均固定安装于外壳内,所述蒸汽调节阀固定安装于蒸汽管道上。

10.优选的,还包括:乙烯调节系统,所述乙烯调节系统包括乙烯压力传感器和乙烯调节阀;其中,所述乙烯压力传感器固定安装于外壳上,所述乙烯调节阀固定安装于低温乙烯管路上。

11.优选的,还包括:蒸汽冷凝水管路;其中,所述蒸汽冷凝水管路输入端与冷凝水口之间相互连通。

12.优选的,所述外壳顶端固定安装有排气口,所述外壳底端固定安装有甲醇加注口。

13.乙烯卸车方法,包括以下步骤:s1、干燥置换:卸车前,首先对卸车装置、管线进行氮气置换和干燥,分析氧含量小于0.1%,露点低于-70℃,合格后,泄压至微正压;s2、氮气反置换、预冷:初次卸车时,先将槽车气相管口法兰与卸车管线连接,用槽车气相乙烯对卸车系统的氮气进行反置换、预冷,乙烯通过卸车系统进入乙烯球罐,再通过乙烯球罐底部排料管线阀门将气相乙烯排入火炬,同步对乙烯球罐内的氮气进行反置换,采用阶梯涨压置换办法,取样分析氮气含量≦10mg/l,充压至2.0mpa,卸车装置及乙烯球罐组反置换氮气合格;s3、球罐预冷:卸车装置及乙烯球罐组反置换氮气合格后,将乙烯槽车液相口与卸车管线连接,对卸车泵进行液相预冷,卸车泵在液相预冷过程中,稍打开泵的出口排火炬阀门,使液相预冷降温速度控制在5℃/h左右,直到卸车泵的温度达到-90℃左右,与槽车内液相乙烯温度接近时,卸车泵预冷结束,卸车泵预冷合格后,按先投蒸汽,后投乙烯的原则,设定乙烯加热器内甲醇的压力为70-100kpa,投自动操作,依靠槽车静压,低温乙烯通过乙烯卸车泵进入加热器,通过加热器出口阀流量调节,调节加热器出口高于-20℃的气相乙烯,给球罐升压,升压至1.6mpa(表压时,开启乙烯冷冻机组将球罐气相冷凝的液相乙烯从罐底进料线返回球罐,通过调整冷冻机的负荷,控制液相降温速度5℃/h左右,对球罐缓慢预冷,直到罐底温度达到-35 ℃左右;s4、液相乙烯卸车进球罐:卸车系统液相预冷工况下,确认槽车充压至0.3mpa,打开卸车泵的逆循环排气返泵入口阀门,确认卸车泵预冷至-90℃左右,开启乙烯卸车泵,通过泵出口阀控制出口压力为2.2mpa,通过调节乙烯加热器的出口阀门开度,控制阀前压力在1.7-1.6mpa,通过调整加热器甲醇的压力在70-100kpa的范围内,可以控制乙烯出加热器时的温度在-30℃∽-35℃之间,卸车乙烯加热器出口与球罐液相进料管保持畅通,通过卸车系统将乙烯达到-35℃、1.6mpa的液相乙烯安全地储存在球罐内。

14.优选的,所述乙烯加热器的甲醇温度控制在60-70℃,压力控制在70-100kpa。

15.与现有技术相比,本发明的有益效果是:1.本发明采用双壳程乙烯加热器,乙烯加热器中的甲醇用于加热乙烯的热媒,加热甲醇的蒸汽管程、吸收甲醇蒸汽热量的低温乙烯管程均采用u形管形式,下壳程中的蒸汽加热甲醇,使甲醇产生饱和蒸汽,温度达到60~70℃,上壳程中的甲醇蒸汽加热低温乙烯,

使乙烯的温度由-100~-90℃达到-35℃左右,因甲醇蒸汽达到饱和蒸汽时的温度能保持恒定,所以能控制住乙烯的温度,使乙烯的温度保持恒定,水蒸汽用于加热甲醇,不会在乙烯加热器中产生结冰现象。

16.2.本发明采用筒袋泵气蚀余量较小,有利于卸车。

附图说明

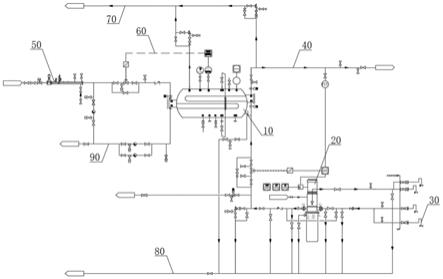

17.图1为本发明的整体工艺流程图;图2为本发明的乙烯加热器结构示意图;图3为本发明的蒸汽系统工艺流程图。

18.图中:10-乙烯加热器;11-外壳;12-低温乙烯管程;13-蒸汽管程;14-盘管;15-冷凝水口;16-蒸汽口;17-甲醇加注口;18-排气口;20-筒袋泵;30-卸车鹤管;40-乙烯管路;50-蒸汽系统;51-蒸汽管道;52-蒸汽减温减压器;53-冷却水管路;60-蒸汽调节系统;70-乙烯调节系统;80-低温乙烯管路;90-蒸汽冷凝水管路。

具体实施方式

19.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.实施例1:请参阅图1-3,本发明提供一种技术方案:乙烯卸车系统及卸车方法,包括乙烯加热器10、筒袋泵20、两个卸车鹤管30、乙烯管路40、蒸汽系统50、蒸汽调节系统60、乙烯调节系统70、低温乙烯管路80、蒸汽冷凝水管路90和dcs控制系统。

21.其中,dcs控制系统作用如下:控制方案:1、加热器蒸汽控制:蒸汽调节阀与加热器温度组成pid单回路调节;蒸汽压力作显示报警作用,不参与联锁及控制。

22.2、乙烯卸车流量控制:乙烯调节阀与加热器出口乙烯压力组成pid单回路调节(在此需考虑泵是否需要参与调节回路,调节阀开度小,泵未设置调节阀,是否会影响安全,管道内乙烯憋压的可能)。

23.3、考虑加热器出口乙烯压力是否参与蒸汽调节,比如压力高蒸汽调节阀开度自动调小。

24.联锁方案:1、加热器蒸汽输入端设置气动切断阀,与加热器温度联锁,温度高联锁关闭蒸汽输入端气动切断阀;温度同时设置低限联锁,温度低联锁停卸车泵。

25.2、加热器出口乙烯压力设置联锁,压力高高联锁停卸车泵,同时关闭加热器蒸汽气动切断阀。

26.其中,乙烯加热器10包括外壳11,外壳11两端固定安装有低温乙烯管程12和蒸汽管程13,低温乙烯管程12和蒸汽管程13一端均固定安装有盘管14,蒸汽管程13上固定安装

有冷凝水口15和蒸汽口16。

27.其中,蒸汽系统50与蒸汽口16相互连通,低温乙烯管路80输出端与低温乙烯管程12的乙烯输入端相互连通,dcs控制系统分别与筒袋泵20和蒸汽系统50之间电性连接。

28.其中,蒸汽系统50包括蒸汽管道51,蒸汽管道51输入端与乙烯装置区的中压蒸汽系统之间相互连通,蒸汽管道51输出端与蒸汽口16之间相互连通,蒸汽管道51上还固定连接有蒸汽减温减压器52和冷却水管路53。

29.进一步地,通过蒸汽减温减压器52将中压蒸汽转换成低压蒸汽,冷却水管路53用于向中压蒸汽中喷射水,使蒸汽减温减压转换成低温低压蒸汽。

30.其中,卸车鹤管30上游液相部分通过管路连接低温乙烯槽车,卸车鹤管30下游液相部分通过2路合并成1路进入到筒袋泵的入口处,气相部分筒袋泵的逆循环气进入鹤管的气相口,然后再进入乙烯槽车的气相空间。

31.其中,乙烯管路40一端与低温乙烯管程12上的乙烯输出端相互连通,乙烯管路40另一端与乙烯球罐输入端之间相互连通。

32.其中,蒸汽调节系统60包括甲醇压力传感器、乙烯温度传感器和蒸汽调节阀。

33.进一步地,蒸汽调节系统60通过测量乙烯加热器中甲醇的压力和乙烯加热器出来的35℃左右的乙烯的温度,由蒸汽调节阀来调节蒸汽的流量达到控制乙烯温度的作用。

34.其中,甲醇压力传感器和乙烯温度传感器均固定安装于外壳11内,蒸汽调节阀固定安装于蒸汽管道51上。

35.其中,乙烯调节系统70包括乙烯压力传感器和乙烯调节阀。

36.进一步地,乙烯调节系统70通过测量乙烯加热器出来的35℃左右的乙烯的压力,由乙烯调节阀来调节乙烯的流量达到控制乙烯温度的作用。

37.其中,乙烯压力传感器固定安装于外壳11上,乙烯调节阀固定安装于低温乙烯管路80上。

38.其中,蒸汽冷凝水管路90输入端与冷凝水口15之间相互连通。

39.其中,外壳11顶端固定安装有排气口18,外壳11底端固定安装有甲醇加注口17。

40.工作原理:初次卸车时,外购甲醇由气动隔膜泵送入乙烯加热器中,作为乙烯加热器中用于加热乙烯的热媒,加热甲醇的蒸汽管程13、吸收甲醇蒸汽热量的低温乙烯管程12均采用u形管形式,外壳11中的蒸汽加热甲醇,使甲醇产生饱和蒸汽,温度达到60℃~70℃,外壳11中的甲醇蒸汽加热低温乙烯,使乙烯的温度由-100℃~-90℃达到-35℃左右,蒸汽系统50与乙烯加热器10相连,蒸汽来自乙烯装置区的中压蒸汽系统,通过蒸汽减温减压器52将中压蒸汽转换成低压蒸汽,冷却水管路53用于向中压蒸汽中喷射水,使蒸汽减温减压转换成低温低压蒸汽,这种蒸汽再进入到乙烯加热器中,蒸汽的冷凝水排入蒸汽冷凝水管路90中,-100℃~-90℃的乙烯由筒袋泵打入乙烯加热器中,通过加热转换成-35℃左右的乙烯,这种乙烯通过乙烯管路40送到乙烯球罐区,打入到乙烯球罐中。

41.实施例2:请参阅图1-3,本发明提供一种技术方案:乙烯卸车方法,包括以下步骤:s1、干燥置换:卸车前,首先对卸车装置、管线进行氮气置换和干燥,分析氧含量小于0.1%,露点低于-70℃,合格后,泄压至微正压;s2、氮气反置换、预冷:初次卸车时,先将槽车气相管口法兰与卸车管线连接,用槽

车气相乙烯对卸车系统的氮气进行反置换、预冷(通过槽车自带的增压器使气化器中的液态乙烯气化,提高槽车气相压力),乙烯通过卸车系统进入球罐,再通过乙烯球罐底部排料管线阀门将气相乙烯排入火炬,同步对球罐内的氮气进行反置换。采用阶梯涨压置换办法,取样分析氮气含量≦10mg/l,充压至2.0mpa,卸车装置及乙烯球罐组反置换氮气合格;s3、球罐预冷:卸车装置及乙烯球罐组反置换氮气合格后,将乙烯槽车液相口与卸车管线连接,对卸车泵进行液相预冷,卸车泵在液相预冷过程中,稍打开泵的出口排火炬阀门,使液相预冷降温速度控制在5℃/h左右,直到卸车泵的温度达到-90℃左右,与槽车内液相乙烯温度接近时,卸车泵预冷结束,卸车泵预冷合格后,按先投蒸汽,后投乙烯的原则,设定乙烯加热器内甲醇的压力为70-100kpa,投自动操作,依靠槽车静压,低温乙烯通过乙烯卸车泵进入加热器,通过加热器出口阀流量调节,调节加热器出口高于-20℃的气相乙烯,给球罐升压,升压至1.6mpa(表压时,开启乙烯冷冻机组将球罐气相冷凝的液相乙烯从罐底进料线返回球罐,通过调整冷冻机的负荷,控制液相降温速度5℃/h左右,对球罐缓慢预冷,直到罐底温度达到-35 ℃左右;s4、液相乙烯卸车进球罐:卸车系统液相预冷工况下,确认槽车充压至0.3mpa(表压),打开卸车泵的逆循环排气返泵入口阀门,确认卸车泵预冷至-90℃左右,开启乙烯卸车泵,通过泵出口阀控制出口压力(表压)为2.2mpa,通过调节乙烯加热器的出口阀门开度,控制阀前压力在1.7-1.6mpa(表压),通过调整加热器甲醇的压力在70-100kpa的范围内,这样可以控制乙烯出加热器时的温度在-30℃∽-35℃之间。卸车乙烯加热器出口与球罐液相进料管保持畅通,这样通过卸车系统将乙烯达到-35℃、1.6mpa的液相乙烯安全地储存在球罐内。

42.其中,乙烯卸车加热器设置乙烯出口低温连锁,当温度降至-40℃时,连锁关闭乙烯卸车泵。

43.其中,卸车过程中,温度尽量控制平稳,防止出现温度过高和过低,温度过高会造成球罐超压,温度过低会损坏球罐和管道的材料。

44.其中,防止乙烯加热器出口出现低温(-40℃),乙烯加热器的入口调节阀需实现连锁保护切断换热器乙烯进料,关闭卸车泵。

45.其中,乙烯加热器的甲醇温度控制在60-70℃,压力控制在70-100kpa,对于整个系统控制较为合理,如果超压关闭减温减压器前蒸汽进口紧急切断阀。

46.综合以上实施例所述,本发明采用双壳程乙烯加热器,乙烯加热器中的甲醇用于加热乙烯的热媒,加热甲醇的蒸汽管程、吸收甲醇蒸汽热量的低温乙烯管程均采用u形管形式,下壳程中的蒸汽加热甲醇,使甲醇产生饱和蒸汽,温度达到60~70℃,上壳程中的甲醇蒸汽加热低温乙烯,使乙烯的温度由-100~-90℃达到-35℃左右,因甲醇蒸汽达到饱和蒸汽时的温度能保持恒定,所以能控制住乙烯的温度,使乙烯的温度保持恒定,水蒸汽用于加热甲醇,不会在乙烯加热器中产生结冰现象。

47.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备

所固有的要素。

48.以上所述仅为本发明的实施方式,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1