压力容器的制作方法

压力容器

1.相关申请的交叉引用

2.本技术要求2021年6月29日在韩国知识产权局所提出的韩国专利申请第10-2021-0084943号的权益,并通过引用将其全文纳入本文。

技术领域

3.本发明涉及一种压力容器,更具体地,涉及一种能够提高空间利用率和设计自由度的压力容器。

背景技术:

4.氢燃料车辆配置为通过氢和氧之间的化学反应产生电力并通过驱动电机而行驶。氢燃料车辆包括:氢气罐(h2灌)、燃料电池堆、各种类型的装置、电池、控制器以及电机,其中,氢气罐(h2灌)配置为储存氢气(h2);燃料电池堆配置为通过氢气和氧气(o2)之间的氧化还原反应来产生电力;各种类型的装置配置为排出产生的水;电池配置为储存由燃料电池堆产生的电力;控制器配置为转换和控制产生的电力;电机配置为产生驱动动力。

5.4型(type 4)压力容器可以用作氢燃料车辆的氢气罐。4型压力容器包括内衬(例如,非金属材料)和碳纤维层,所述内衬包括圆筒部和凸圆部,所述碳纤维层通过围绕内衬的外表面缠绕碳纤维复合材料而制成。

6.与此同时,近来,已经进行了各种尝试以最小化由压力容器占据的空间,从而提高氢燃料车辆的空间利用率和设计自由度。

7.特别地,近来,已经进行了各种尝试以在有限的电池空间中安装多个各自具有小直径的压力容器,代替单个大压力容器(氢气罐),从而对氢燃料车辆和电动车辆使用共同的平台。

8.然而,在相关技术中,由于压力容器为具有圆形截面的圆柱形形状,因此在相邻的压力容器之间不可避免地限定了空区(dead zone)。为确保压力容器的充分的储存空间和充分的长细比,压力容器的直径难以减小到一定程度以上,并且用于安装压力容器的空间需要确保在一定程度以上。因此,存在空间利用率和设计自由度劣化的问题。

9.此外,碳纤维复合材料重量轻,强度和弹性优异,但非常昂贵(例如,比具有相同重量的典型碳钢贵约20倍或更多倍)。因此,为了降低压力容器的制造成本,必须最大限度地减少碳纤维复合材料的使用量。

10.然而,如果用于形成压力容器的碳纤维层的碳纤维复合材料的使用量减少(例如,如果碳纤维层的厚度减少)预定量或更多,则存在的问题在于:难以确保压力容器的充分的结构刚度(例如,抵抗沿圆周方向和纵向方向施加到压力容器的应力的结构刚度),并且稳定性和可靠性劣化。

11.此外,与施加到压力容器的圆筒部的应力(环向应力)不同,施加到压力容器的凸圆部的应力具有不规则性(施加到凸圆部的应力整体上不均匀)。因此,为充分地确保压力容器的凸圆部的结构刚度,需要围绕压力容器的凸圆部缠绕充分厚度的碳纤维复合材料,

这导致碳纤维复合材料的使用量不可避免的增加。

12.因此,近来,进行了各种研究以提高空间利用率和设计自由度,并通过进一步减小压力容器的尺寸,最大限度地减少碳纤维复合材料的使用量,但研究结果仍然不足。因此,需要开发一种技术来提高空间利用率和设计自由度,并最大限度地减少碳纤维复合材料的使用量。

技术实现要素:

13.本发明提供一种能够提高空间利用率和设计自由度的压力容器。

14.特别地,本发明可以确保压力容器的充分的储存空间,并且有助于压力容器的小型化。

15.本发明还可以确保压力容器的结构刚度,并且最大限度地减少碳纤维复合材料的使用量。

16.本发明可以提高压力容器的耐用性、稳定性和效率,减轻压力容器的重量,并降低制造成本。

17.本发明可以简化制造工艺并提高压力容器的制造效率。

18.各实施方案所要实现的目的不限于上述目的,还包括从下面描述的方案或实施方案中可以理解的目的或效果。

19.本发明的示例性实施方案提供了一种压力容器,包括:筒部、第一喷嘴构件、第二喷嘴构件以及多个夹持环,筒部布置在预定的正方形区域中,并且具有对应于所述正方形区域的一侧的长度的直径;第一喷嘴构件布置在所述筒部的一端;第二喷嘴构件布置在所述筒部的相对端;多个夹持环布置在正方形区域中,定位在筒部外侧,并且配置为将所述第一喷嘴构件和所述第二喷嘴构件锁定到筒部。

20.这是为了在确保压力容器的充分的储存空间的同时,进一步减小压力容器的尺寸。

21.即,在相关技术中,由于压力容器为具有圆形截面的圆柱形形状,因此在相邻的压力容器之间不可避免地限定了空区。为确保压力容器的充分的储存空间和充分的长细比,压力容器的直径难以减小到一定程度以上,并且用于安装压力容器的空间需要确保在一定程度以上。因此,存在空间利用率和设计自由度劣化的问题。

22.特别地,由于相关技术中的压力容器具有布置在圆筒部的相对两端的凸圆部,因此圆筒部的直径减小不可避免地减小了凸圆部的尺寸。因此,存在难以确保在凸圆部设置有用于安装喷嘴构件(用于连接阀和管道的喷嘴构件)的充分的安装空间的问题。因此,存在难以将圆筒部的直径减小到一定程度以上的问题。

23.然而,根据本发明的实施方案,第一喷嘴构件和第二喷嘴构件设置在筒部的相对两端,夹持环将第一喷嘴构件和第二喷嘴构件锁定到筒部。因此,可以在确保用于安装喷嘴构件(第一喷嘴构件和第二喷嘴构件)的充分空间的同时进一步减小筒部的直径。

24.此外,根据本发明的实施方案,用于储存流体(例如,氢气)的储存空间(由筒部、第一喷嘴构件和第二喷嘴构件共同限定的空间)具有圆柱形结构,其中不包括凸圆部(从具有相对两端的圆柱形结构移除凸圆部)。因此,在由流体施加的应力类型中,沿圆周方向(筒部的圆周方向)施加的应力(环向应力)可以施加到筒部,在由流体施加的应力类型中,沿纵向

方向(筒部的轴向方向)施加的应力可以施加到夹持环而不是筒部。因此,可以抑制应力集中在储存空间中的特定部位(抑制不规则应力集中在相关技术中的压力容器的凸圆部)。因此,可以获得提高结构刚度、安全性和可靠性的有利效果。

25.此外,根据本发明的实施方案,与相关技术中的压力容器不同,可以不包括具有半球形形状的凸圆部。因此,可以获得简化缠绕碳纤维复合材料的工艺、并抑制碳纤维复合材料的使用量增加以确保凸圆部的结构刚度的有利效果。

26.在其它情况中,根据本发明的实施方案,夹持环布置在预定的正方形区域(正方形盒子空间)中。因此,可以获得简化压力容器整体结构、减小压力容器尺寸、提高设计自由度和空间利用率的有利效果。

27.即,根据本发明的实施方案,夹持环布置在空区中,所述空区必然限定在预定的正方形区域和具有圆形截面的筒部之间。因此,可以在不保证用于安装夹持环的额外空间的情况下安装夹持环,从而可以进一步减小压力容器的尺寸。

28.夹持环可以具有能够将第一喷嘴构件和第二喷嘴构件锁定到筒部的各种结构。

29.例如,夹持环可以包括:第一侧夹持部、第二侧夹持部以及连接夹持部,第一侧夹持部支撑在所述第一喷嘴构件上;第二侧夹持部支撑在所述第二喷嘴构件上;连接夹持部配置为连续地连接所述第一侧夹持部和所述第二侧夹持部。

30.根据本发明的示例性实施方案,压力容器可以包括:第一基座部分和第二基座部分,第一基座部分从所述第一喷嘴构件的侧表面突出,并且配置为使得所述第一侧夹持部安置在所述第一基座部分上;第二基座部分从所述第二喷嘴构件的侧表面突出,并且配置为使得所述第二侧夹持部安置在所述第二基座部分上。

31.特别地,所述第一基座部分和所述第二基座部分可以均呈半圆形形状,所述第一侧夹持部可以与第一基座部分紧密接触,所述第二侧夹持部可以与第二基座部分紧密接触。

32.夹持环可以根据需要的条件和设计规格由各种材料制成。

33.根据本发明的示例性实施方案,夹持环可以由增强纤维、热固性树脂或热塑性树脂的至少一种制成。

34.例如,在所述第一喷嘴构件和所述第二喷嘴构件联接到所述筒部的相对两端的状态下,所述夹持环可以组装成部分地环绕第一喷嘴构件和第二喷嘴构件。

35.根据本发明的另一个实施方案,在所述第一喷嘴构件和所述第二喷嘴构件联接到所述筒部的相对两端的状态下,可以通过缠绕增强纤维以部分地环绕第一喷嘴构件和第二喷嘴构件来提供所述夹持环。

36.根据本发明的另一个示例性实施方案,所述筒部的直径可以确定为在筒部即将爆裂之前筒部最大膨胀时的最大直径和在筒部处于未膨胀状态时的最小直径之间的值。

37.根据本发明的另一个示例性实施方案,夹持环可以具有圆形截面或非圆形截面。

38.根据本发明的示例性实施方案,压力容器可以包括:第一侧板和第二侧板,第一侧板联接到所述第一基座部分并且配置为覆盖所述第一侧夹持部的侧面;第二侧板联接到所述第二基座部分并且配置为覆盖所述第二侧夹持部的侧面。

39.由于如上所述设置第一侧板和第二侧板,因此可以获得抑制夹持环的分离并且稳定地保持夹持环安置在第一基座部分和第二基座部分上的状态的有利效果。

40.根据本发明的示例性实施方案,压力容器可以包括密封部,所述密封部配置为密封所述筒部与所述第一喷嘴构件或所述第二喷嘴构件的至少一个之间的间隙。

41.例如,所述密封部可以包括:第一密封构件,其配置为密封所述间隙;以及第二密封构件,其布置为与所述第一密封构件相邻并且配置为密封所述间隙。

42.根据如上所述的本发明的实施方案,筒部和第一喷嘴构件(或第二喷嘴构件)之间的间隙通过由第一密封构件和第二密封构件实现的双重密封结构来密封。因此,可以获得提高安全性和可靠性并有效地抑制流体(例如氢气)从筒部和第一喷嘴构件(或第二喷嘴构件)之间的间隙泄漏的有利效果。

43.根据本发明的示例性实施方案,多个压力容器可以以单层或多层布置。

44.根据本发明的示例性实施方案,正方形区域可以设置多个,多个正方形区域可以彼此相邻布置从而限定矩阵,并且筒部可以分别设置在正方形区域中。

45.例如,多个分别容纳压力容器的正方形区域可以根据需要的条件和设计规格布置为限定一维矩阵或二维矩阵。

46.根据本发明的示例性实施方案,压力容器可以包括:多个联接孔,其分别设置在相邻的第一喷嘴构件中;以及联接构件,其一端联接到相邻的第一喷嘴构件的任一个,并且相对端联接到相邻的第一喷嘴构件的另一个。

47.根据本发明的示例性实施方案,相邻的第二喷嘴构件可以通过联接孔和联接构件而彼此连接。

48.根据本发明的示例性实施方案,压力容器可以包括:引导突起,其设置在相邻的第二喷嘴构件的任一个上;以及引导凹槽,其设置在相邻的第二喷嘴构件的另一个中并且配置为容纳所述引导突起,使得引导突起在所述筒部的纵向方向上是可滑动的。

49.相邻的第二喷嘴构件分别具有如上所述的引导凹槽和引导突起。因此,当相邻筒部的任一个膨胀(在纵向方向上膨胀)时,可以允许第二喷嘴构件之间在筒部的纵向方向上的相对运动,而可以抑制第二喷嘴构件之间在另一个方向(例如,与筒部的纵向方向相交的方向)上的相对运动。

50.根据本发明的示例性实施方案,压力容器可以包括连接构件,所述连接构件配置为整体地连接相邻的第一喷嘴构件。

51.如上所述,由于多个第一喷嘴构件通过连接构件彼此连接,因此可以获得更稳定地维持多个压力容器的配置和布置状态、提高安全性和可靠性的有利效果。

52.根据本发明的示例性实施方案,多个第二喷嘴构件可以通过连接构件彼此连接。

53.根据本发明的示例性实施方案,压力容器可以包括:间隔件和中间夹持环,间隔件插置于相邻的第一喷嘴构件之间和相邻的第二喷嘴构件之间;中间夹持环布置在相邻的筒部之间并且配置为部分地环绕相邻的第一喷嘴构件、间隔件以及相邻的第二喷嘴构件。

54.如上所述,由于间隔件设置在相邻的压力容器之间(例如,相邻的第一喷嘴构件之间),因此可以在相邻的压力容器之间确保预定的空间,这使得可以允许相邻的筒部在直径方向上膨胀。

55.此外,在本发明的实施方案中,夹持环不是分别设置在不同的压力容器上,而是可以共用单个中间夹持环作为不同压力容器的夹持环。因此,可以获得简化结构的有利效果。

56.根据本发明的示例性实施方案,所述筒部可以包括:内衬和增强层,内衬中具有储

存空间;增强层配置为环绕所述内衬的外周表面,所述增强层可以由增强纤维、热固性树脂或热塑性树脂的至少一种制成。

57.根据本发明的示例性实施方案,所述第一喷嘴构件或所述第二喷嘴构件的至少一个可以包括:喷嘴主体和喷嘴盖,喷嘴主体联接到筒部的一端;喷嘴盖配置为相对于所述喷嘴主体在筒部的纵向方向上是可移动的,所述夹持环可以支撑在所述喷嘴盖上。

58.如上所述,由于喷嘴盖相对于喷嘴主体在筒部的纵向方向上直线移动,因此可以选择性地调整喷嘴主体和喷嘴盖之间的间隙(沿筒部纵向方向的间隙)。因此,可以获得容易组装夹持环并且牢固地支撑夹持环的安装状态的有利效果。

59.根据本发明的示例性实施方案,压力容器可以包括增强构件,所述增强构件布置在所述筒部和所述夹持环之间,并且所述增强构件可以具有容纳夹持环的容纳凹槽。

60.如上所述,根据本发明的实施方案,可以获得提高空间利用率和设计自由度的效果。

61.特别地,根据本发明的实施方案,可以获得确保压力容器的充分的储存空间,并且有助于压力容器的小型化的有利效果。

62.此外,根据本发明的实施方案,可以获得确保压力容器的结构刚度,并且最大限度地减少碳纤维复合材料的使用量的有利效果。

63.此外,根据本发明的实施方案,可以获得提高耐用性和稳定性的有利效果。

64.此外,根据本发明的实施方案,可以获得提高压力容器的效率、减轻压力容器的重量、降低制造成本的有利效果。

65.此外,根据本发明的实施方案,可以获得简化制造工艺和提高制造效率的有利效果。

附图说明

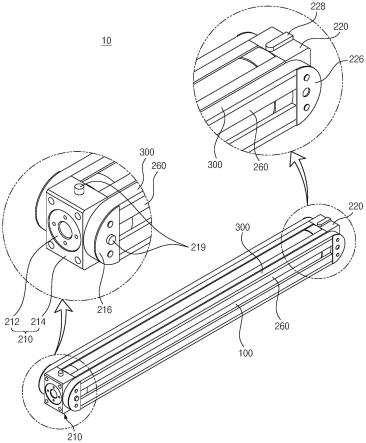

66.图1为用于说明根据本发明实施方案的压力容器的示图。

67.图2为用于说明根据本发明实施方案的压力容器的正方形区域的示图。

68.图3为用于说明根据本发明实施方案的压力容器的分解立体图。

69.图4为用于说明根据本发明实施方案的压力容器的筒部和夹持环的示图。

70.图5为用于说明根据本发明实施方案的压力容器的第一喷嘴构件的示图。

71.图6为用于说明根据本发明实施方案的压力容器的第二喷嘴构件的示图。

72.图7至图9为用于说明根据本发明实施方案的压力容器的夹持环的变型的示例的示图。

73.图10为用于说明根据本发明实施方案的压力容器的布置方式的示图。

74.图11至图14为用于说明根据本发明实施方案的压力容器的各种布置方式的示图。

75.图15为用于说明根据本发明实施方案的压力容器的间隔件的示图。

76.图16为用于说明根据本发明实施方案的压力容器的连接构件的示图。

77.图17为用于说明根据本发明实施方案的压力容器的中间夹持环的示图。

78.图18为用于说明根据本发明实施方案的压力容器的引导突起和引导凹槽的示图。

79.图19为用于说明根据本发明实施方案的压力容器的筒部未膨胀的状态的示图。

80.附图标记说明:

81.10:压力容器

82.20:正方形区域

83.100:筒部

84.110:内衬

85.120:增强层

86.210:第一喷嘴构件

87.210a:第一基座部分

88.212:喷嘴主体

89.214:喷嘴盖

90.216:第一侧板

91.218:联接孔

92.219:联接构件

93.220:第二喷嘴构件

94.220a:第二基座部分

95.226:第二侧板

96.228:引导突起

97.229:引导凹槽

98.230:连接构件

99.240:间隔件

100.242:通孔

101.250:密封部

102.252:第一密封构件

103.254:第二密封构件

104.260:增强构件

105.260a:容纳凹槽

106.300:夹持环

107.300':中间夹持环

108.310:第一侧夹持部

109.320:第二侧夹持部

110.330:连接夹持部。

具体实施方式

111.应当理解,此处所使用的术语“车辆”或“车辆的”或其它类似术语一般包括机动车辆,例如包括运动型多用途车辆(suv)、大客车、卡车、各种商用车辆的乘用汽车,包括各种舟艇、船舶的船只,航空器等等,并且包括混合动力车辆、电动车辆、可插式混合动力电动车辆、氢动力车辆以及其它替代性燃料车辆(例如源于非石油的能源的燃料)。正如此处所提到的,混合动力车辆是具有两种或更多动力源的车辆,例如汽油动力和电力动力两者的车辆。

112.本文所用的术语仅为了描述特定实施例的目的,并不旨在限制本技术。正如本文

所使用的,单数形式“一”、“一个”和“所述”旨在也包括复数形式,除非上下文另有清楚的说明。还将理解当在本说明书中使用术语“包含”和/或“包括”时,指明存在所述特征、数值、步骤、操作、元件和/或组件,但是不排除存在或加入一种或更多种其他的特征、数值、步骤、操作、元件、组件和/或其群体。正如本文所述的,术语“和/或”包括一种或多种相关列举项目的任何和所有组合。在整个说明书中,除非明确地相反描述,术语“包括”和变化形式例如“包含”或“包括有”应被理解为意指包含所述元件但是不排除任何其它元件。此外,在说明书中描述的术语“单元”,“器件”,“部件”和“模块”意为用于执行至少一个功能和操作的单元,并且可以由硬件组件或者软件组件以及它们的组合来实现。

113.此外,本技术的控制逻辑可以实施为计算机可读介质上的非瞬态计算机可读介质,其包含由处理器、控制器等执行的可执行程序指令。计算机可读介质的示例包括但不限于rom、ram、光碟(cd)-rom、磁带、软盘、闪盘驱动器、智能卡和光学数据存储设备。计算机可读介质还可以分布在网络连接的计算机系统上,使得计算机可读介质例如通过远程信息处理服务器或控制器区域网络(controller area network,can)以分布方式存储和执行。

114.下文将参考附图对本公开的示例性实施方案进行详细描述。

115.然而,本发明的技术精神不限于本文描述的一些实施方案,而是可以以各种不同的形式实施。在本发明的技术精神的范围内,可以选择性地组合和替换实施方案中的构成元件的一个或更多个。

116.此外,除非另有具体地和明确地定义和说明,否则本发明实施方案中使用的术语(包括技术和科学术语)可以解释为本发明所属领域的普通技术人员可以通常理解的含义。可以考虑相关技术的上下文含义来解释诸如词典中定义的术语的常用术语的含义。

117.此外,本发明实施方案中所使用的术语是用于说明实施方案,并不用于限制本发明。

118.在本说明书中,除非另有特别说明,否则单数形式还可以包括复数形式。表述“a、b和c的至少一个(或一个或更多个)”可以包括能够通过组合a、b和c而得到的所有组合的一个或更多个。

119.此外,诸如第一、第二、a、b、(a)和(b)之类的术语可以用于描述本发明的实施方案的组成元件。

120.这些术语仅用于区分一个构成元件和另一个构成元件的目的,构成元件的性质、顺序或次序不受这些术语的限制。

121.此外,当一个构成元件被描述为“连接”、“联接”或“附接”到另一个构成元件时,一个构成元件可以直接连接、联接或附接到另一个构成元件,或者通过插入其间的又一个构成元件连接、联接或附接到另一个构成元件。

122.此外,表述“一个构成元件设置或布置在另一个构成元件之上(上方)或之下(下方)”不仅包括两个构成元件彼此直接接触的情况,还包括在两个构成元件之间设置或布置一个或更多个其他构成元件的情况。表述“之上(上方)或之下(下方)”可以指基于一个构成元件的向下方向以及向上方向。

123.参见图1至图19,根据本发明实施方案的压力容器10包括:筒部100、第一喷嘴构件210、第二喷嘴构件220以及夹持环300,其中,筒部100布置在预定的正方形区域20中并且具有对应于正方形区域20的一侧的长度的直径;第一喷嘴构件210布置在筒部100的一端;第

二喷嘴构件220布置在筒部100的相对端;夹持环300布置在正方形区域20中,定位在筒部100外侧,并且配置为将第一喷嘴构件210和第二喷嘴构件220锁定到筒部100。

124.作为参考,根据本发明实施方案的压力容器10可以用于储存高压流体(液体或气体)。本发明不受压力容器10中储存的流体的类型和性质的约束或限制。

125.在下文,将描述根据本发明实施方案的压力容器10用作应用于氢燃料车辆的氢气储存系统的氢气罐的示例。

126.参见图2,筒部100布置在预定的正方形区域20中,其直径对应于正方形区域20的一侧的长度。

127.在这种情况下,正方形区域20可以被定义为以具有正方形截面(即具有四个长度彼此相等的边和四个顶点都是直角的截面)的四边形盒子的形式提供的能够容纳筒部100的空间。

128.正方形区域20的尺寸(即正方形区域的一侧的长度)可以根据需要的条件和设计规格进行各种改变。本发明不受正方形区域20的尺寸的约束或限制。

129.参见图2至图4,筒部100为具有圆形截面的中空圆柱形形状。筒部100的直径(外径)d定义为与正方形区域20的一侧的长度l对应的长度。

130.根据本发明的示例性实施方案,如图19所示,筒部100的直径d可以确定为在筒部100即将爆裂之前筒部100最大膨胀时的最大直径(例如,d)和在筒部100处于未膨胀状态时的最小直径(例如,d')之间的值。

131.在这种情况下,筒部100的最大直径可以理解为筒部100膨胀到最大但筒部100不爆裂的状态下的直径。筒部100的最小直径可以理解为筒部100未膨胀的状态(例如,筒部100处于筒部被管理的环境中的最低温度环境下热收缩的状态或筒部100未进行内压试验的初始制造状态)下的直径。

132.因此,正方形区域20的一侧的长度l可以确定为筒部100的最大直径(例如,d)和最小直径(例如,d')之间的值。

133.特别地,筒部100的最大工作压力可以低于筒部100的爆裂压力(即,筒部爆裂的压力)。

134.此外,参见图19,在筒部100的直径d是筒部100最大膨胀时的最大直径的情况下,当筒部100处于未膨胀状态(例如,筒部100未进行内压试验的初始制造状态)时筒部的直径d'可以定义为比正方形区域一侧的长度l短的长度(d'<l)。

135.筒部100可以具有各种结构,其直径与正方形区域20的一侧的长度l对应(d=l)。本发明不受筒部100的结构的约束或限制。

136.例如,筒部100可以包括内衬110和增强层120,内衬110中具有储存空间,增强层120配置为环绕内衬110的外周表面。

137.内衬110可以是其中具有储存空间的中空圆柱结构,并且储存空间可以储存高压氢气。

138.第一喷嘴构件210插入并安装到其中的开口部分(安装空间)可以设置在内衬110的一端(基于图3的左端),第二喷嘴构件220插入并安装到其中的开口部分(安装空间)可以设置在内衬110的相对端(基于图3的右端)。

139.内衬110的材料可以根据需要的条件和设计规格进行各种改变。本发明不受内衬

110的材料约束或限制。

140.特别地,内衬110可以由非金属材料制成,例如高密度塑料,其具有优异的回复力和优异的抗疲劳性。根据本发明的另一个实施方案,内衬可以由金属或其他塑料材料制成。

141.设置增强层120以确保对施加到内衬110的应力的抵抗力(结构刚度)并且增强层120环绕内衬110的整个外周表面。

142.增强层120可以根据需要的条件和设计规格具有各种结构并由各种材料制成。本发明不受增强层120的结构和材料的约束或限制。

143.根据本发明的示例性实施方案,增强层120可以由增强纤维、热固性树脂或热塑性树脂的至少一种制成。

144.在下文,将描述其中增强层120由碳纤维复合材料制成的示例,碳纤维复合材料是一种增强纤维。

145.例如,增强层120可以通过使用典型的缠绕装置将碳纤维复合材料围绕内衬110的外表面(外周表面)缠绕来制成,碳纤维复合材料可以通过用环氧树脂、热固性树脂等将碳纤维浸渍而制成。

146.缠绕的碳纤维复合材料的结构和缠绕碳纤维复合材料的方法可以根据需要的条件和设计规格进行各种改变。本发明不受碳纤维复合材料的缠绕方法的约束或限制。例如,增强层120可以通过将多层碳纤维复合材料以各种方式(例如,顺时针缠绕、逆时针缠绕、斜向缠绕等)围绕内衬110的外表面缠绕而制成。

147.特别地,增强层120可以用于确保抵抗应力(例如,最大环向应力)的结构刚度,该应力在施加到内衬110的应力类型中主要施加在圆周方向上。

148.根据本发明的示例性实施方案,增强层120可以包括:第一增强层(环层)(未示出)和第二增强层(螺旋层)(未示出),第一增强层通过将碳纤维复合材料以基于内衬110的轴线90

°

的缠绕角围绕内衬110的外表面缠绕而制成;第二增强层通过将碳纤维复合材料以基于内衬110的轴线

±

45

°

的缠绕角围绕内衬110的外表面缠绕而制成。

149.第一增强层可以用于确保抵抗施加到内衬110的应力类型中的主要施加在圆周方向上的应力(环向应力)的抵抗力(结构刚度)。相反,第二增强层可以用于抵抗施加到内衬110的应力类型中的主要施加在纵向方向(内衬110的轴向方向)上的扭转、弯曲和应力(轴向应力)。

150.第一增强层和第二增强层可以沿内衬110的径向方向交替堆叠。本发明不受第一增强层和第二增强层的厚度的约束或限制。

151.作为参考,在上述本发明的实施方案中,已经描述了增强层120包括第一增强层和第二增强层两者的示例。然而,根据本发明的另一个实施方案,仅第一增强层和第二增强层的任何一个可以构成增强层。

152.根据本发明的另一个实施方案,增强层可以通过使用预先用热固性或热塑性树脂将增强纤维(碳纤维、玻璃纤维、芳纶纤维、石灰石纤维等)浸渍然后使树脂部分固化制成的中间材料(预浸材料、预浸丝束等),应用诸如纤维缠绕、编织、复丝缠绕等工艺方法而制成。

153.参见图5,第一喷嘴构件210可以在封闭筒部100的一端(例如,基于图3的左端)的同时,支撑每个夹持环300的一端(第一侧夹持部)。第一喷嘴构件210可以具有喷嘴孔(未示出),其用于连接各种类型的部件,例如阀门和管道。

154.第一喷嘴构件210可以具有能够在封闭筒部100的一端的同时支撑夹持环300的各种结构。本发明不受第一喷嘴构件210的结构的约束或限制。

155.根据本发明的示例性实施方案,第一喷嘴构件210可以包括联接到筒部100的一端的喷嘴主体212,以及配置为环绕喷嘴主体212的喷嘴盖214。夹持环300可以联接到喷嘴盖214。

156.例如,第一基座部分210a可以从第一喷嘴构件210(喷嘴盖)的两个相对侧表面突出,并且每个夹持环300的一端(第一侧夹持部)可以安置在第一基座部分210a上。特别地,第一基座部分210a可以呈半圆形形状,夹持环300的一端可以与第一基座部分210a紧密接触并支撑在第一基座部分210a上。此外,第一基座部分210a的宽度可以对应于夹持环300。

157.根据本发明的另一个实施方案,第一基座部分可以仅布置在第一喷嘴构件的两个相对侧表面的任何一个上。

158.第一喷嘴构件210可以根据需要的条件和设计规格在材料上进行各种改变。例如,第一喷嘴构件210可以由典型的金属或塑料材料制成。

159.作为参考,在本发明的实施方案中,已经描述了第一喷嘴构件210包括可分离的两个部件(喷嘴主体和喷嘴盖)的示例。然而,根据本发明的另一个实施方案,第一喷嘴构件可以包括单个部件或三个或更多个部件。

160.参见图6,第二喷嘴构件220可以在封闭筒部100的相对端(例如,基于图3的右端)的同时,支撑每个夹持环300的相对端(第二侧夹持部)。第二喷嘴构件220可以具有喷嘴孔(未示出),其用于连接各种类型的部件,例如阀门和管道。

161.第二喷嘴构件220可以具有能够在封闭筒部100的相对端的同时支撑夹持环300的各种结构。本发明不受第二喷嘴构件220的结构的约束或限制。

162.例如,第二基座部分220a可以从第二喷嘴构件220的两个相对侧表面突出,并且每个夹持环300的相对端(第二侧夹持部)可以安置在第二基座部分220a上。特别地,第二基座部分220a可以呈半圆形形状,夹持环300的相对端可以与第二基座部分220a紧密接触并支撑在第二基座部分220a上。此外,第二基座部分220a的宽度可以对应于夹持环300。

163.根据本发明的另一个实施方案,第二基座部分可以仅布置在第二喷嘴构件的两个相对侧表面的任何一个上。

164.第二喷嘴构件220可以根据需要的条件和设计规格在材料上进行各种改变。例如,第二喷嘴构件220可以由典型的金属或塑料材料制成。

165.在上述示出和描述的本发明的实施方案中,已经描述了第二喷嘴构件220仅包括单个部件的示例。然而,根据本发明的另一个实施方案,与第一喷嘴构件类似,两个或更多个部件(例如,喷嘴主体和喷嘴盖)可以构成第二喷嘴构件。

166.作为参考,在上述示出和描述的本发明的实施方案中,已经描述了其中第一喷嘴构件210和第二喷嘴构件220各自具有喷嘴孔的示例,所述喷嘴孔用于连接部件(例如阀门和管道)。然而,根据本发明的另一个实施方案,仅第一喷嘴构件和第二喷嘴构件的任何一个可以具有喷嘴孔。

167.参见图5,根据本发明的示例性实施方案,喷嘴盖214可以相对于喷嘴主体212在筒部100的纵向方向上移动。

168.例如,第一螺纹部分(未示出)可以设置在喷嘴主体212的外周表面上,第二螺纹部

分(未示出)可以设置在喷嘴盖214的内周表面上并且与第一螺纹部分联接。

169.随着喷嘴主体212相对于喷嘴盖214旋转,喷嘴盖214可以相对于喷嘴主体212在筒部100的纵向方向上直线移动,使得可以调整喷嘴主体212和喷嘴盖214之间的间隙(沿筒部纵向方向的间隙)g。

170.这种构造使得容易组装夹持环300并且牢固地支撑夹持环300被安装的状态(夹持环300安置在第一基座部分210a和第二基座部分220a上的状态)。

171.即,在夹持环300与第一喷嘴构件210和第二喷嘴构件220组装(安装在其上)之前,喷嘴盖214可以朝向喷嘴主体212移动(在喷嘴盖变得靠近筒部中央的方向上移动)。当喷嘴盖214朝向喷嘴主体212移动时,喷嘴主体212和喷嘴盖214之间的间隙g可以减小,使得第一基座部分210a和第二基座部分220a之间的距离可以减小到这样的距离,该距离小于夹持环300在筒部100的纵向方向上的长度。因此,夹持环300的相对两端可以容易地布置在第一喷嘴构件210和第二喷嘴构件220上。

172.在夹持环300被固定在第一基座部分210a和第二基座部分220a上之后,喷嘴盖214可以远离喷嘴主体212移动(在喷嘴盖变得远离筒部中央的方向上移动)。当喷嘴盖214远离喷嘴主体212移动时,喷嘴主体212和喷嘴盖214之间的间隙g可以增加,使得第一基座部分210a和第二基座部分220a之间的距离可以增加。因此,夹持环300可以被拉紧,并且可以牢固地保持夹持环300被安装的状态。

173.参见图1至图6,夹持环300配置为将第一喷嘴构件210和第二喷嘴构件220锁定到筒部100。夹持环300布置在预定的正方形区域20中并且定位在筒部100外侧。

174.在这种情况下,夹持环300布置在正方形区域20中并且定位在筒部100外侧的构造可以意味着夹持环300布置在正方形区域20的边界和筒部100的外表面之间的空间(大约正方形区域的边缘部分)中。

175.夹持环300配置为确保抵抗施加到内衬110的应力类型中的主要施加在纵向方向(内衬110的轴向方向)上的应力(轴向应力)的结构刚度。

176.特别地,夹持环300根据在内衬110的轴向方向上施加的应力(轴向应力)在内衬110的轴向方向上可膨胀或可收缩。

177.夹持环300可以具有能够将第一喷嘴构件210和第二喷嘴构件220锁定到筒部100的各种结构。本发明不受夹持环300的结构的约束或限制。

178.例如,夹持环300可以包括:第一侧夹持部310、第二侧夹持部320以及连接夹持部330,第一侧夹持部310支撑在第一喷嘴构件210上,第二侧夹持部320支撑在第二喷嘴构件220上,连接夹持部330配置为连续地连接第一侧夹持部310和第二侧夹持部320。夹持环300可以以连续地连接的环的形式提供。

179.在下文,将描述夹持环300具有正方形截面形状的示例。

180.根据本发明的示例性实施方案,第一侧夹持部310可以与第一基座部分210a紧密接触并支撑在第一基座部分210a上,而第二侧夹持部320可以与第二基座部分220a紧密接触并支撑在第二基座部分220a上。

181.夹持环300可以根据需要的条件和设计规格由各种材料制成。本发明不受夹持环300的材料的约束或限制。

182.根据本发明的示例性实施方案,夹持环300可以由增强纤维、热固性树脂或热塑性

树脂的至少一种制成。

183.在下文,将描述夹持环300由碳纤维复合材料制成的示例,该碳纤维复合材料是一种增强纤维。

184.例如,夹持环300可以通过使用典型的缠绕装置将碳纤维复合材料围绕模具(jig)(未示出)的外表面缠绕来制成,碳纤维复合材料可以通过用环氧树脂、热固性树脂等将碳纤维浸渍而制成。在第一喷嘴构件210和第二喷嘴构件220联接到筒部100的相对两端的状态下,夹持环300可以组装成部分地环绕第一喷嘴构件210(例如,第一基座部分)和第二喷嘴构件220(例如,第二基座部分)。

185.根据本发明的另一个实施方案,夹持环300可以通过将碳纤维复合材料直接围绕第一喷嘴构件210(例如,第一基座部分)和第二喷嘴构件220(例如,第二基座部分)缠绕而制成。

186.即,根据本发明的另一个实施方案,在第一喷嘴构件210和第二喷嘴构件220联接到筒部100的相对两端的状态下,可以通过缠绕增强纤维(例如,碳纤维复合材料)以部分地环绕第一喷嘴构件210(例如,第一基座部分)和第二喷嘴构件220(例如,第二基座部分)来提供夹持环300。

187.作为参考,缠绕的碳纤维复合材料的结构和缠绕碳纤维复合材料以提供夹持环300的方法可以根据需要的条件和设计规格进行各种改变。本发明不受碳纤维复合材料的缠绕方法的约束或限制。

188.在上述示出和描述的本发明的实施方案中,已经描述了夹持环300具有正方形截面形状的示例。然而,夹持环300的截面形状和结构可以根据需要的条件和设计规格进行各种改变。

189.参见图7至图9,根据本发明的另一个示例性实施方案,夹持环300可以具有圆形截面或非圆形截面。

190.例如,参见图7,夹持环300可以具有圆形截面形状。

191.作为另一个示例,参见图8,夹持环300可以具有三角形截面形状。

192.作为又一个示例,参见图9,夹持环300可以具有非圆形截面形状,例如弯曲形状或直线形状。

193.参见图1和图3,根据本发明的示例性实施方案,压力容器10可以包括第一侧板216和第二侧板226,第一侧板216联接到第一基座部分210a并配置为覆盖第一侧夹持部310的侧面,第二侧板226联接到第二基座部分220a并配置为覆盖第二侧夹持部320的侧面。

194.由于如上所述设置第一侧板216和第二侧板226,因此可以获得抑制夹持环300的分离并且稳定地保持夹持环300安置在第一基座部分210a和第二基座部分220a上的状态的有利效果。

195.第一侧板216和第二侧板226可以具有能够覆盖第一侧夹持部310和第二侧夹持部320的侧面的各种结构。本发明不受第一侧板216和第二侧板226的结构和形状的约束或限制。

196.例如,第一侧板216可以具有对应于第一基座部分210a的半圆形形状,第二侧板226可以具有对应于第二基座部分220a的半圆形形状。

197.第一侧板216可以通过诸如螺栓或销的紧固构件(未示出)固定到第一基座部分

210a,而第二侧板226可以通过诸如螺栓或销的紧固构件(未示出)固定到第二基座部分220a。

198.作为参考,在本发明的实施方案中,已经描述了第二侧板226联接(组装)到第二基座部分220a的示例。然而,根据本发明的另一个实施方案,第二侧板226和第二喷嘴构件220可以设置为一体。

199.第一侧板216和第二侧板226可以根据需要的条件和设计规格在材料方面进行各种改变。本发明不受第一侧板216和第二侧板226的材料的约束或限制。

200.特别地,第一侧板216和第二侧板226均可以由具有优异强度和弹性的工程塑料制成。根据本发明的另一个实施方案,第一侧板和第二侧板可以由金属或其他塑料材料制成。

201.参见图3至图6,根据本发明的示例性实施方案,压力容器10可以包括密封部250,该密封部250配置为密封筒部100与第一喷嘴构件210或第二喷嘴构件220的至少一个之间的间隙。

202.在下文,将描述密封部250分别布置在第一喷嘴构件210和筒部100之间的间隙以及第二喷嘴构件220和筒部100之间的间隙中的示例。

203.密封部250可以具有能够密封筒部100和第一喷嘴构件210(或第二喷嘴构件)之间的间隙的各种结构。

204.例如,密封部250可以包括第一密封构件252和第二密封构件254,第一密封构件252配置为密封间隙,第二密封构件254布置为与第一密封构件252相邻(例如,紧密接触)并且配置成密封间隙。

205.由诸如橡胶的弹性体(epdm)制成的o形环可以用作第一密封构件252。本发明不受第一密封构件252的材料和结构的约束或限制。

206.第二密封构件254可以设置为由与第一密封构件252的材料相同或相似的材料制成的环的形式。第二密封构件254可以布置为与第一密封构件252相邻并用作备用环(back-up ring)。

207.根据如上所述的本发明的实施方案,筒部100和第一喷嘴构件210(或第二喷嘴构件)之间的间隙可以通过由第一密封构件252和第二密封构件254实现的双重密封结构来密封。因此,可以获得提高安全性和可靠性并有效地抑制流体(例如氢气)从筒部100和第一喷嘴构件210(或第二喷嘴构件)之间的间隙泄漏的有利效果。

208.根据本发明的另一个实施方案,密封部可以包括第一密封构件和第二密封构件的任何一个。

209.与此同时,在上述示出和描述的本发明的实施方案中,已经描述了仅使用一个压力容器10的示例。然而,根据本发明的另一个实施方案,多个压力容器10可以以单层或多层布置。

210.参见图10至图18,根据本发明的示例性实施方案,正方形区域20可以设置多个,并且多个正方形区域20可以彼此相邻布置从而限定矩阵。筒部100可以分别布置在正方形区域20中。

211.特别地,多个分别容纳压力容器10的正方形区域20可以根据需要的条件和设计规格布置为限定一维矩阵或二维矩阵。

212.例如,多个正方形区域20可以布置为限定1*n1的一维矩阵(在此,n1是自然数)或者

布置为限定(n2+1)*(n2+1)的二维矩阵(在此,n2是等于或大于1的自然数(n2≥1))。

213.例如,参见图10,多个压力容器10的至少一些可以堆叠成两层。

214.例如,六个压力容器10可以并排(以1*6的矩阵)布置在第一层部中,三个压力容器10可以并排(以1*3的矩阵)布置在第二层部(布置在第一层部上方)中,使得第一层部和第二层部部分地限定双层结构。

215.根据本发明的另一个实施方案,如图12至图13所示,可以改变布置在第一层部和第二层部中的压力容器10的数量。本发明不受分别布置在层部中的压力容器10的数量的约束或限制。

216.可替代地,如图11所示,多个压力容器10可以以单层布置。可替代地,如图14所示,多个压力容器10可以以三层布置。

217.根据本发明的又一个实施方案,多个压力容器10(在正方形区域中)可以布置为限定正方矩阵,其中列数等于行数。

218.参见图1、图3和图15,根据本发明的示例性实施方案,压力容器10可以包括联接孔218和联接构件219,联接孔218分别设置在相邻的第一喷嘴构件210中,联接构件219的一端联接到相邻的第一喷嘴构件210的任一个,并且相对端联接到相邻的第一喷嘴构件210的另一个。

219.在这种情况下,相邻的第一喷嘴构件210可以定义为这样的概念,其包括在向上/向下方向上(例如基于图15)彼此相邻布置的第一喷嘴构件210和在向左/向右方向上(例如基于图15)彼此相邻布置的第一喷嘴构件210两者。

220.在下文,将描述联接孔218分别设置在第一喷嘴构件210的上表面、底表面和两个相对侧表面中的示例。可替代地,联接孔可以设置在第一喷嘴构件的上表面、底表面和两个相对侧表面的一些表面中。

221.能够联接到相邻联接孔218的典型的销或螺栓可以用作联接构件219。本发明不受联接构件219的类型和结构的约束或限制。

222.例如,配置为与设置在第一喷嘴构件210的上表面和底表面中的联接孔218联接的联接构件219可以联接在向上/向下方向上彼此相邻布置的第一喷嘴构件210。配置为与设置在第一喷嘴构件210的两个相对侧表面中的联接孔218联接的联接构件219可以联接在向左/向右方向上彼此相邻布置的第一喷嘴构件210。

223.此外,参见图18,根据本发明的示例性实施方案,压力容器10可以包括引导突起228和引导凹槽229,引导突起228设置在相邻的第二喷嘴构件220的任一个上,引导凹槽229设置在相邻的第二喷嘴构件220的另一个中并且配置为容纳引导突起228,使得引导突起228在筒部100的纵向方向上可滑动。

224.例如,引导突起228可以设置在第二喷嘴构件220的上表面上,该第二喷嘴构件220布置在沿向上/向下方向彼此相邻布置的第二喷嘴构件220中的下侧。引导凹槽229可以设置在第二喷嘴构件220的底表面中,该第二喷嘴构件220布置在沿向上/向下方向彼此相邻布置的第二喷嘴构件220中的上侧。

225.引导突起228和引导凹槽229可以根据需要的条件和设计规格在结构上进行各种改变。例如,引导突起228和引导凹槽229可以各自具有四边形截面形状。

226.如上所述,相邻的第二喷嘴构件220分别具有引导凹槽229和引导突起228。因此,

当相邻筒部100的任一个膨胀(在纵向方向上膨胀)时,可以允许第二喷嘴构件220之间在筒部100的纵向方向上的相对运动,但可以抑制第二喷嘴构件220之间在另一个方向(例如,与筒部的纵向方向相交的方向)上的相对运动。

227.作为参考,相邻的第一喷嘴构件210通过联接构件219彼此固定。因此,当相邻筒部100的任一个膨胀时,布置在膨胀的筒部100上的第二喷嘴构件220可以远离第一喷嘴构件210直线地移动。相反,当相邻筒部100的任一个收缩时,布置在收缩的筒部100上的第二喷嘴构件220可以朝向第一喷嘴构件210直线地移动。

228.在上述示出和描述的本发明的实施方案中,已经描述了相邻的第二喷嘴构件通过引导凹槽和引导突起彼此连接的示例。然而,根据本发明的另一个实施方案,相邻的第二喷嘴构件可以通过联接孔和联接构件彼此连接。

229.此外,参见图10和图15至图18,根据本发明的示例性实施方案,压力容器10可以包括连接构件230,所述连接构件230配置为整体地连接相邻的第一喷嘴构件210。

230.在这种情况下,相邻的第一喷嘴构件210可以定义为这样的概念,其包括在向上/向下方向上(例如基于图15)彼此相邻布置的第一喷嘴构件210和在向左/向右方向上(例如基于图15)彼此相邻布置的第一喷嘴构件210两者。

231.如上所述,由于多个第一喷嘴构件210通过连接构件230彼此连接,因此可以获得更稳定地维持多个压力容器10的配置和布置状态、提高安全性和可靠性的有利效果。

232.连接构件230可以具有能够整体地连接多个第一喷嘴构件210的各种结构。本发明不受连接构件230的结构的约束或限制。

233.例如,连接构件230可以设置为具有与多个压力容器10对应的长度(l*压力容器10的数量)的直板的形式。多个第一喷嘴构件210和连接构件230可以通过诸如螺栓或销的典型紧固构件紧固。根据本发明的另一个实施方案,连接构件可以具有“c”形或“s”形的弯曲结构。

234.在上述示出和描述的本发明的实施方案中,已经描述了连接构件连接多个第一喷嘴构件的示例。然而,根据本发明的另一个实施方案,连接构件可以用于连接多个第二喷嘴构件。

235.返回参见图15和图17,根据本发明的示例性实施方案,压力容器10可以包括:间隔件240和中间夹持环300’,间隔件240插置于相邻的第一喷嘴构件210之间和第二喷嘴构件220之间;中间夹持环300’布置在相邻的筒部100之间并且配置为部分地环绕相邻的第一喷嘴构件210、间隔件240以及相邻的第二喷嘴构件220。

236.如图15和图17所示,当多个压力容器10沿水平方向布置时,第一侧板216和第二侧板226可以从相邻的第一喷嘴构件210之间的部分和相邻的第二喷嘴构件220之间的部分排除(移除),并且中间夹持环300'可以安置在相邻的第一喷嘴构件210、间隔件240以及相邻的第二喷嘴构件220上。

237.如上所述,由于间隔件240设置在相邻的压力容器10之间(例如,相邻的第一喷嘴构件之间),因此可以在相邻的压力容器10之间确保预定的空间,这使得可以允许相邻的筒部100在直径方向上膨胀。

238.此外,在本发明的实施方案中,夹持环300不分别设置在不同的压力容器10上,而是可以共用单个中间夹持环300'作为不同压力容器10的夹持环300。因此,可以获得简化结

构的有利效果。

239.例如,间隔件240可以具有对应于第一基座部分210a和第二基座部分220a的半圆形形状。间隔件240可以具有配置为由联接构件219穿透的通孔242。

240.特别地,中间夹持环300'的宽度w2可以确定为通过将相邻的第一基座部分210a的一个的宽度w1、间隔件240的宽度ws以及相邻的第一基座部分210a的另一个的宽度w1相加而得到的值(w2=w1+ws+w1)。根据本发明的另一个实施方案,中间夹持环的宽度可以确定为这样的值,其小于通过将相邻的第一基座部分的一个的宽度、间隔件的宽度以及相邻的第一基座部分的另一个的宽度相加而得到的值。

241.此外,参见图1和图3,根据本发明的示例性实施方案,压力容器10可以包括布置在筒部100和夹持环300之间的增强构件260。增强构件260可以具有容纳夹持环300的容纳凹槽260a。

242.如上所述,由于增强构件260布置在筒部100和夹持环300之间,因此可以获得抑制因筒部100与夹持环300的接触而导致的筒部100的损坏和变形,有效地保护筒部100免受外部冲击等的有利效果。

243.增强构件260可以具有能够插置于筒部100和夹持环300之间的各种结构。本发明不受增强构件260的结构和形状的约束或限制。

244.特别地,增强构件260可以与筒部100的外周表面紧密接触,从而具有大致波形形状的截面。容纳凹槽260a可以与正方形区域20的拐角部分(见图2)相邻设置。因此,在夹持环300被容纳在容纳凹槽260a中的状态下,夹持环300可以定位在正方形区域20中。

245.尽管上面已经描述了各实施方案,但是这些实施方案仅是说明性的,并不旨在限制本发明。本领域技术人员可以理解,在不脱离本发明实施方案的本质特征的情况下,可以对本发明实施方案进行前文未描述的各种修改和应用。例如,实施方案中具体描述的各个组成元件可以被修改然后实施。此外,应当理解,与修改和应用相关的差异包括在由所附权利要求限定的本发明的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1