润滑油运输和加注装置的制作方法

1.本发明涉及润滑油运输技术领域,具体而言,涉及一种润滑油运输和加注装置。

背景技术:

2.船舶的润滑油运输和加注需要在码头上进行,油源距离码头有一定的距离,当低温气候条件时,润滑油温度会急剧下降,黏度增大,导致其流动性下降,影响其加注作业。

技术实现要素:

3.本发明旨在至少解决现有技术或相关技术中存在的技术问题之一。

4.有鉴于此,本发明的第一个目的在于提供一种润滑油运输和加注装置。

5.为了实现上述目的,本发明第一方面的技术方案提供了一种润滑油运输和加注装置,包括:底盘,底盘上设有发动机;油罐,油罐位于底盘上,油罐包括罐体和加热系统,加热系统用于加热罐体;泵油系统,与油罐相连,泵油系统用于自动和/或手动加油作业、装油作业、余油排空作业;取力传动装置,取力传动装置的输入端与发动机相连,取力传动装置的输出端分别与泵油系统、加热系统相连,取力传动装置用于为泵油系统和加热系统提供动力;电气系统,电气系统包括发电机,发电机与加热系统相连;其中,加热系统包括第一电加热棒组件和第二电加热棒组件,第一电加热棒组件用于连接电气系统和/或外接电源,第二电加热棒组件用于连接外接电源。

6.根据本技术提供的润滑油运输和加注装置,包括底盘、油罐、泵油系统、取力传动装置和电气系统。油罐位于底盘上,包括罐体和加热系统,加热系统用于加热罐体。可以理解,在原来单一保温油罐的基础上,增加了加热系统,可以实现低温条件下,润滑油的加温保温,采用取力传动装置驱动发电机,给加热系统提供加热润滑油的电力,从而更加有效的维持润滑油的温度,保证最佳的输送粘度。其中,加热系统包括第一电加热棒组件和第二电加热棒组件,第一电加热棒组件既可接电气系统也可与外接电源相连,第二电加热棒组件只与外接电源相连。加热系统能够实现自发电加温和外接电源加温。另外为了使润滑油加温更加均匀充分,发电机马达回路与输油马达回路同时工作的时候可以实现润滑油的边循环边加温。多种加温方式组合可以充分满足不同情况下对润滑油的加温。

7.另外,本发明提供的上述实施例中的润滑油运输和加注装置还可以具有如下附加技术特征:

8.上述技术方案中,第一电加热棒组件的功率小于第二电加热棒组件的功率。

9.在该技术方案中,第一电加热棒组件的功率小于第二电加热棒组件的功率,因此在罐体内油料较少的情况下,只需启动第一电加热棒组件即可完成加温作业。

10.上述技术方案中,取力传动装置包括取力器和联轴器,取力器包括驻车取力和行车取力,驻车取力用于为泵油系统提供动力,行车取力用于为加热系统提供动力。

11.在该技术方案中,取力传动装置采用取力器从底盘的发动机取力,为泵油系统,加温系统提供动力。取力器安装在变速箱上,取力器齿轮与变速箱齿轮的啮合与断开靠电磁

阀控制气动机构的动作实现。该取力器设有联锁装置,汽车行驶时不能工作。

12.上述技术方案中,泵油系统包括油泵和加油枪;润滑油运输和加注装置还包括液压系统,液压系统包括双联液压泵、气控多路换向阀、液压马达、液压油箱、卷盘控制器和单向阀,双联液压泵与取力传动装置相连,取力传动装置驱动双联液压泵,双联液压泵分别连接卷盘控制器和液压马达,气控多路换向阀设于双联液压泵与液压马达之间,液压马达包括第一齿轮马达和第二齿轮马达,第一齿轮马达用于驱动油泵,第二齿轮马达用于驱动发电机。

13.在该技术方案中,泵油系统包括油泵和加油枪,能够实现加油枪加油、管加油、管装油、移动泵站、循环搅拌等作业功能。

14.进一步地,液压系统包括双联液压泵、气控多路换向阀、液压马达、液压油箱、卷盘控制器和单向阀,可控制和调节发电机、油泵以及加油胶管卷盘的展收及制动作业。具体地,液压系统为双泵系统,取力器通过联轴器直接带动双联液压泵,其中一个液压泵连接油泵及加油胶管卷盘操纵回路,通过气控换向阀来分别控制大梁左右两侧的液压马达,进而控制油泵及加油卷盘马达工作,两个液压马达不能同时工作;另外一个液压泵连接发电机的的操纵回路。

15.上述技术方案中,润滑油运输和加注装置还包括气动系统,所述气动系统包括气瓶、气处理三联件、截止阀、电磁阀组、空气分配器、手控二位三通阀和紧急熄火手控阀;其中,气瓶设于底盘的底部,气瓶、截止阀、气处理三联件依次连接,气处理三联件的输出端分别连接电磁阀组、空气分配器、手控二位三通阀、紧急熄火手控阀。

16.在该技术方案中,润滑油运输和加注装置还包括气动系统,气动系统主要由气瓶、气处理三联件、截止阀、电磁阀组、空气分配器、手控二位三通阀、紧急熄火手控阀和气管路组成。其中,通过控制电磁阀组同时打开或关闭相应的气控阀,能够实现自动加油作业。转动空气分配器打开或关闭相应的气控阀,能够实现手动加油作业。气动系统还能够启动、停止油泵和发电机,停止油泵或发动机工作后使手油门复位,发动机在紧急状态下停机。

17.上述技术方案中,润滑油运输和加注装置还包括油门控制装置,油门控制装置用于控制发动机转速;油门控制装置包括气缸、支座、油门控制手柄、扇齿轮、齿条和钢丝绳,气缸的一端与支座相连,气缸的另一端与齿条相连;齿条与扇齿轮相啮合,油门控制手柄与扇齿轮相连;钢丝绳与齿条远离气缸的一端相连,钢丝绳用于连接发动机油门调节系统。

18.在该技术方案中,为了便于控制发动机转速,在操纵室内装有油门控制装置。油门控制装置由气缸、支座、油门控制手柄、扇齿轮、齿条、支承和钢丝绳等组成,通过钢丝绳连接发动机油门调节系统,油门控制手柄通过弹簧力的作用可在0

°

~90

°

范围内任意位置停留,实现发动机从怠速到最高转速间的无级调速。

19.上述技术方案中,润滑油运输和加注装置还包括操纵室,操纵室位于油罐的一侧,油门控制装置、泵油系统均设于操纵室内。。

20.在该技术方案中,润滑油运输和加注装置还包括操纵室,操纵室内安装两个胶管卷盘、泵油系统、油门控制装置及部分管路等。操纵室两侧采用上翻式门,内外门板结构,作业时可遮阳避雨。

21.上述技术方案中,罐体包括内层、中间层和外层,所述中间层用于保温;油罐还包括人孔盖、护栏、液位测量仪、温度传感器、沉淀槽和放沉管路,人孔盖、护栏设于罐体的顶

部,液位测量仪和温度传感器设于罐体的内部,沉淀槽设于罐体的底部,放沉管路与沉淀槽相连。

22.在该技术方案中,油罐还包括人孔盖、护栏、液位测量仪、温度传感器、沉淀槽和放沉管路。罐体由三层组成,包括内层、中间层和外层。内层由厚度为4mm的钢板焊接而成,中间层是厚度为100mm的聚氨酯泡沫塑料构成的保温层,外层是厚度为1mm的不锈钢蒙皮。其中,油罐采用鞍座方式与副车架联接,顶部设有护栏。内部装有液位测量仪,油罐内油量可直接通过安装在仪表板上的液位显示屏显示油量,也可在电脑控制面板上读取。油罐内部装有第一电加热棒组件和第二电加热棒组件,用于对润滑油的加热;罐内还装有温度传感器,可以检测油罐内润滑油的温度并在控制箱面板及电脑控制面板上显示。油罐下部设有连接放沉管路的沉淀槽。

23.上述技术方案中,润滑油运输和加注装置还包括控制系统,控制系统包括自动控制系统和手动控制系统,自动控制系统用于自动控制润滑油运输和加注装置的作业,手动控制系统用于手动控制润滑油运输和加注装置的作业。

24.在该技术方案中,润滑油运输和加注装置还包括控制系统,控制系统由自动控制系统和手动控制系统两部分组成,正常作业使用自动控制系统,所有作业功能一键式操作选择,系统自动完成气动阀的开闭和输油泵的启停。当自动控制系统出现故障时,采用手动控制系统,根据阀门操作表操作相应功能所对应的气动阀及输油泵进行作业控制。两种控制方式互为冗余,确保系统作业安全、稳定、可靠。控制系统用于控制整车负载的工作。

25.上述技术方案中,自动控制系统包括测控电脑、传感器、输出控制组件,测控电脑用于根据传感器采集的数据,控制输出控制组件进行作业。

26.在该技术方案中,自动控制系统由测控电脑、传感器、输出控制组件三部分组成。用于控制相应的设备以完成加油、余油排空等作业。具体地,自动控制系统从转速传感器、压力传感器、流量计发讯器、液位测量仪等传感器采集来的转速脉冲信号、压力电流信号、流量脉冲信号和液位总线信号,经转换、处理、计算出转速、压力、流量、液位等数据,并在显示屏上显示;根据测量的转速、压力、流量、液位等数据对油泵、发电机、阀门等相应的设备进行控制,完成加油、抽回油等作业。

27.本发明的附加方面和优点将在下面的描述部分中变得明显,或通过本发明的实践了解到。

附图说明

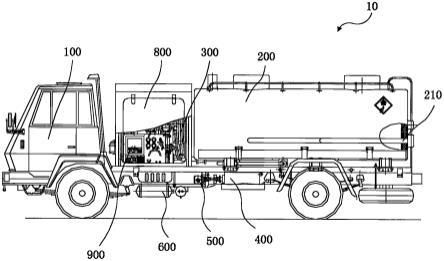

28.图1是本发明的一个实施例的润滑油运输和加注装置的主视结构示意图;

29.图2是本发明的一个实施例的油罐的主视结构示意图;

30.图3是本发明的一个实施例的油罐的俯视结构示意图。

31.其中,图1至图3中的附图标记与部件名称之间的对应关系为:

32.10:润滑油运输和加注装置;100:底盘;200:油罐;210:加热系统; 212:第一电加热棒组件;214:第二电加热棒组件;220:人孔盖;222:护栏;224:液位测量仪;228:沉淀槽;230:罐体;300:泵油系统;400:电气系统;500:液压系统;600:气动系统;800:操纵室;900:自动控制系统。

具体实施方式

33.为了可以更清楚地理解本发明的上述目的、特征和优点,下面结合附图和具体实施方式对本发明进行进一步的详细描述。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

34.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用其他不同于在此描述的其他方式来实施,因此,本发明的保护范围并不受下面公开的具体实施例的限制。

35.下面参照图1至图3描述根据本发明的一些实施例的润滑油运输和加注装置。

36.如图1所示,根据本发明提出的一个实施例的润滑油运输和加注装置 10,包括:底盘100,底盘100上设有发动机;油罐200,油罐200位于底盘 100上,油罐200包括罐体230和加热系统210,加热系统210用于加热罐体 230;泵油系统300,与油罐200相连,泵油系统300用于自动和/或手动加油作业、装油作业、余油回抽作业;取力传动装置,取力传动装置的输入端与发动机相连,取力传动装置的输出端分别与泵油系统300、加热系统 210相连,取力传动装置用于为泵油系统300和加热系统210提供动力;电气系统400,电气系统400包括发电机,发电机与加热系统210相连;其中,加热系统210包括第一电加热棒组件212和第二电加热棒组件214,第一电加热棒组件212用于连接电气系统400和/或外接电源,第二电加热棒组件 214用于连接外接电源。

37.根据本实施例提供的润滑油运输和加注装置10,包括底盘100、油罐 200、泵油系统300、取力传动装置和电气系统400。油罐200位于底盘100 上,包括罐体230和加热系统210,加热系统210用于加热罐体230。可以理解,在原来单一保温油罐200的基础上,增加了加热系统210,可以实现低温条件下,润滑油的加温保温,采用取力传动装置驱动发电机,给加热系统210提供加热润滑油的电力,从而更加有效的维持润滑油的温度,保证最佳的输送粘度。其中,加热系统210包括第一电加热棒组件212和第二电加热棒组件214,第一电加热棒组件212既可接电气系统400也可与外接电源相连,第二电加热棒组件214只与外接电源相连。加热系统210能够实现自发电加温和外接电源加温。另外为了使润滑油加温更加均匀充分,发电机马达回路与输油马达回路同时工作的时候可以实现润滑油的边循环边加温。多种加温方式组合可以充分满足不同情况下对润滑油的加温。

38.其中,第一电加热棒组件212的功率小于第二电加热棒组件214的功率,因此在罐体230内油料较少的情况下,只需启动第一电加热棒组件 212即可完成加温作业。

39.进一步地,取力传动装置包括取力器和联轴器,取力器从底盘100的发动机取力,为泵油系统300,加温系统提供动力。取力器安装在变速箱上,取力器齿轮与变速箱齿轮的啮合与断开靠电磁阀控制气动机构的动作实现。该取力器设有联锁装置,汽车行驶时不能工作。

40.在上述实施例中,泵油系统300包括油泵和加油枪,能够实现加油枪加油、管加油、管装油、移动泵站、循环搅拌等作业功能。

41.进一步地,液压系统500包括双联液压泵、气控多路换向阀、液压马达、液压油箱、卷盘控制器和单向阀,可控制和调节发电机、油泵以及加油胶管卷盘的展收及制动作业。具体地,液压系统500为双泵系统,取力器通过联轴器直接带动双联液压泵,其中一个液压泵连接油泵及加油胶管卷盘操纵回路,通过气控换向阀来分别控制大梁左右两侧的液压马

达,进而控制油泵及加油卷盘马达工作,两个液压马达不能同时工作;另外一个液压泵连接发电机的的操纵回路。发动机输出动力经取力传动装置、双联液压泵、液压管路、液压马达后,驱动发电机发电,发电机发电后,接通主电源,通过操纵室800仪表板上的电加热手动旋钮开关可控制主继电器闭合、断开,进而控制加热启动、停止。

42.在上述实施例中,润滑油运输和加注装置10还包括气动系统600,气动系统600主要由气瓶、气处理三联件、截止阀、电磁阀组、空气分配器、手控二位三通阀、紧急熄火手控阀和气管路组成。其中,通过控制电磁阀组同时打开或关闭相应的气控阀,能够实现自动加油作业。转动空气分配器打开或关闭相应的气控阀,能够实现手动加油作业。气动系统600 还能够启动、停止油泵和发电机,停止油泵或发动机工作后使手油门复位,发动机在紧急状态下停机。

43.在一些实施例中,为了便于控制发动机转速,在操纵室800内装有油门控制装置。油门控制装置由气缸、支座、油门控制手柄、扇齿轮、齿条、支承和钢丝绳等组成,通过钢丝绳连接发动机油门调节系统,油门控制手柄通过弹簧力的作用可在0

°

~90

°

范围内任意位置停留,实现发动机从怠速到最高转速间的无级调速。

44.在上述实施例中,润滑油运输和加注装置10还包括操纵室800,操纵室800内安装两个胶管卷盘、泵油系统300、油门控制装置及部分管路等。操纵室800两侧采用上翻式门,内外门板结构,作业时可遮阳避雨。

45.如图2和图3所示,在一些实施例中,油罐200还包括人孔盖220、护栏 222、液位测量仪224、温度传感器、沉淀槽228和放沉管路.罐体230由三层组成,包括内层、中间层和外层.内层由厚度为4mm的钢板焊接而成,中间层是厚度为100mm的聚氨酯泡沫塑料构成的保温层,外层是厚度为1mm 的不锈钢蒙皮。其中,油罐200采用鞍座方式与副车架联接,顶部设有护栏222。内部装有液位测量仪224,油罐200内油量可直接通过安装在仪表板上的液位显示屏显示油量,也可在电脑控制面板上读取。油罐200内部装有第一电加热棒组件212和第二电加热棒组件214,用于对润滑油的加热;罐内还装有温度传感器,可以检测油罐200内润滑油的温度并在控制箱面板及电脑控制面板上显示。油罐200下部设有连接放沉管路的沉淀槽228。

46.在上述实施例中,润滑油运输和加注装置10还包括控制系统,控制系统由自动控制系统900和手动控制系统两部分组成,正常作业使用自动控制系统900,所有作业功能一键式操作选择,系统自动完成气动阀的开闭和输油泵的启停。当自动控制系统900出现故障时,采用手动控制系统,根据阀门操作表操作相应功能所对应的气动阀及输油泵进行作业控制。两种控制方式互为冗余,确保系统作业安全、稳定、可靠。控制系统用于控制整车负载的工作。

47.进一步地,自动控制系统900由测控电脑、传感器、输出控制组件三部分组成。用于控制相应的设备以完成加油、余油排空等作业。具体地,自动控制系统900从转速传感器、压力传感器、流量计发讯器、液位测量仪224等传感器采集来的转速脉冲信号、压力电流信号、流量脉冲信号和液位总线信号,经转换、处理、计算出转速、压力、流量、液位等数据,并在显示屏上显示,根据测量的转速、压力、流量、液位等数据对油泵、发电机、阀门等相应的设备进行控制,完成加油、余油排空等作业。

48.其中,自动控制系统900不仅可以实现自动和手动加油、装油、余油排空等作业功

能,具有手动加温功能,自动控制系统900还可以实现加油量及加油流量显示,并可以按照预先设定的加油量或者加油流量进行加油作业。自动控制系统900还具有作业参数的显示及报警功能,能实时显示油泵出口压力、过滤器压差、液压系统500压力及油温、加热棒表面温度、储油油温、油罐200油量,并具有超限报警功能,实时监测油泵进口压力、油泵转速等参数。在加/装油作业时,如果油罐200油量超下限或上限,可自动关闭底阀并停止作业。自动控制系统900还具有油料保障的自动化管理功能、在线帮助功能和紧急停机功能,如加油记录的生成、存储、查询、拷贝等。

49.如图1至图3所示,根据本发明提出的一个具体实施例的润滑油运输和加注装置10,包括底盘100、操纵室800、泵油系统300、油罐200、液压系统500、控制系统和气动系统600。润滑油运输和加注装置10可以实现保温、自发电加温、外接电源加温、循环加温等多种保温加温方式。可以实现常温情况下润滑油的运输、加注、计量、余油排空功能,油罐 200采用保温油罐200、并增加加热棒,可以实现低温情况下润滑油的保温、加温。加热系统210采用自发电和外接电源及终端配置电加温棒的加温方式。电加温棒总功率45kw,分为两组。其中一组为13.3kw的电加温棒,既可接自发电系统也可与外接电源相连,另一组电加温棒31.7kw只与外接电源相联。因此在罐内油料较少的情况下,只需启动13.3kw的电加温棒即可完成加温作业。另外为了使润滑油加温更加均匀充分,发电机马达回路与输油马达回路同时工作的时候可以实现润滑油的边循环边加温。多种加温方式组合可以充分满足不同情况下对润滑油的加温。润滑油运输和加注装置10模块化加温热统,能够有选择地拆装加热模块。

50.具体地,油罐200采用鞍座方式与副车架联接,顶部设有护栏222及两个人孔并配有螺栓固定人孔盖220,打开人孔盖220,可进入油罐200内进行维修和清洗。人孔盖220上装有观察口盖,当需要观察罐内情况或由观察口向罐内注油时,可扳起手把,压杆连同观察盖一起打开。油罐200内装有隔爆型浮球液位传感器,可在电脑控制面板上读取油量值,能检测油罐200内高、低液位并报警。另外罐内装有两组功率分别为13.3kw及 31.7kw的电加温棒,用于对润滑油进行加温,罐上还装有温度传感器,能检测油罐200内液体的温度并在控制箱面板及电脑控制面板上加以显示。罐体230外部附一层玻璃纤维作为保温层,保温层外铺设1mm厚的蒙皮。油罐200下部设有沉淀槽228连接放沉管路。油罐200两侧设置输油胶管筒,每个筒内放置排吸胶管各一根,胶管固定牢靠。

51.液压系统500主要由三联泵、多路换向阀、合流换向阀、速度控制块、平衡阀、安全阀、马达、油缸、油箱和滤油器等组成,包括供油回路、输油马达回路、发电机马达回路、支腿回路,分别用于驱动输油泵、发电机和液压支腿等设备。三联柱塞泵相当于三个单独的泵同时供油,其中第一个泵专门为发电机马达回路供油,保证发电机马达有稳定的转速,第二个泵专门为输油马达回路供油,第三个泵为卷盘马达回路供油。由于卷盘回路与输油马达回路不同时工作,输油马达回路工作时,将第二和第三个泵合流供油,这样可以实现不同油品的流量控制。另外为了使润滑油加温更加均匀充分,发电机马达回路与输油马达回路同时工作的时候可以实现润滑油的边循环边加温。

52.底盘100上设有增压发动机,加火焰预热装置,安装双级机油泵,喷油泵采用全程调速泵。安装变速器,带驻车取力和行车取力,驻车取力器法兰右后上输出,取力器操纵机构能互锁(停车取力,行车不取力),行车取力安装在变速器底部。前置消声器,带防火装置,

排气口向右。采用 180ah低温蓄电池,搭铁线移至驾驶室前下方,搭铁线外部装有保护套。带灯光管制开关,增加外部照明控制开关。

53.取力传动装置采用取力器从底盘100发动机取力,为泵油系统300,加温系统提供动力。取力器安装在汽车变速箱上,取力器齿轮与变速箱齿轮的啮合与断开靠电磁阀控制气动机构的动作实现。该取力器设有联锁装置,汽车行驶时不能工作。

54.为了便于控制发动机转速,在操纵室800内装有油门控制装置。油门控制装置由气缸、支座、油门控制手柄、扇齿轮、齿条、支承和钢丝绳等组成,通过钢丝绳连接发动机油门调节系统,油门控制手柄通过弹簧力的作用可在0

°

~90

°

范围内任意位置停留,实现发动机从怠速到最高转速间的无级调速。

55.控制系统由自动控制系统900和手动控制系统两部分组成,正常作业使用自动控制系统900,所有作业功能一键式操作选择,系统自动完成气动阀的开闭和输油泵的启停。当自动控制系统900出现故障时,采用手动控制系统,根据阀门操作表操作相应功能所对应的气动阀及输油泵进行作业控制。两种控制方式互为冗余,确保系统作业安全、稳定、可靠。控制系统用于控制整车负载的工作。自动控制系统900由测控电脑、传感器、输出控制组件三部分组成。用于控制相应的设备以完成加油、余油排空等作业。

56.自动控制系统900从转速传感器、压力传感器、流量计发讯器、液位测量仪224等传感器采集来的转速脉冲信号、压力电流信号、流量脉冲信号和液位总线信号,经转换、处理、计算出转速、压力、流量、液位等数据,并在显示屏上显示,根据测量的转速、压力、流量、液位等数据对油泵、发电机、阀门等相应的设备进行控制,完成加油、余油排空等作业。

57.以上结合附图详细说明了本发明的技术方案,通过本发明的技术方案,可以实现低温条件下,润滑油的运输和加温保温。

58.在本发明中,术语“第一”、“第二”、“第三”仅用于描述的目的,而不能理解为指示或暗示相对重要性;术语“多个”则指两个或两个以上,除非另有明确的限定。术语“安装”、“相连”、“连接”、“固定”等术语均应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或一体地连接;“相连”可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

59.本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或单元必须具有特定的方向、以特定的方位构造和操作,因此,不能理解为对本发明的限制。

60.在本说明书的描述中,术语“一个实施例”、“一些实施例”、“具体实施例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或实例。而且,描述的具体特征、结构、材料或特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

61.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1