一种液氢转运、移动加氢与转注槽罐车

1.本发明涉及液氢储运技术领域,特别是涉及一种液氢转运、移动加氢与转注槽罐车。

背景技术:

2.液氢槽车是液氢工厂与液氢加氢站之间转运液氢的主要载体。一个液氢工厂需要配备多辆液氢槽车,一辆液氢槽车根据容量,可为多个液氢加氢站提供液氢。即先将液氢工厂生产并被储存在大型液氢储罐中的液氢,分发到液氢槽车中,液氢槽车再将液氢分发到液氢加氢站的储罐中。

3.无论是传统的燃油发动机,还是新能源车辆(如电动车、cng车),都可能出现动力源耗尽而距离补给站(加油站、充电站、加气站)较远的情况,一般会采用拖车拖到补给站或在现场补给能源的方法。对于液氢动力车辆,也可以采用移动补给的方法,为氢能车辆补充能量。但目前液氢加氢站数量都较少,因此采用移动液氢槽车加氢(或液氢槽罐车不动,液氢车辆来加氢),弥补液氢加氢站不足的现实,可以推进液氢能源车辆的发展。

4.在液氢槽车运行过程中,有时需要在液氢槽车之间进行转注。比如,液氢加氢站面向用户开放,用量存在波动,这就可能导致液氢槽车存在槽内液氢有剩余但不能满足一个液氢加氢站需求的情形。为了减少液氢运输成本,就需要在液氢槽车之间进行转注。或者在液氢槽车出现故障时,也需要进行转注。但目前缺乏一种能够适用多应用场景的液氢转运、移动加氢与转注槽罐车,无法满足现有的液氢储运的需要。

技术实现要素:

5.本发明的目的是,提供一种液氢转运、移动加氢与转注槽罐车,可以进行液氢转运、移动液氢加注、槽车之间转注,应对液氢加氢站波动的液氢需求,满足液氢转运时多种情形的需求。

6.本发明提供了一种液氢转运、移动加氢与转注槽罐车,包括液氢槽罐车和均设置于所述液氢槽罐车的排气路、自增压回路、液氢加注路以及液氢输送路,其中所述自增压回路用于利用外界热量加热所述液氢槽罐车中的液氢,使得所述液氢槽罐车中的液氢压力升高,从而建立所述液氢槽罐车与被加注容器的压差,使得液氢从所述液氢槽罐车中流入到被加注容器中;所述液氢加注路用于连接液氢工厂或液氢储罐,以对所述液氢槽罐车加注液氢;所述液氢输送路用于将所述液氢槽罐车的液氢转注到液氢储罐、液氢槽车、液氢车辆中的一种或多种;所述排气路用于将所述液氢转运、移动加氢与转注槽罐车在液氢转运、移动加氢以及液氢转注过程中所产生的蒸发冷氢气排出,和用于所述蒸发冷氢气的冷量回收。

7.在本发明的一实施例中,所述液氢槽罐车包括车体和设置在所述车体上的液氢槽罐,所述液氢槽罐包括內罐、外罐以及设置在所述內罐和所述外罐之间的夹层,所述夹层内设置为高真空环境,所述夹层中设置有换热板和绝热材料,所述液氢转运、移动加氢与转注

槽罐车包括用于与氢气回收或排放管路连接的第一接口、第二接口和第三接口,设置在所述液氢槽罐的顶部的第四接口,以及设置在所述排气路上的第一阀门、第二阀门以及第三阀门;所述排气路包括第一排气路、第二排气路以及第三排气路,所述第一排气路依次连接所述第四接口、所述第二阀门、所述换热板以及所述第一接口;所述第二排气路依次连接所述第二接口、所述第一阀门、所述换热板以及所述第一接口;所述第三排气路依次连接所述第四接口、所述第三阀门以及所述第三接口。

8.在本发明的一实施例中,所述液氢转运、移动加氢与转注槽罐车还包括设置于所述液氢槽罐的底部的第五接口和连接于所述第二阀门、所述第三阀门以及所述第四接口的第四阀门,所述自增压回路依次连接所述第五接口、所述第四阀门以及所述第四接口。

9.在本发明的一实施例中,所述换热板与所述夹层内的真空多层绝热材料或冷屏换热,所述第五接口和所述第四阀门之间以及所述第四接口与所述第二阀门和所述第三阀门之间采用双层真空绝热管道。

10.在本发明的一实施例中,所述液氢加注路包括上加注路和下加注路,所述液氢转运、移动加氢与转注槽罐车还包括用于与液氢工厂或液氢储罐连接的第六接口、设置于所述液氢槽罐的顶部的第七接口、设置于所述液氢槽罐的底部的第八接口、连接所述第六接口和所述第七接口的第五阀门以及连接所述第六接口和所述第八接口的第六阀门,所述上加注路依次连接所述第六接口、所述第五阀门以及所述第七接口,所述下加注路依次连接所述第六接口、所述第六阀门以及所述第八接口。

11.在本发明的一实施例中,所述液氢转运、移动加氢与转注槽罐车还包括连接于所述第六接口、所述第五阀门、所述第六阀门的第七阀门。

12.在本发明的一实施例中,所述液氢输送路包括大流率氢输送路和小流率氢输送路,所述大流率氢输送路用于将所述液氢槽罐中的液氢转注到液氢储罐或液氢槽车中,所述小流率氢输送路用于液氢车辆的移动加注,所述大流率氢输送路和所述小流率氢输送路采用自增压的方式加注液氢和/或采用输送泵的方式加注液氢。

13.在本发明的一实施例中,所述液氢转运、移动加氢与转注槽罐车还包括均设置于所述液氢槽罐的第九接口和第十接口、用于与液氢储罐或液氢槽车连接的第十一接口、用于与液氢车辆连接的第十二接口、连接于所述第九接口和所述第十一接口的第八阀门、以及连接于所述第十接口和所述第十二接口的第九阀门;所述大流率氢输送路包括依次连接所述第九接口、第八阀门以及所述第十一接口的第一大流率氢输送路,所述小流率氢输送路包括依次连接所述第十接口、所述第九阀门以及所述第十二接口的第一小流率氢输送路。

14.在本发明的一实施例中,所述液氢转运、移动加氢与转注槽罐车还包括用于与液氢储罐或液氢槽车连接的第十三接口、用于与液氢车辆连接的第十四接口、连接于所述第十三接口的第一输送泵、设置在所述第一输送泵和所述第九接口之间的第十阀门、连接于所述第十四接口的第二输送泵、以及设置在所述第二输送泵和所述第十接口之间的第十一阀门;所述大流率氢输送路包括依次连接所述第九接口、所述第十阀门、所述第一输送泵和所述第十三接口的第二大流率氢输送路;所述小流率氢输送路包括依次连接所述第十接口、所述第十一阀门、所述第二输送泵和所述第十四接口的第二小流率氢输送路。

15.在本发明的一实施例中,所述第一输送泵和所述第二输送泵为外置式液氢泵或内

置式潜液泵。

16.本发明的所述液氢转运、移动加氢与转注槽罐车设计有所述排气路、所述自增压回路、所述液氢加注路以及所述液氢输送路,能够弥补目前液氢加氢站不足的现实,可以进行液氢转运、移动液氢加注、槽车之间转注,可应对液氢加氢站波动的液氢需求,也可以作为移动液氢加氢站,满足液氢转运时多种情形的需求,同时所述液氢转运、移动加氢与转注槽罐车还能够回收这些过程中所产生的蒸发冷氢气的冷量,减少资源浪费。

17.通过对随后的描述和附图的理解,本发明进一步的目的和优势将得以充分体现。

附图说明

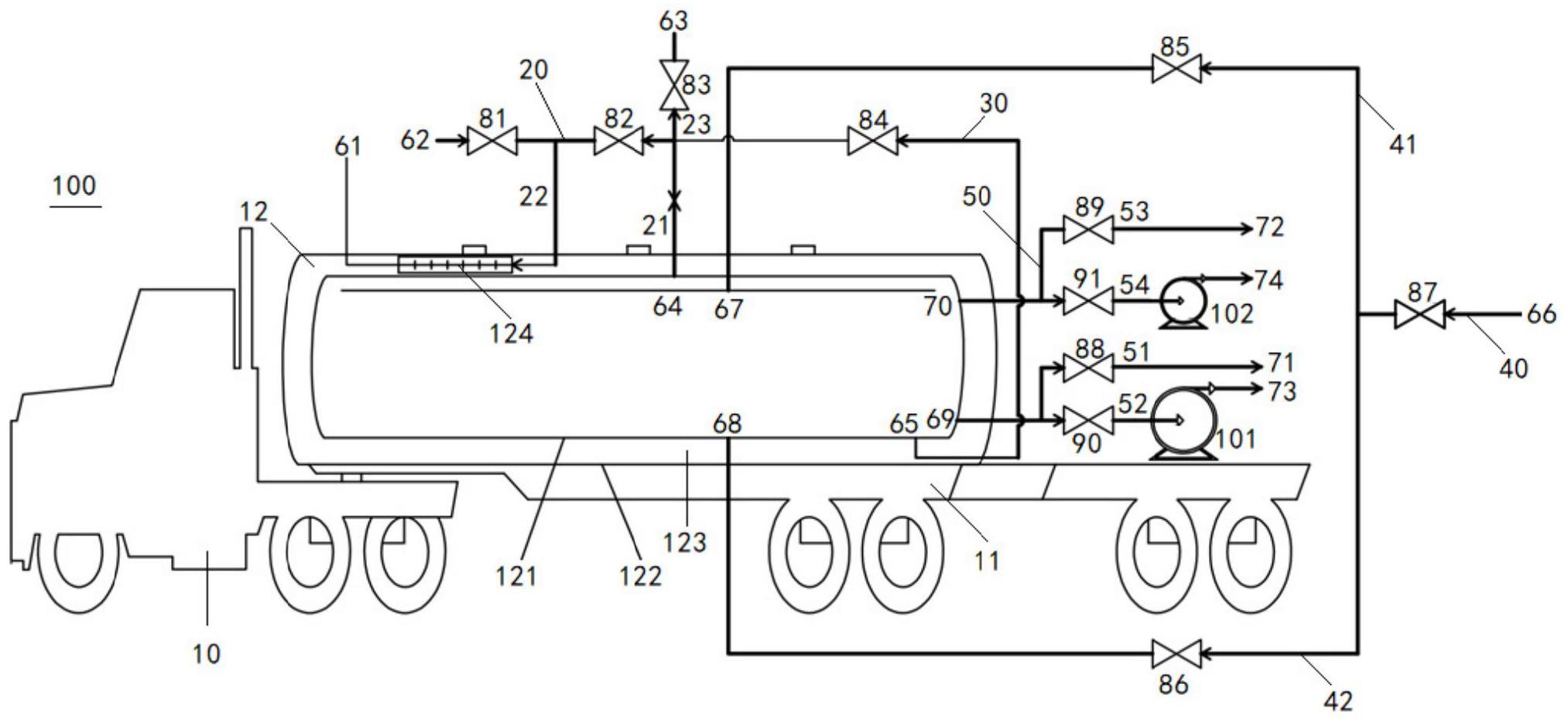

18.图1为本发明的一优选实施例的所述液氢转运、移动加氢与转注槽罐车的结构示意图,其中箭头方向代表流体流动方向。

19.附图标号说明:液氢转运、移动加氢与转注槽罐车100;液氢槽罐车10;车体11;液氢槽罐12;內罐121;外罐122;夹层123;换热板124;排气路20;第一排气路21;第二排气路22;第三排气路23;自增压回路30;液氢加注路40;上加注路41;下加注路42;液氢输送路50;第一大流率氢输送路51;第二大流率氢输送路52;第一小流率氢输送路53;第二小流率氢输送路54;第一接口61;第二接口62;第三接口63;第四接口64;第五接口65;第六接口66;第七接口67;第八接口68;第九接口69;第十接口70;第十一接口71;第十二接口72;第十三接口73;第十四接口74;第一阀门81;第二阀门82;第三阀门83;第四阀门84;第五阀门85;第六阀门86;第七阀门87;第八阀门88;第九阀门89;第十阀门90;第十一阀门91;第一输送泵101;所述第二输送泵102。

具体实施方式

20.以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。在以下描述中界定的本发明的基本原理可以应用于其他实施方案、形变方案、改进方案、等同方案以及没有背离本发明的精神和范围的其他技术方案。

21.本领域技术人员应理解的是,在本发明的揭露中,术语“竖向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系是基于附图所示的方位或位置关系,其仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此上述术语不能理解为对本发明的限制。

22.可以理解的是,术语“一”应理解为“至少一”或“一个或多个”,即在一个实施例中,一个元件的数量可以为一个,而在另外的实施例中,该元件的数量可以为多个,术语“一”不能理解为对数量的限制。

23.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接或可以相互通讯;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

24.本发明旨在提供一种适用于多应用场景的液氢转运、移动加氢与转注槽罐车,具有丰富的接口,可以满足多种场景的需求,弥补现阶段液氢加氢站不足的现实。如图1所示,根据本发明的一优选实施例的一种液氢转运、移动加氢与转注槽罐车100的具体结构被阐明。

25.具体地,所述液氢转运、移动加氢与转注槽罐车100包括液氢槽罐车10和均设置于所述液氢槽罐车10的排气路20、自增压回路30、液氢加注路40以及液氢输送路50,其中所述自增压回路30用于利用外界热量加热所述液氢槽罐车10中的液氢,使得所述液氢槽罐车10中的液氢压力升高,从而建立所述液氢槽罐车10与被加注容器的压差,使得液氢从所述液氢槽罐车10中流入到被加注容器中;所述液氢加注路40用于连接液氢工厂或液氢储罐,以对所述液氢槽罐车10加注液氢;所述液氢输送路50用于将所述液氢槽罐车10的液氢转注到液氢储罐、液氢槽车、液氢车辆中的一种或多种;所述排气路20用于将所述液氢转运、移动加氢与转注槽罐车100在液氢转运、移动加氢以及液氢转注过程中所产生的蒸发冷氢气排出,和用于所述蒸发冷氢气的冷量回收。

26.具体地,所述液氢槽罐车10包括车体11和设置在所述车体11上的液氢槽罐12,所述液氢槽罐12包括內罐121、外罐122以及设置在所述內罐121和所述外罐122之间的夹层123,所述夹层123中设置有换热板124和绝热材料,所述绝热材料为真空多层绝热材料,所述夹层123采用真空多层绝热等方式减少漏热,也可以在所述夹层123中加入冷屏,进一步减少漏热,降低蒸发率。

27.也就是说,所述夹层123中可以设置有真空多层绝热材料或冷屏,所述换热板124与所述夹层123内的真空多层绝热材料或冷热换热,本发明对此不作限制。

28.具体地,所述排气路20是将因槽罐漏热、加注损失等原因引起的蒸发冷氢气排出槽罐的管道。在这一实施例中,所述液氢转运、移动加氢与转注槽罐车100包括用于与氢气回收或排放管路连接的第一接口61、第二接口62和第三接口63,设置在所述液氢槽罐12的顶部的第四接口64,以及设置在所述排气路20上的第一阀门81、第二阀门82以及第三阀门83;所述排气路20包括第一排气路21、第二排气路22以及第三排气路23,所述第一排气路21依次连接所述第四接口64、所述第二阀门82、所述换热板124以及所述第一接口61;所述第二排气路22依次连接所述第二接口62、所述第一阀门81、所述换热板124以及所述第一接口61;所述第三排气路23依次连接所述第四接口64、所述第三阀门83以及所述第三接口63。

29.在液氢工厂对所述液氢槽罐12加注液氢时,加注过程中所产生的蒸发冷氢气通过所述第三排气路23回到液氢工厂。在离开液氢工厂后,为了利用蒸发冷氢气的冷量,所述液氢槽罐12中的蒸发冷氢气经由所述第四接口64、所述第一排气路21、所述第二阀门82和第三排气路22被放出后,就进入到所述内罐121和所述外罐122之间所述夹层123中,与所述夹层123中的多层绝热材料或冷屏进行换热,换热之后的氢气按照氢气排放要求进行排放,或进入发电模块中进行发电,以此实现对蒸发冷氢气冷量的回收利用。也就是说,换热之后的氢气可以经由所述第一接口61进入排放管路实现排放或者经由所述第一接口61进入回收管路,进而进入发电模块中进行发电,本发明对此不作限制。

30.在所述液氢槽罐12对其他储罐转注液氢时,转注过程中所产生的蒸发冷氢气经所述第二接口62、所述第一阀门81、第二排气路22进行冷量回收。值得一提的是,在所述换热板124中,可以填充仲氢-正氢催化剂,以回收仲氢向正氢转换的冷量。

31.具体地,所述自增压回路30通过利用外界热量加热部分液氢,使得槽罐中液氢压力升高,建立液氢槽罐12与被加注容器的压差,从而使得液氢从所述液氢槽罐12中流入到被加注容器中。也就是说,所述液氢转运、移动加氢与转注槽罐车100经由所述自增压回路30实现自增压液氢加注。

32.更具体地,在这一实施例中,所述液氢转运、移动加氢与转注槽罐车100还包括设置于所述液氢槽罐12的底部的第五接口65和连接于所述第二阀门82、所述第三阀门83以及所述第四接口64的第四阀门84,所述自增压回路30依次连接所述第五接口65、所述第四阀门84以及所述第四接口64。

33.特别地,在所述自增压回路30中,所述第五接口65和所述第四阀门84之间以及所述第四接口64与所述第二阀门82和所述第三阀门83之间采用双层真空绝热管道,其余管路采用单层管道,本发明对此不作限制。采用双层真空绝热管道的目的是减少漏热,降低氢气蒸发率。

34.进一步地,所述液氢加注路40包括上加注路41和下加注路42,用于对所述液氢槽罐12加注液氢。

35.具体地,所述液氢转运、移动加氢与转注槽罐车100还包括用于与液氢工厂或液氢储罐连接的第六接口66、设置于所述液氢槽罐12的顶部的第七接口67、设置于所述液氢槽罐12的底部的第八接口68、连接所述第六接口66和所述第七接口67的第五阀门85以及连接所述第六接口66和所述第八接口68的第六阀门86,所述上加注路41依次连接所述第六接口66、所述第五阀门85以及所述第七接口67,所述下加注路42依次连接所述第六接口66、所述第六阀门86以及所述第八接口68。

36.值得一提的是,所述液氢转运、移动加氢与转注槽罐车100还包括连接于所述第六接口66、所述第五阀门85、所述第六阀门86的第七阀门87。

37.进一步地,所述液氢输送路50包括大流率氢输送路和小流率氢输送路,所述大流率氢输送路用于将所述液氢槽罐12中的液氢转注到液氢储罐或液氢槽车中,所述小流率氢输送路用于液氢车辆的移动加注,所述大流率氢输送路和所述小流率氢输送路通过所述自增压回路30自增压加注液氢和/或通过输送泵加注液氢。

38.本发明布置两个液氢加注回路的原因在于:(1)液氢槽车转注到液氢储罐或槽罐中的流率理论上会大于给液氢车辆加注液氢,需要配置不同的管道和液氢泵;(2)给液氢车辆加注液氢,加注过程中蒸发的氢气一般需要回到液氢槽罐车10。

39.如图1所示,所述液氢转运、移动加氢与转注槽罐车100还包括均设置于所述液氢槽罐12的第九接口69和第十接口70、用于与液氢储罐或液氢槽车连接的第十一接口71、用于与液氢车辆连接的第十二接口72、连接于所述第九接口69和所述第十一接口71的第八阀门88、以及连接于所述第十接口70和所述第十二接口72的第九阀门89;所述大流率氢输送路包括依次连接所述第九接口69、第八阀门88以及所述第十一接口71的第一大流率氢输送路51,所述小流率氢输送路包括依次连接所述第十接口70、所述第九阀门89以及所述第十二接口72的第一小流率氢输送路53。

40.特别地,所述液氢转运、移动加氢与转注槽罐车100还包括用于与液氢储罐或液氢槽车连接的第十三接口73、用于与液氢车辆连接的第十四接口74、连接于所述第十三接口73的第一输送泵101、设置在所述第一输送泵101和所述第九接口69之间的第十阀门90、连

接于所述第十四接口74的第二输送泵102、以及设置在所述第二输送泵102和所述第十接口70之间的第十一阀门91;所述大流率氢输送路包括依次连接所述第九接口69、所述第十阀门90、所述第一输送泵101和所述第十三接口73的第二大流率氢输送路52;所述小流率氢输送路包括依次连接所述第十接口70、所述第十一阀门91、所述第二输送泵102和所述第十四接口74的第二小流率氢输送路54。

41.值得一提的是,所述第一输送泵101和所述第二输送泵102为外置式液氢泵或内置式潜液泵。

42.可以理解的是,所述大流率氢输送路和所述小流率氢输送路可以通过采用所述自增压回路30实现自增压加注液氢,和/或通过输送泵加注液氢,也就是说,所述大流率氢输送路和所述小流率氢输送路可以采用单独的一条输送管路结构实现液氢加注,也可以采用两条或两条以上的输送管路结构实现液氢加注,输送管路上可以设置有输送泵,也可以没有,本发明对此不作限制。

43.换句话说,根据实际情况,所述液氢转运、移动加氢与转注槽罐车100可以采用自增压建立压差输送液氢的方法而不采用输送泵,而且输送泵可以采用外置式的液压泵,也可以采用内置于所述液氢槽罐12内的潜液泵,输送泵的动力来源可来自槽罐车的发动机、排放的氢气发电,或者二者的混合供能,根据槽车容量、蒸发率等确定具体供能方式,本发明对此不作限制。

44.应该理解的是,图1所示的所述液氢转运、移动加氢与转注槽罐车100的结构,是为了说明液氢转运、移动加氢与转注槽罐车100发挥功能的基本结构,具体设计还要满足相应标准的要求,如图中配管的需求根据流量、流速要求、压力等确定,本发明对此不作限制。

45.所述液氢转运、移动加氢与转注槽罐车100包括的多种工况和对应的工作流程如下:

46.1.在液氢工厂,通过大型液氢储罐对所述液氢转运、移动加氢与转注槽罐车100加注液氢,加注过程的蒸发氢气进入液氢工厂储存或排放。

47.首先,在图1中的阀门都关闭的情况下,将所述第六接口66与液氢工厂的液氢储罐连接,将所述第三接口63与液氢工厂的氢气回收或排放管路相接。

48.其次打开所述第三阀门83、所述第七阀门87、所述第五阀门85(或所述第六阀门86),对所述液氢槽罐车10的所述液氢槽罐12加注液氢。

49.最后,在加注完成后,关闭所述第七阀门87、所述第五阀门85(或所述第六阀门86)以及所述第三阀门83,完成对所述液氢转运、移动加氢与转注槽罐车100的液氢加注过程。在罐内气压达到设定气压时,关闭阀门63。

50.2.通过所述液氢转运、移动加氢与转注槽罐车100的所述液氢槽罐12对加氢站的液氢储罐加注液氢,可采用自增压的方式或输送泵的方式加注液氢。加注过程的蒸发氢气可进入加氢站储存或排放。

51.2.1自增压加注液氢

52.首先,在图1中的阀门都关闭的情况下,将所述液氢槽罐12的所述第十一接口71与液氢加氢站的液氢储罐进口连接,将所述第一接口61与液氢加氢站的氢气回收或排放管路相接。

53.其次,将所述第四阀门84打开,再打开所述第八阀门88,以此利用所述自增压回路

30使得所述液氢槽罐12和液氢加氢站的液氢储罐之间产生压差,从而使得所述液氢槽罐12中的液氢流入液氢加氢站的液氢储罐中,实现自增压加注液氢。

54.最后,在完成加注后,关闭所述第四阀门84,打开所述第二阀门82,关闭所述第八阀门88,完成所述液氢转运、移动加氢与转注槽罐车100对加氢站的液氢储罐加注液氢的过程。

55.2.2输送泵(液氢泵或潜液泵)加注液氢

56.首先,在图1中的阀门都关闭的情况下,将所述第十三接口73与液氢加氢站的液氢储罐进口连接,将所述第一接口61与液氢加氢站的氢气回收或排放管路相接。

57.其次,打开所述第十阀门90,根据所述液氢槽罐车10的所述液氢槽罐12内的压力决定打开或关闭所述第二阀门82,启动所述第一输送泵101。具体地,当所述液氢槽罐12内的压力高于其设定的压力时,打开所述第二阀门82泄压,反之则关闭所述第二阀门82。

58.最后,在加注完成后,根据所述液氢槽罐车10的所述液氢槽罐12内的压力决定打开或关闭所述第二阀门82,关闭所述第十阀门90。

59.3.两台所述液氢转运、移动加氢与转注槽罐车100的液氢槽罐12之间转注液氢

60.与在液氢加氢站,通过所述液氢转运、移动加氢与转注槽罐车100的所述液氢槽罐12对加氢站的液氢储罐的加注液氢过程基本一致。

61.不同的是,两台所述液氢转运、移动加氢与转注槽罐车100均有排气路,均可进行排气。

62.4.采用所述液氢转运、移动加氢与转注槽罐车100作为移动液氢加氢站,可采用自增压的方式或采用输送泵的方式加注液氢。加注过程的蒸发氢气通过液氢槽车的换热板124进行冷量回收后排出。

63.4.1自增压加注液氢

64.首先,在图1中的阀门都关闭的情况下,将所述第十二接口72与被加注车辆液氢储罐进口连接,将所述第二接口62与被加注车辆的液氢储罐排气口相接。

65.其次,打开所述第四阀门84、所述第九阀门89和所述第一阀门81,进行自增压加注过程。

66.最后,在完成加注后,关闭所述第四阀门84、所述第一阀门81,打开所述第二阀门82,关闭所述第九阀门89。

67.4.2输送泵(液氢泵或潜液泵)加注液氢

68.首先,在图1中的阀门都关闭的情况下,将所述第十四接口74与被加注车辆的液氢储罐进口连接,将第二接口62与被加注车辆的液氢储罐排气口相接。

69.其次,打开所述第十一阀门91,根据所述液氢槽罐车10的所述液氢槽罐12的压力决定打开或关闭所述第二阀门82,启动所述第二输送泵102。

70.最后,在加注完成后,根据所述液氢槽罐车10的所述液氢槽罐12的压力决定打开或关闭所述第二阀门82,关闭所述第十一阀门91。

71.5.非加注过程中,根据所述液氢槽罐车10的所述液氢槽罐12的压力,调整所述第二阀门82的开闭。

72.可以理解的是,本发明提供了一种能够适应多场景应用的液氢槽车,所述液氢转运、移动加氢与转注槽罐车设计有所述排气路、所述自增压回路、所述液氢加注路以及所述

液氢输送路,能够弥补目前液氢加氢站不足的现实,可以进行液氢转运、移动液氢加注、槽车之间转注,可应对液氢加氢站波动的液氢需求,也可以作为移动液氢加氢站,满足液氢转运时多种情形的需求,同时所述液氢转运、移动加氢与转注槽罐车还能够回收这些过程中所产生的蒸发冷氢气的冷量,减少资源浪费。

73.以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

74.以上实施例仅表达了本发明的优选的实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1