一种灌油系统及高真空分段独立除气工艺的制作方法

1.本发明属于真空液压技术领域,特别涉及一种灌油系统及高真空分段独立除气工艺。

背景技术:

2.在航空航天领域一些产品生产制造过程中,产品核心部组件需要加工组装完成后还需进行特殊工质(硅油等)注满填充,而灌装工质填充前按要求必须进行高真空度除气操作以保证其内基本不含有空气。除气操作完成后再向基本存于真空状态的产品容腔灌装,以确保产品容腔灌满工质,达到特定使用要求。

技术实现要素:

3.本发明所解决的技术问题是提供一种灌油系统及高真空分段独立除气工艺,采用分段独立多次除气的方式,解决了产品灌油腔中真空度低容易含有空气的问题。

4.本发明采用的技术方案是:一种灌油系统,包括系统支架以及安装于系统支架上的灌油系统构件,第一管路为油罐a通过金属密封管件与油罐b连接固定作为系统初始进油口,油罐a与油罐b之间管路上安装第二真空膜片阀,产品灌油腔通过金属密封管路与油罐b连接,产品灌油腔与油罐b之间管路上安装第四真空膜片阀,第二管路为高真空泵进口通过金属密封管路与气瓶连接,高真空泵与气瓶之间管路上安装第三真空膜片阀和第一真空膜片阀,真空数显压力表通过金属密封管路连接固定使其处于高真空泵和第三真空膜片阀之间,第一真空膜片阀进口与气瓶出口管路连接固定作为灌装辅助进气口,另一端与第一管路连接保证与油罐b连接互通,第一管路与第二管路互通处位于油罐b和第二真空膜片阀之间管路上,第三管路为第五真空膜片阀进口通过快接法兰在产品灌油腔上端与第一管路连接,出口通过快接法兰在高真空泵前端与第二管路连接。

5.进一步优化,所述第四真空膜片阀进口通过快接法兰与油罐b下端管路连接固定,出口通过快接法兰与产品灌油腔上端管路连接固定。

6.进一步优化,所述第二真空膜片阀进口通过快接法兰与油罐a下端管路连接固定,出口通过快接法兰与油罐b上端管路连接固定。

7.进一步优化,所述第五真空膜片阀进口位于第四真空膜片阀与产品灌油腔之间,出口端位于第三真空膜片阀与高真空泵之间。

8.进一步优化,所述产品灌油腔上部管路设置有可观察油位的透明亚克力段,便于观察油位。

9.本发明还包括一种灌油系统的高真空分段独立除气工艺,包括以下步骤:

10.步骤1、调整系统初始状态,在油罐a中灌注硅油,硅油量要保证后续产品灌油腔填充灌满;

11.步骤2、对油罐b抽真空,旋转第三真空膜片阀把手至开启状态其余真空膜片阀均关闭,然后开启高真空泵对油罐b进行抽真空操作,直至真空数显压力表示数在5pa以内关

闭高真空泵,紧接着旋转第三真空膜片阀把手至关闭;

12.步骤3、向油罐b注油,缓慢旋转第二真空膜片阀把手至开启状态其余真空膜片阀均关闭,油罐a中硅油会在大气压作用下缓慢进入油罐b中,直至硅油全部进入后旋转第二真空膜片阀把手至关闭;

13.步骤4、重复步骤2操作过程对油罐b中硅油进行除气;

14.步骤5、对产品灌油腔抽真空,旋转第五真空膜片阀把手至开启状态其余真空膜片阀均关闭,然后开启高真空泵对产品灌油腔进行抽真空除气操作,直至真空数显压力表示数在5pa以内旋转第五真空膜片阀把手至关闭,紧接着关闭高真空泵完成对产品灌油腔抽真空除气;

15.步骤6、向产品灌油腔注油,缓慢旋转第四真空膜片阀把手至开启状态其余真空膜片阀均关闭,油罐b中硅油会在重力作用下缓慢注入产品灌油腔。

16.进一步优化,进行所述步骤6时同时打开第一真空膜片阀使用气瓶中气体压力辅助灌装。本发明的有益效果是:

17.1、本发明采用了高真空泵动作形式,大大的提高了系统抽真空除气能力,提高灌装效率;

18.2、本发明采用了多级逐次抽真空除气,具有除气彻底、操作简单,灌装可靠特点。

附图说明

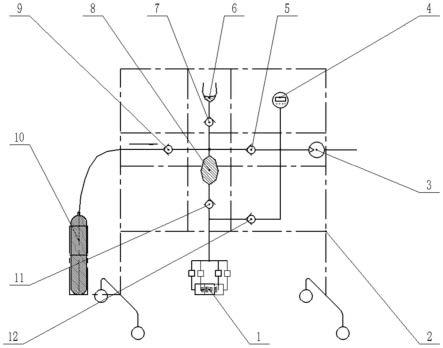

19.图1为灌油系统结构组成示意图。

20.附图标记:1-产品灌油腔,2-系统支架,3-高真空泵,4-真空数显压力表,5-第三真空膜片阀,6-油罐a,7-第二真空膜片阀,8-油罐b,9-第一真空膜片阀,10-气瓶,11-第四真空膜片阀,12-第五真空膜片阀。

具体实施方式

21.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步的详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

22.需要说明的是,术语“第一”、“第二”仅用于描述目的,而不能理解为指示相对重要性或指示技术特征的数量。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。以下结合具体实施例对本发明的具体实现进行更加详细的描述:

23.如图1所示,一种灌油系统,包括系统支架2以及安装于系统支架2上的灌油系统构件,整个灌油系统由三条管路连接的多个构件以及安装于管路中的多个真空膜片阀组成。第一管路为油罐a6通过金属密封管件与油罐b8连接固定作为系统初始进油口,油罐a6与油罐b8之间管路上安装第二真空膜片阀7,第二真空膜片阀7进口通过快接法兰与油罐a6下端管路连接固定,出口通过快接法兰与油罐b8上端管路连接固定。产品灌油腔1通过金属密封管路与油罐b8连接,产品灌油腔1与油罐b8之间管路上安装第四真空膜片阀11,第四真空膜片阀11进口通过快接法兰与油罐b8下端管路连接固定,出口通过快接法兰与产品灌油腔1上端管路连接固定。第二管路为高真空泵3进口通过金属密封管路与气瓶10连接,高真空泵3与气瓶10之间管路上安装第三真空膜片阀5和第一真空膜片阀9,真空数显压力表4通过金

属密封管路连接固定使其处于高真空泵3和第三真空膜片阀5之间,第一真空膜片阀9进口与气瓶10出口管路连接固定作为灌装辅助进气口,另一端与第一管路连接保证与油罐b8连接互通,第一管路与第二管路互通处位于第一管路的油罐b8和第二真空膜片阀7之间管路上,位于第二管路的第三真空膜片阀5和第一真空膜片阀9之间管路上。第三管路为第五真空膜片阀12进口通过快接法兰在产品灌油腔1上端与第一管路连接,出口通过快接法兰在高真空泵3前端与第二管路连接,第五真空膜片阀12进口位于第四真空膜片阀11与产品灌油腔1之间,出口端位于第三真空膜片阀5与高真空泵3之间。

24.产品灌油腔1上部管路设置有可观察油位的透明亚克力段,便于观察油位。气瓶10中气体为氮气。

25.本发明还包括一种灌油系统的高真空分段独立除气工艺,包括以下步骤:

26.步骤1、调整系统初始状态,在油罐a6中灌注硅油,硅油量要保证后续产品灌油腔1填充灌满;

27.步骤2、对油罐b8抽真空,旋转第三真空膜片阀5把手至开启状态其余真空膜片阀均关闭,然后开启高真空泵3对油罐b8进行抽真空操作,直至真空数显压力表4示数在5pa以内关闭高真空泵3,紧接着旋转第三真空膜片阀5把手至关闭;

28.步骤3、向油罐b8注油,缓慢旋转第二真空膜片阀7把手至开启状态其余真空膜片阀均关闭,油罐a6中硅油会在大气压作用下缓慢进入油罐b8中,直至硅油全部进入后旋转第二真空膜片阀7把手至关闭;

29.步骤4、重复步骤2操作过程对油罐b8中硅油进行除气;此过程为多次操作步骤,重复循环进行步骤2和步骤3的操作过程直至除净为准,可以通过真空计测量或者观察油箱十分钟无气泡产生;

30.步骤5、对产品灌油腔1抽真空,旋转第五真空膜片阀12把手至开启状态其余真空膜片阀均关闭,然后开启高真空泵3对产品灌油腔1进行抽真空除气操作,直至真空数显压力表4示数在5pa以内旋转第五真空膜片阀12把手至关闭,紧接着关闭高真空泵3完成对产品灌油腔抽真空除气;

31.步骤6、向产品灌油腔1注油,缓慢旋转第四真空膜片阀11把手至开启状态其余真空膜片阀均关闭,油罐b8中硅油会在重力作用下缓慢注入产品灌油腔1。

32.为了更好的灌油效果,进行步骤6时同时打开第一真空膜片阀9使用气瓶10中气体压力辅助灌装。

33.以上所述是本发明的具体实施例及所运用的技术原理,任何基于本发明技术方案基础上的任何修改、等效变换,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1