高压容器及其制造方法与流程

1.本发明涉及一种具有中空的内胆(liner)和从外侧覆盖该内胆的加强层的高压容器及其制造方法。

背景技术:

2.高压容器例如储存向燃料电池供给的氢气等。由于气体以高压储存,因此高压容器需要高强度。因此,高压容器具有内胆和从外侧覆盖该内胆的加强层。通过加强层抑制内胆的膨胀,使整个高压容器具有高强度。

3.在此,要求高压容器重量轻。因此,在多数情况下,选择纤维增强树脂作为加强层的材料。另外,内胆的原材料大多选择树脂。

4.上述结构的高压容器按如下方法制造。首先,制造内胆。具体而言,例如,通过进行使用熔融树脂的注塑成型来得到多个分割片。之后,通过将分割片彼此进行接合而得到内胆。或者,也可以通过日本发明专利公开公报特开2018-83391号所记载的吹塑成型得到内胆。在这种情况下,向插入到成型模具内的中空的预成型件(preform)供给气体。其结果,该预成型件膨胀。

5.接着,如日本发明专利公开公报特开2018-83391号所记载的那样,通过纤维缠绕法等将含浸有树脂的增强纤维卷绕在内胆的外壁上。随着树脂的固化,形成加强层。此外,在日本发明专利公开公报特开2017-140809号中提出了下述方法。首先,通过片材缠绕法将片材体卷绕在内胆的呈圆筒形状的主体部上。之后,通过纤维缠绕法卷绕线体而形成加强层。所述片材体和所述线体是含浸有树脂的增强纤维。

技术实现要素:

6.同一成型模具只能得到同一形状且同一尺寸的内胆。因此,在生产形状或尺寸相互不同的高压容器的情况下,需要准备型腔(cavity)的形状或尺寸相互不同的成型模具。但是,在这种情况下,设备投资高涨。另外,需要用于保管多个成型模具的空间。

7.本发明的目的在于解决上述技术问题。

8.根据本发明的一实施方式,提供一种高压容器,其具有中空的内胆和从外侧覆盖所述内胆的加强层,所述内胆具有:筒形状的主体部;和第1圆顶部及第2圆顶部,其分别与所述主体部的长边方向两端部相连,所述加强层具有:内侧加强层,其由纤维增强树脂构成且从外侧覆盖所述内胆;和外侧加强层,其由纤维增强树脂构成且从外侧覆盖所述内侧加强层,所述内侧加强层具有:第1覆盖部,其覆盖所述第1圆顶部;第2覆盖部,其覆盖所述第2圆顶部;和第3覆盖部,其覆盖所述主体部,所述第1覆盖部的朝向所述第3覆盖部的第1边缘面与所述第3覆盖部的朝向所述第1覆盖部的第2边缘面抵接,并且,所述第3覆盖部的朝向所述第2覆盖部的第3边缘面与所述第2覆盖部的朝向所述第3覆盖部的第4边缘面抵接,所述外侧加强层从外侧覆盖所述第1覆盖部、所述第3覆盖部和所述第2覆盖部。

9.另外,根据本发明的另一实施方式,提供一种高压容器的制造方法,该高压容器具

有中空的内胆和从外侧覆盖所述内胆的加强层,所述高压容器的制造方法包括第1成型工序、第2成型工序、预组装工序、加强层形成工序、插入工序和内胆成型工序,其中,在所述第1成型工序中,将含浸有树脂的增强纤维卷绕在第1成型模具上,成型由纤维增强树脂构成的筒状体;在所述第2成型工序中,将含浸有树脂的增强纤维卷绕在第2成型模具上,同时成型由纤维增强树脂构成的第1覆盖部和第2覆盖部;在所述预组装工序中,将所述筒状体的一部分或全部用作第3覆盖部,使所述第1覆盖部的朝向所述第3覆盖部的第1边缘面与所述第3覆盖部的朝向所述第1覆盖部的第2边缘面抵接,并且使所述第3覆盖部的朝向所述第2覆盖部的第3边缘面与所述第2覆盖部的朝向所述第3覆盖部的第4边缘面抵接,来预组装具有所述第1覆盖部、所述第3覆盖部和所述第2覆盖部的内侧加强层;在所述加强层形成工序中,将含浸有树脂的增强纤维卷绕于所述内侧加强层,得到从外侧覆盖所述内侧加强层的外侧加强层,由此得到具有所述内侧加强层和所述外侧加强层的加强层;在所述插入工序中,经由形成在所述第1覆盖部或所述第2覆盖部上的第1开孔、和形成在所述外侧加强层上且与所述第1开孔重叠的第2开孔,将中空预成型件插入所述内侧加强层内;在所述内胆成型工序中,在向所述中空预成型件的内部供给气体而使该中空预成型件膨胀后,使膨胀的所述中空预成型件固化,得到具有第1圆顶部、主体部和第2圆顶部、且所述第1圆顶部的外侧被所述第1覆盖部覆盖、所述主体部的外侧被所述第3覆盖部覆盖、所述第2圆顶部的外侧被所述第2覆盖部覆盖的内胆。

10.在本发明中,加强层具有内侧加强层和外侧加强层。内侧加强层具有第1覆盖部、第2覆盖部和第3覆盖部。通过以适当的长度制作第3覆盖部,且在内侧加强层的外侧设置外侧加强层,能够得到所期望长度的加强层。之后,使长度与该加强层的长度匹配的中空预成型件在加强层内膨胀。据此,能够得到所期望长度的高压容器。

11.因此,不需要准备各种形状或尺寸的成型模具。因此,能够实现设备投资的低廉化。另外,不需要保管多个成型模具的空间。因此,还能够实现高压容器的制造工位的省空间化。

12.根据参照附图对以下实施方式进行的说明,上述的目的、特征和优点应易于被理解。

附图说明

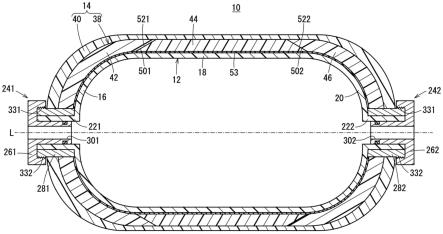

13.图1是本发明实施方式所涉及的高压容器的沿长边方向的侧面概略剖视图。

14.图2是第1圆顶部和第1圆顶部附近的主要部分放大图。

15.图3是第2圆顶部和第2圆顶部附近的主要部分放大图。

16.图4是本发明实施方式所涉及的高压容器制造方法的概略流程图。

17.图5是示意性表示使用筒式芯棒制作筒状体的状态的侧视图。

18.图6a是筒状体的概略侧面剖视图。图6b是从筒状体分割出的分割片的概略侧面剖视图。图6c是边缘面被实施了加工的分割片的概略侧面剖视图。

19.图7是表示将含浸纤维卷绕在筒式芯棒上时形成锥状倾斜面的状态的主要部分放大图。

20.图8a是宽度方向的尺寸逐渐变化的片材体的概略俯视图。图8b是表示将所述片材体卷绕在筒式芯棒上而形成第3覆盖部的状态的概略整体立体图。

21.图9是示意性表示使用胶囊式芯棒制作第1覆盖部和第2覆盖部的状态的侧视图。

22.图10a是脱离后的第1覆盖部和第2覆盖部的概略侧面剖视图。图10b是边缘面被实施了加工的第1覆盖部和第2覆盖部的概略侧面剖视图。

23.图11a是表示使第1覆盖部和第3覆盖部的边缘面彼此抵接的状态的概略侧面剖视图。图11b是表示使第3覆盖部和第2覆盖部的边缘面彼此抵接的状态的概略侧面剖视图。

24.图12是表示在预组装体上形成外侧加强层的状态的概略侧面剖视图。

25.图13是表示在内侧加强层的内壁涂布有润滑剂的状态的概略侧面剖视图。

26.图14是表示将中空预成型件插入加强层内的状态的概略侧面剖视图。

27.图15是表示使加强层内的中空预成型件膨胀而形成内胆的状态的概略侧面剖视图。

28.图16是表示矫正了内胆的形状的状态的概略侧面剖视图。

具体实施方式

29.以下,将直径逐渐缩小或扩大的倾斜面定义为“锥状倾斜面”。

30.图1是本实施方式所涉及的高压容器10的沿长边方向的侧面概略剖视图。该高压容器10具有作为内层的内胆12和作为外层的加强层14。

31.内胆12例如由聚乙烯、聚丙烯、聚酰胺、聚碳酸酯等树脂构成。或者,内胆12由不锈钢等金属构成。内胆12具有第1圆顶部16、主体部18和第2圆顶部20。主体部18被夹持在第1圆顶部16与第2圆顶部20之间。

32.第1圆顶部16呈直径从主体部18朝向离开方向缩小的杯形状。第1筒部221从第1圆顶部16的径向的中央部突出。第1筒部221向远离主体部18的方向延伸。如图2中详细所示,在第1筒部221设置有第1接口241。第1接口241具有第1内接口261和第1外接口281。第1筒部221被夹持在第1内接口261与第1外接口281之间。

33.第1内接口261的主体291插入到第1筒部221的中空内部。在该主体291上形成有沿第1筒部221的长边方向延伸的第1通路301。另外,在第1内接口261的顶端设有端帽部321。在端帽部321的内周壁形成有内螺纹331。与此相对,在第1外接口281的顶端形成有外螺纹332。第1外接口281的顶端进入端帽部321的内部。而且,外螺纹332与内螺纹331旋合。

34.主体部18(参照图1)的直径沿着该主体部18的长边方向大致恒定。因此,主体部18呈稍长的筒形状。

35.第2圆顶部20与第1圆顶部16相同。第2圆顶部20朝向离开主体部18的方向而直径缩小,由此形成为杯形状。第2筒部222从第2圆顶部20的径向上的中央部突出。第2筒部222向远离主体部18的方向延伸。因此,第2筒部222朝向与第1筒部221相反的方向。第1筒部221和第2筒部222位于单一的假想中心轴线l上。假想中心轴线l通过第1圆顶部16的径向中心和第2圆顶部20的径向中心,沿着内胆12的长边方向延伸。以下,将沿着假想中心轴线l的方向称为“高压容器10的轴线方向”。

36.如图3中详细所示,在第2筒部222上设置有第2接口242。第2接口242具有第2内接口262和第2外接口282。第2筒部222被夹持在第2内接口262与第2外接口282之间。

37.第2内接口262的主体292插入第2筒部222的中空内部。在该主体292上形成有沿第2筒部222的长边方向延伸的第2通路302。另外,在第2内接口262的顶端设有端帽部322。在

端帽部322的内周壁形成有内螺纹331。与此相对,在第2外接口282的顶端形成有外螺纹332。第2外接口282的顶端进入端帽部322的内部。而且,外螺纹332与内螺纹331旋合。

38.如图1所示,加强层14具有从外侧覆盖内胆12的内侧加强层38和从外侧覆盖内侧加强层38的外侧加强层40。内侧加强层38和外侧加强层40由在增强纤维中含浸有树脂基材的纤维增强树脂(frp)构成。即,内侧加强层38和外侧加强层40分别通过将图5等所示的含浸纤维47卷绕多圈而形成。此外,含浸纤维47是含浸有树脂的增强纤维。作为增强纤维,例示出碳纤维或玻璃纤维的长纤维或短纤维。在内侧加强层38和外侧加强层40中,所述树脂固化。

39.内侧加强层38具有第1覆盖部42、第3覆盖部44和第2覆盖部46。第1覆盖部42从外侧覆盖第1圆顶部16。第3覆盖部44从外侧覆盖主体部18。第2覆盖部46从外侧覆盖第2圆顶部20。第1覆盖部42、第3覆盖部44和第2覆盖部46呈直线状排列。

40.第1覆盖部42通过对含浸纤维47(参照图5)进行低螺旋缠绕而形成。第2覆盖部46也同样通过对含浸纤维47进行低螺旋缠绕而形成。即,第1覆盖部42和第2覆盖部46是低螺旋层。与此相对,第3覆盖部44通过对含浸纤维47进行环向缠绕而形成。即,第3覆盖部44是环向层。也可以将第3覆盖部44设为环向层和低螺旋层的混合层。

41.在第1覆盖部42的径向的中央部形成有第1贯插孔481(参照图2)。另外,第1覆盖部42的朝向第3覆盖部44的端部是开口端。该开口端具有第1边缘面501。第1边缘面501的内周缘接近第1圆顶部16,且该第1边缘面501的外周缘接近主体部18。即,第1边缘面501是随着从内周靠向外周而向主体部18突出的突出量变大的锥状倾斜面。

42.第3覆盖部44的两端是开口端。朝向第1覆盖部42的第1边缘面501的开口端具有第2边缘面521。第2边缘面521的内周缘接近第1圆顶部16,且该第2边缘面521的外周缘接近主体部18。即,第2边缘面521是随着从内周靠向外周而向第1圆顶部16突出的突出量变小的锥状倾斜面。第1边缘面501与第2边缘面521的倾斜方向彼此相反。第1边缘面501与第2边缘面521相互抵接。

43.另外,第3覆盖部44的朝向第2覆盖部46的开口端具有第3边缘面522。第3边缘面522的内周缘接近第2圆顶部20,并且该第3边缘面522的外周缘接近主体部18。即,第3边缘面522是随着从内周靠向外周而向第2圆顶部20突出的突出量变小的锥状倾斜面。

44.第2覆盖部46与第1覆盖部42相同。但是,在高压容器10的轴线方向上,第2覆盖部46与第1覆盖部42的朝向相反。在第2覆盖部46的径向上的中央部形成有第2贯插孔482(参照图3)。

45.第2覆盖部46的朝向第3覆盖部44的端部是开口端。该开口端具有第4边缘面502。第4边缘面502的内周缘接近第2圆顶部20,并且该第4边缘面502的外周缘接近主体部18。即,第4边缘面502是随着从内周靠向外周而向主体部18突出的突出量变大的锥状的倾斜面。第3边缘面522与第4边缘面502的倾斜方向彼此相反。第3边缘面522与第4边缘面502相互抵接。

46.在内侧加强层38(第1覆盖部42、第3覆盖部44和第2覆盖部46)的朝向内胆12的内壁上形成有润滑层53。润滑层53通过涂布后述的润滑剂102(参照图13)而形成。利用润滑层53防止内胆12的外衣壁附着在内侧加强层38的内壁上。此外,举出注塑成型等中的脱模材料作为润滑剂102的优选具体例。脱模材料的典型例子是有机硅类化合物。

47.外侧加强层40从外侧覆盖整个内侧加强层38。外侧加强层40主要通过对含浸纤维47进行高螺旋缠绕而形成。但是,也可以通过进行低螺旋缠绕来形成覆盖第1覆盖部42和第2覆盖部46的部分。在这种情况下,外侧加强层40是高螺旋层与低螺旋层的混合层。也可以替换为,外侧加强层40是高螺旋层的单一层。在这种情况下,在第1覆盖部42的径向中心附近不层叠外侧加强层40。同样,在第2覆盖部46的径向中心附近不层叠外侧加强层40。

48.在外侧加强层40上形成有第3贯插孔541(参照图2)。在高压容器10的轴线方向上,第3贯插孔541与第1覆盖部42的第1贯插孔481重叠。第1筒部221穿过第1贯插孔481和第3贯插孔541(参照图2)。第1筒部221的顶端向外侧加强层40的外侧露出。在该第1筒部221的顶端安装有第1接口241。另外,在外侧加强层40形成有第4贯插孔542(参照图3)。在高压容器10的轴线方向上,第4贯插孔542与第2覆盖部46的第2贯插孔482重叠。第2筒部222穿过第2贯插孔482和第4贯插孔542(参照图3)。第2筒部222的顶端向外侧加强层40的外侧露出。在该第2筒部222的顶端安装有第2接口242。

49.如图2所示,在第1内接口261的第1通路301上经由未图示的第1管接头连接有第1流通管601的第1端。在第1流通管601的第2端连接有未图示的高压气体供给源。在第1流通管601上设置有第1阀621。另外,如图3所示,在第2内接口262的第2通路302上经由未图示的第2管接头连接有第2流通管602的第1端。在第2流通管602的第2端连接有未图示的高压气体接收物。在第2流通管602设置有第2阀622。

50.本实施方式所涉及的高压容器10基本上如上述那样构成。以下,例示将高压容器10搭载于燃料电池车的情况来进行说明。但是,图1~图3所示的构成要素以外的构成要素没有特别图示。

51.在这种情况下,高压气体是氢气。另外,高压气体供给源例如是设置在氢气站的氢气储存罐。此外,高压气体接收物是燃料电池。

52.当高压容器10内的氢气达到规定压力以下时,需要向高压容器10中填充氢气。在这种情况下,驾驶员驾驶燃料电池车将其移动到氢气站。之后,驾驶员或作业员将供给软管连接于第1流通管601的第2端。通过该连接,设于供给软管的主阀和设于第1流通管601的第1阀621自动打开。第2阀622保持关闭的状态。

53.由于在第2阀622关闭的状态下主阀和第1阀621打开,因此氢气在第1通路301、第1管接头和第1流通管601中向内胆12流动。氢气被储存在内胆12的内部。

54.当高压容器10内的氢气上升到规定压力以上时,主阀和第1阀621关闭。驾驶员或作业员从第1流通管601拆下供给软管。而且,当驾驶员按下燃料电池车的起动开关时,第2阀622打开而向燃料电池供给氢气。此时,从内胆12排出的高压气体在第2通路302、第2管接头和第2流通管602中流动。

55.当驾驶员使燃料电池车的运转停止时,第2阀622关闭。因此,停止从高压容器10向燃料电池供给氢气。

56.然而,氢气(氢分子)的分子半径极小。因此,在内胆12为树脂制的情况下,氢气不可避免地透过内胆12。在此,在内侧加强层38的内壁形成有润滑层53。该润滑层53抑制内胆12的外壁与内侧加强层38的内壁彼此附着。因此,在氢气透过内胆12时,氢气的压力容易使内胆12的外壁和内侧加强层38的内壁分离。因此,氢气容易滞留在内胆12和内侧加强层38之间。

57.当内胆12内的氢气的压力下降时,内胆12与内侧加强层38之间的氢气经由设置于高压容器10的未图示的引导通路返回到第1通路301或第2通路302。氢气最终与内胆12内的氢气汇合。如此,通过在内侧加强层38的内壁上形成润滑层53,容易使透过内胆12的氢气返回到内胆12内。

58.另外,润滑层53防止内胆12的外壁附着在内侧加强层38的内壁上。因此,能够避免以内胆12的外壁与内侧加强层38的内壁的附着部位为起点而发生疲劳破坏。据此,能够提高高压容器10的耐用性。

59.下面,对本实施方式所涉及的高压容器10的制造方法进行说明。图4是高压容器10的制造方法的概略流程图。该制造方法具有第1成型工序s10、第2成型工序s20、预组装工序s30、加强层形成工序s40、插入工序s50和内胆成型工序s60。

60.在实施第1成型工序s10时,使用图5所示的筒式芯棒70(第1成型模具)。筒式芯棒70能够通过未图示的旋转机构以第1旋转轴72为中心进行旋转。

61.在第1成型工序s10中,例如进行纤维缠绕法。具体而言,首先,使第1旋转轴72和筒式芯棒70一体地旋转。从未图示的线轴(bobbin)向该筒式芯棒70送出含浸纤维47。含浸纤维47基本上环向缠绕。其结果,环向层被依次层叠在筒式芯棒70上,从而形成筒状体76。筒状体76由纤维增强树脂构成。此时,不特别需要将第2边缘面521和第3边缘面522形成为锥状倾斜面。

62.接着,如图6a所示,使筒状体76从筒式芯棒70脱离。筒式芯棒70的长度例如为大致4个高压容器10的第3覆盖部44的长度。因此,按图6a中的切割线cl切割筒状体76,如图6b所示,得到多个(例如,4个)适当长度的分割片78。通过得到所期望长度的分割片78,能够得到所期望长度的高压容器10。例如,也可以将整个筒状体76作为一个第3覆盖部44使用。

63.接着,进行第2边缘面及第3边缘面加工工序s15。即,对一个分割片78(或未被切割的筒状体76)的长边方向的第1端部和第2端部的边缘面实施加工。通过该加工,如图6c所示,在分割片78的第1端部形成外径随着朝向顶端而呈锥状地缩小的第2边缘面521。在分割片78的第2端部形成外径随着靠向顶端而呈锥状地缩小的第3边缘面522。即,得到具有作为锥状倾斜面的第2边缘面521和第3边缘面522的第3覆盖部44。

64.此外,在将整个筒状体76作为一个第3覆盖部44的情况下,还能够在将含浸纤维47卷绕于筒式芯棒70时形成作为锥状倾斜面的第2边缘面521和第3边缘面522。具体而言,如将第2边缘面521放大的图7所示,使环向层的层厚在作为长边方向端部的第1端部和第2端部的顶端最小。另外,使环向层的层厚随着离开顶端靠向长边方向中间部而变大。为此,在卷绕了环向层的下层80之后卷绕上层82时,将上层82的卷绕开始位置设为比下层80的卷绕开始位置靠长边方向中间部的部位。其结果,第2边缘面521和第3边缘面522形成为锥状倾斜面。在这种情况下,不需要进行第2边缘面及第3边缘面加工工序s15。

65.另外,如图8a和图8b所示,也可以使用含浸纤维47的片材体84进行片材缠绕法。在这种情况下,在将整个筒状体76作为一个第3覆盖部44时,优选使用图8a所示的片材体84。在该片材体84中,与长边方向正交的宽度方向的尺寸逐渐变短。即,若将先送出的先行部位的宽度设为w1,将后送出的后行部位的宽度设为w2,则w1>w2成立。

66.因此,随着将片材体84缠绕在筒式芯棒70上,如图8b所示,环向层的上层82的宽度变得比下层80窄。即,上层82的长边方向两端部比下层80的长边方向两端部更靠近长边方

向中间部。其结果,第2边缘面521和第3边缘面522形成为锥状倾斜面。因此,在这种情况下,也不需要进行第2边缘面及第3边缘面加工工序s15。

67.对第2成型工序s20进行说明。此外,第1成型工序s10和第2成型工序s20可以以不同顺序实施。或者,也可以与第1成型工序s10同时实施第2成型工序s20。在这种情况下,在任意的作业工位进行第1成型工序s10,同时在其他的作业工位进行第2成型工序s20。如此,不特别需要先进行第1成型工序s10和第2成型工序s20的一方,然后再进行第1成型工序s10和第2成型工序s20的剩余一方。

68.在实施第2成型工序s20时,使用图9所示的胶囊式芯棒90(第2成型模具)。胶囊式芯棒90具有第1杯状成型部921和第2杯状成型部922。在第1杯状成型部921和第2杯状成型部922中的各成型部中,一端部是开口端,剩余的另一端部是封闭端。第1杯状成型部921和第2杯状成型部922被第2旋转轴94保持。此时,第1杯状成型部921的开口端和第2杯状成型部922的开口端以彼此稍微分离的状态相向。

69.胶囊式芯棒90能够通过未图示的旋转机构以第2旋转轴94为中心进行旋转。

70.在第2成型工序s20中,例如进行纤维缠绕法。具体而言,首先,使第2旋转轴94和胶囊式芯棒90(第1杯状成型部921和第2杯状成型部922)一体地旋转。从未图示的线轴向该胶囊式芯棒90送出含浸纤维47。含浸纤维47基本上被低螺旋缠绕。其结果,低螺旋层依次层叠在胶囊式芯棒90上,形成由纤维增强树脂构成的胶囊形状体96。

71.接着,在胶囊形状体96继续旋转的状态下,使刀具98从胶囊形状体96的外侧向第1杯状成型部921和第2杯状成型部922的分离部位(切割线cm)行进。据此,胶囊形状体96被分割成两部分。其结果,得到第1覆盖部42和第2覆盖部46。之后,如图10a所示,使第1覆盖部42和第2覆盖部46从胶囊式芯棒90脱离。由于含浸纤维47没有被卷绕在第2旋转轴94上,因此在第1覆盖部42形成第1贯插孔481。同样,第2贯插孔482形成于第2覆盖部46。第1贯插孔481和第2贯插孔482是第1开孔。

72.接着,进行第1边缘面及第4边缘面加工工序s25。即,如图10b所示,对第1覆盖部42的开口端的边缘面实施加工。通过该加工,在第1覆盖部42上形成内径随着靠向开口端的顶端而呈锥状地扩大的第1边缘面501。对第2覆盖部46的开口端的边缘面也实施同样的加工。通过该加工,在第2覆盖部46上形成内径随着靠向开口端的顶端而呈锥状地扩大的第4边缘面502。即,得到具有作为锥状倾斜面的第1边缘面501的第1覆盖部42、和具有作为锥状倾斜面的第4边缘面502的第2覆盖部46。

73.接着,进行将内侧加强层38预组装的预组装工序s30。首先,如图11a所示,使第1覆盖部42的第1边缘面501与第3覆盖部44的第2边缘面521抵接。第1边缘面501和第2边缘面521是倾斜方向彼此相同的锥状倾斜面。因此,第1边缘面501与第2边缘面521相互重合而紧贴。因此,第1覆盖部42和第3覆盖部44不易发生相互错位。

74.之后,如图11b所示,使第3覆盖部44的第3边缘面522与第2覆盖部46的第4边缘面502抵接。第3边缘面522和第4边缘面502也是倾斜方向彼此相同的锥状倾斜面。因此,第3边缘面522与第4边缘面502相互重合而紧贴。因此,第3覆盖部44和第2覆盖部46不易发生相互错位。据此,得到内侧加强层38的预组装体。

75.如上所述,通过使第1边缘面501~第4边缘面502为锥状倾斜面,能够容易地将第1覆盖部42和第2覆盖部46定位于第3覆盖部44。此外,也可以与上述相反,在使第3边缘面522

与第4边缘面502抵接之后,使第1边缘面501与第2边缘面521抵接。

76.之后,将第1外接口281插入到第1覆盖部42的第1贯插孔481。另外,将第2外接口282插入第2覆盖部46的第2贯插孔482。在该状态下,接着进行加强层形成工序s40。在加强层形成工序s40中,在内侧加强层38的外侧设置外侧加强层40。

77.具体而言,例如,如图12所示,通过纤维缠绕法将含浸纤维47卷绕于预组装体(内侧加强层38)。此时,主要进行高螺旋缠绕,依次层叠高螺旋层。据此,得到从外侧覆盖内侧加强层38的外侧加强层40。由内侧加强层38和外侧加强层40形成加强层14。此外,还能够使外侧加强层40的一部分为低螺旋层。

78.外侧加强层40覆盖第1外接口281的从第1贯插孔481露出的部位的一部分。同样,外侧加强层40覆盖第2外接口282的从第2贯插孔482露出的部位的一部分。因此,在外侧加强层40中形成有与第1贯插孔481相连的第3贯插孔541和与第2贯插孔482相连的第4贯插孔542。第3贯插孔541和第4贯插孔542是第2开孔。

79.第1外接口281穿过第1贯插孔481和第3贯插孔541。第1外接口281的顶端从第3贯插孔541向外加强层40的外侧露出。另外,第2外接口282穿过第2贯插孔482和第4贯插孔542。第2外接口282的顶端从第4贯插孔542向外侧加强层40的外侧露出。

80.接着,进行涂布工序。例如,如图13所示,使涂布喷嘴100通过第1外接口281的内部,将该涂布喷嘴100插入内侧加强层38的内部。涂布喷嘴100朝向内侧加强层38的内壁。在该状态下,从涂布喷嘴100喷出润滑剂102。涂布喷嘴100相对于内侧加强层38相对旋转,并且从第1覆盖部42朝向第2覆盖部46相对于内侧加强层38进行移动。据此,润滑剂102被涂布在内侧加强层38的整个内壁上。润滑剂102附着在内侧加强层38的内壁上。据此形成润滑层53(参照图14)。

81.接着,进行插入工序s50。在插入工序s50中,如图14所示,将中空预成型件110插入内侧加强层38内。此外,中空预成型件110如后述那样膨胀而成为内胆12。中空预成型件110例如由上述的树脂构成,呈圆筒形状。

82.在将中空预成型件110插入加强层14内时,中空预成型件110的长边方向的第2端1122通过第1外接口281的内部。换言之,第2端1122经由第1外接口281穿过加强层14的第1贯插孔481和第3贯插孔541。之后,将第2端1122插入第2外接口282的内部。另外,中空预成型件110的长边方向的第1端1121插入第1外接口281的内部。据此,由第1外接口281和第2外接口282支承中空预成型件110。

83.接着,将图14所示的封闭部件114安装在中空预成型件110的例如第2端1122上。而且,经由加强层14加热中空预成型件110,使该中空预成型件110软化。在该状态下,进行内胆成型工序s60。即,经由第1端1121向中空预成型件110的内部供给压缩气体(例如,压缩空气)。中空预成型件110受到压缩气体的压力作用而膨胀。

84.膨胀的中空预成型件110的外壁的一部分比其他部分先抵接于内侧加强层38的内壁。之后,中空预成型件110的其他部分膨胀。在此过程中,该中空预成型件110的已抵接于内侧加强层38的内壁的部分,相对于内侧加强层38的内壁相对滑动。因此,中空预成型件110的外壁能够在与内侧加强层38抵接后,沿面方向延展。因此,能够使中空预成型件更易于膨胀。

85.中空预成型件110的膨胀例如通过该中空预成型件110的大部分外壁抵接于内侧

加强层38的内壁而结束。此时,中空预成型件110的形状大致对应于内侧加强层38的形状。即,中空预成型件110变化为图15所示的内胆12。内胆12具有第1圆顶部16、主体部18和第2圆顶部20。如上所述,第1圆顶部16被第1覆盖部42覆盖。主体部18被第3覆盖部44覆盖。第2圆顶部20被第2覆盖部46覆盖。第1端1121为第1筒部221,第2端1122为第2筒部222。

86.如此,在内胆成型工序s60中,进行将内侧加强层38作为模拟的成型模具而使中空预成型件110膨胀的吹塑成型。也可以为,在结束吹塑成型的时刻,例如在第1圆顶部16与第1覆盖部42之间、以及第2圆顶部20与第2覆盖部46之间形成有一些间隙。

87.在中空预成型件110充分膨胀而成为内胆12之后,停止向内胆12供给压缩气体。虽然也能够在该状态下使内胆12固化,但更优选向内胆12的内部供给冷却气体。这是因为冷却气体会促进内胆12的固化。

88.在这种情况下,优选以比吹塑成型时供给的压缩气体的压力高的高压供给冷却气体。冷却气体从内侧向外侧按压内胆12。据此,在内胆12上存在外壁不与内侧加强层38的内壁抵接的部位(例如,第1圆顶部16)的情况下,该部位被向内侧加强层38推压。其结果,如图16所示,该部位的外壁与内侧加强层38的内壁抵接。另外,冷却气体抑制内胆12因热收缩而向内侧收缩。

89.如此,通过使冷却气体的压力比吹塑成型时的压缩气体高,能够维持冷却过程中的内胆12的形状。因此,内胆12的内部空间的容积充分增大。即,内胆12具有能够储存大量气体(氢等)的内部空间。

90.如此,能得到具有内侧的内胆12和外侧的加强层14的高压容器10。由于上述理由,避免了形成膨胀不充分的内胆12。另外,由于内侧加强层38约束中空预成型件110,因此,避免了在膨胀后的内胆12上随着部位的不同而厚度发生变化的情况。而且,能够抑制在内胆12与第1圆顶部16或第2圆顶部20之间形成过剩的间隙。

91.之后,将第1内接口261的端帽部321的内螺纹331旋合于第1外接口281的顶端的外螺纹332(参照图2)。同样,将第2内接口262的端帽部322的内螺纹331旋合于第2外接口282的顶端的外螺纹332(参照图3)。据此,第1接口241被设置于第1筒部221,且第2接口242被设置于第2筒部222。

92.此外,在吹塑成型结束的时刻,内胆12的大部分的外壁抵接于内侧加强层38的内壁。在供给冷却气体时,外壁与内侧加强层38的内壁抵接的部位受到来自加强层14的按压。因此,抑制了该部位膨胀。

93.在一般的吹塑成型中,能够得到仿照成型模具的形状的成型件。因此,例如,在通过吹塑成型单独地成型具有不同长度的内胆12的情况下,需要单独地制造具有不同长度的成型模具。因此,设备投资高涨。

94.在本实施方式中,如上所述,能够适当地决定内侧加强层38的第3覆盖部44的长度。换言之,容易单独地得到不同长度的加强层14。例如,当加强层14的长度较大时,选择长度较长的中空预成型件110。与此相对,当加强层14的长度较小时,选择长度较短的中空预成型件110。之后,如上所述,在加强层14内使中空预成型件110膨胀。据此,能够得到与加强层14的长度对应的长度的内胆12。

95.由此可知,根据本实施方式,不需要准备各种长度的成型模具。因此,能够以低成本批量生产所希望长度的高压容器10。另外,也不需要保管成型模具的空间。因此,能够实

现高压容器10的制造工位的省空间化。

96.如上所述,根据本实施方式,提供一种高压容器(10),其具有中空的内胆(12)和从外侧覆盖所述内胆的加强层(14),所述内胆具有:筒形状的主体部(18);和第1圆顶部(16)及第2圆顶部(20),其分别与所述主体部的长边方向两端部相连,所述加强层具有:内侧加强层(38),其由纤维增强树脂构成且从外侧覆盖所述内胆;和外侧加强层(40),其由纤维增强树脂构成且从外侧覆盖所述内侧加强层,所述内侧加强层具有:第1覆盖部(42),其覆盖所述第1圆顶部;第2覆盖部(46),其覆盖所述第2圆顶部;和第3覆盖部(44),其覆盖所述主体部,所述第1覆盖部的朝向所述第3覆盖部的第1边缘面(501)与所述第3覆盖部的朝向所述第1覆盖部的第2边缘面(521)抵接,并且,所述第3覆盖部的朝向所述第2覆盖部的第3边缘面(522)与所述第2覆盖部的朝向所述第3覆盖部的第4边缘面(502)抵接,所述外侧加强层从外侧覆盖所述第1覆盖部、所述第3覆盖部和所述第2覆盖部。

97.在该结构中,通过以适当的长度制作第3覆盖部,且在内侧加强层的外侧设置外侧加强层,能够得到所期望长度的加强层。之后,使长度与该加强层的长度匹配的中空预成型件在加强层内膨胀。据此,能够得到期望长度的高压容器。

98.优选第1边缘面、第2边缘面、第3边缘面和第4边缘面是锥状倾斜面。在这种情况下,不易发生第1覆盖部相对于第3覆盖部的错位。同样,不易发生第2覆盖部相对于第3覆盖部的错位。即,可以容易地将第1覆盖部、第3覆盖部和第2覆盖部呈直线状排列。

99.优选在内侧加强层的与内胆相向的内壁上形成有润滑层(53)。润滑层抑制内胆附着于内侧加强层。在内胆由树脂构成的情况下,当储存氢气等分子半径小的气体时,该气体透过内胆。由于内胆没有附着在内侧加强层上,因此气体能够容易地滞留在内胆与内侧加强层之间。

100.另外,根据另一实施方式,提供一种高压容器(10)的制造方法,该高压容器(10)具有中空的内胆(12)和从外侧覆盖所述内胆的加强层(14),所述高压容器(10)的制造方法包括第1成型工序(s10)、第2成型工序(s20)、预组装工序(s30)、加强层形成工序(s40)、插入工序(s50)和内胆成型工序(s60),其中,在第1成型工序(s10)中,将含浸有树脂的增强纤维(47)卷绕在第1成型模具(70)上,成型由纤维增强树脂构成的筒状体(76);在第2成型工序(s20)中,将含浸有树脂的增强纤维卷绕在第2成型模具(90)上,同时成型由纤维增强树脂构成的第1覆盖部(42)和第2覆盖部(46);在预组装工序(s30)中,将所述筒状体的一部分或全部用作第3覆盖部(44),使所述第1覆盖部的朝向所述第3覆盖部的第1边缘面(501)与所述第3覆盖部的朝向所述第1覆盖部的第2边缘面(521)抵接,并且使所述第3覆盖部的朝向所述第2覆盖部的第3边缘面(522)与所述第2覆盖部的朝向所述第3覆盖部的第4边缘面(502)抵接,来预组装具有所述第1覆盖部、所述第3覆盖部和所述第2覆盖部的内侧加强层(38);在加强层形成工序(s40)中,将含浸有树脂的增强纤维卷绕于所述内侧加强层,得到从外侧覆盖所述内侧加强层的外侧加强层(40),由此得到具有所述内侧加强层和所述外侧加强层的加强层;在插入工序(s50)中,经由形成在所述第1覆盖部或所述第2覆盖部上的第1开孔(481、482)、和形成在所述外侧加强层上且与所述第1开孔重叠的第2开孔(541、542),将中空预成型件(110)插入所述内侧加强层内;在内胆成型工序(s60)中,在向所述中空预成型件的内部供给气体而使该中空预成型件膨胀后,使膨胀的所述中空预成型件固化,得到具有第1圆顶部(16)、主体部(18)和第2圆顶部(20)、且所述第1圆顶部的外侧被所述第1

覆盖部覆盖、所述主体部的外侧被所述第3覆盖部覆盖、所述第2圆顶部的外侧被所述第2覆盖部覆盖的内胆。

101.在该制造方法中,能够以任意的长度得到在第1成型工序中成型的筒状体。例如,在制作长形的筒状体时,能够在加强层内使长形的中空预成型件膨胀而得到长形的高压容器。相反,在制作短形的筒状体时,能够在加强层内使短形的中空预成型件膨胀而得到短形的高压容器。

102.在该实施方式中,在制作了所期望长度的加强层之后,使用长度与该加强层的长度匹配的中空预成型件来成型内胆。因此,不需要准备各种形状或尺寸的成型模具。因此,能够实现设备投资的低廉化。另外,不需要保管多个成型模具的空间。因此,还能够实现高压容器的制造工位的省空间化。

103.优选,在使膨胀后的中空预成型件固化时,供给温度比使所述中空预成型件膨胀时供给的气体低且压力比其高的冷却气体。由于冷却气体的温度低,因此会促进中空预成型件的冷却(固化)。另外,在中空预成型件中残留有膨胀不充分的部位的情况下,能够在该部位达到固化之前使该部位膨胀。这是因为冷却气体的压力较高。即,能够矫正中空预成型件的形状。

104.也可以将第1成型工序中得到的筒状体分割成多个分割片(78)。在这种情况下,将一个分割片用作第3覆盖部,来预组装内侧加强层。据此,能够通过一次第1成型工序得到多个所期望的长度的第3覆盖部。

105.在这种情况下,优选在第1成型工序之后,对各分割片进行第2边缘面及第3边缘面加工工序(s15)。即,将第3覆盖部的第2边缘面和第3边缘面加工成锥状倾斜面。另外,优选在第2成型工序之后,对第1覆盖部和第2覆盖部进行第1边缘面及第4边缘面加工工序(s25)。即,将第1覆盖部的第1边缘面和第2覆盖部的第4边缘面加工成锥状倾斜面。在预组装工序中使第1边缘面与第2边缘面抵接,且使第3边缘面与第4边缘面抵接。据此,不易发生第1覆盖部相对于第3覆盖部的错位。同样,不易发生第2覆盖部相对于第3覆盖部的错位。

106.还能够将整个筒状体用作第3覆盖部。在这种情况下,优选,在将含浸有树脂的增强纤维(含浸纤维)卷绕在第1成型模具上而获得筒状体时,使该筒状体的长边方向两端部厚度较小,并随着靠向该筒状体的长边方向中间部而厚度变大。据此,在第1成型工序中,能够得到具有由锥状倾斜面构成的第2边缘面和第3边缘面的筒状体。

107.具体而言,将含浸纤维卷绕在第1成型模具上而形成下层(80)之后,层叠上层(82)。此时,上层的卷绕开始位置比下层的卷绕开始位置更靠近长边方向中间部。通过反复进行该动作,使得在筒状体的长边方向两端部厚度较小,并随着靠向该筒状体的长边方向中间部而厚度变大。

108.或者,采用与长边方向正交的宽度方向的尺寸逐渐变短的片材体(84)。在这种情况下,在第1成型工序中,将片材体的宽度方向上的尺寸较长的一方作为前端卷绕在第1成型模具上。随着卷绕的进行,上层的宽度方向的端部比下层的宽度方向的端部更靠近筒状体的长边方向中间部。因此,通过反复卷绕,使得在筒状体的长边方向两端部厚度较小,并随着靠向该筒状体的长边方向中间部而厚度变大。

109.在任一情况下,均不需要进行第2边缘面及第3边缘面加工工序。此外,优选,与将第2边缘面和第3边缘面形成为锥状倾斜面相对应,将第1覆盖部的第1边缘面和第2覆盖部

的第4边缘面形成为锥状倾斜面。即,在第2成型工序之后进行将第1边缘面和第4边缘面加工成锥状倾斜面的第1边缘面及第4边缘面加工工序(s25)。

110.此外,作为获得筒状体的具体方法,例示片材缠绕法或纤维缠绕法。

111.优选,在进行插入工序之前,在内侧加强层的内壁上涂布润滑剂(102)(进行涂布工序)。据此,抑制内胆附着于内侧加强层。因此,在内胆为树脂的情况下,透过内胆的气体容易进入内胆与内侧加强层之间。另外,在内胆成型工序中,膨胀的中空预成型件的外壁相对于内侧加强层的内壁相对滑动。因此,中空预成型件的与内侧加强层的内壁抵接的部位能够沿着面方向延展。因此,中空预成型件能够进一步膨胀。

112.其结果,避免了形成变形不充分的内胆。即,防止了成为厚度随着部位不同而不同的内胆。另外,也能够防止成为形状歪曲的内胆。

113.此外,本发明不限于上述实施方式,在不脱离本发明的主旨的情况下,可以采用各种结构。

114.例如,不特别需要将第2接口242设置在第2圆顶部20上。在这种情况下,使第2圆顶部20和第2覆盖部46的径向上的中央部为封闭端。使用第2端为封闭端的中空预成型件进行吹塑成型以得到该高压容器10。

115.还能够安装阀来代替在第1外接口281(或第2外接口282)上安装第1内接口261(或第2内接口262)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1