一种用于冷能发电的工质气化器及其气化方法与流程

本发明属于lng冷能利用发电,具体地,涉及一种用于冷能发电的工质气化器及其气化方法。

背景技术:

1、lng是指液态天然气,是-162℃的低温液体,蕴含着巨大的冷能资源,一吨lng经换热气化在理论上可利用的冷量为240kwh。对于一座年接收能力为300万吨lng的接收终端,年可利用冷能达7.2亿kwh,相当于6个40mw年利用小时数为3000小时的发电厂。高效合理地利用lng冷能,可以节约能源,带来可观的经济效益和社会效益。

2、lng从-162℃低温液体气化、过热至接近环境温度气体过程中释放的大量冷能,利用冷能发电是目前lng冷能回收利用较为高效和充分的方式之一。而现有开架式lng气化器(orv)、浸没燃烧式lng气化器(scv)和中间介质lng气化器(ifv)仅能将lng气化,不能用于lng冷能利用发电装置发电。

技术实现思路

1、本发明的目的在于提供一种可用于lng冷能利用发电装置用的气化器及其气化方法。该气化器结构紧凑、节省占地面积、经济性好;能适应冷、热源均不稳定、负荷变化大、冬季、夏季等多种工况大lng气化量;可在操作压力低和热交换很低的温差下,利用自然界的海水作为热源在釜内自流形成封闭循环,将发电装置循环用的中间工质由过冷液态气化成高热通量的持续稳定的高压蒸气用于驱动透平做功发电;同时回收去lng气化器的过冷液态中间工质,将其同时气化后至lng气化器循环使用。

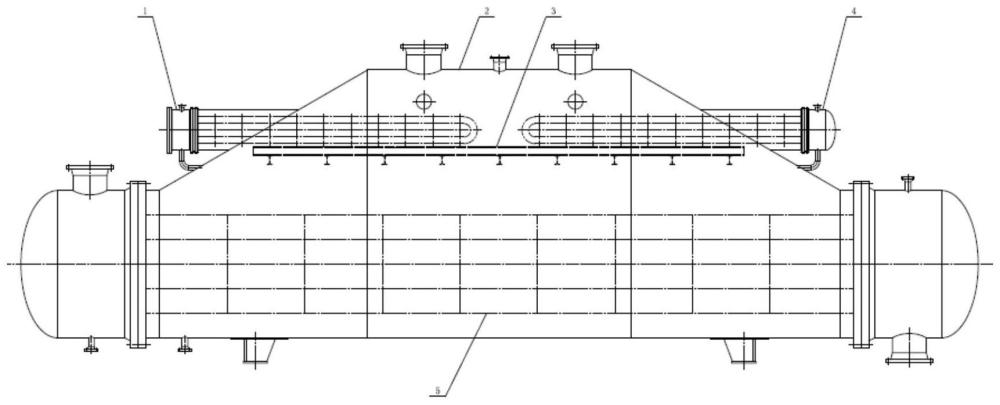

2、为了实现上述目的,本发明的第一方面提供一种用于冷能发电的工质气化器,所述气化器包括釜体、工质预热器e1、工质预热器e2和工质气化器e3;所述釜体为双偏锥式,其内形成壳程;所述工质预热器e1、所述工质预热器e2和所述工质气化器e3共用所述壳程;

3、所述工质预热器e1和所述工质预热器e2由釜体上部两端偏锥处插入釜体内,所述工质气化器e3固定设置于釜体下部;所述工质预热器e1和所述工质预热器e2设置有管板开孔、管程物料出口管线和管程最后一程的管束底部开孔中的至少一种与共用壳程连通方式,用于与共用壳程连通;

4、所述工质预热器e1的管程和所述工质预热器e2的管程用于通入外部工质,所述工质气化器e3的管程用于通入海水。

5、本发明中,气化器顶部采用两个独立的工质预热器,可用于不同工况。e1工质来源于透平做功发电用的循环中间工质。e2工质来源于ng气化器用的循环中间工质。e3前后端管箱与共用壳程釜底部两端法兰连接,为高通量管卧式固定管板换热器,通过与海水热交换,在e1、e2及釜内形成一个自流封闭循环系统。

6、本发明中,釜内管束处设置方便安装管束的滑轨和支撑管束的支撑构件。为了减少管线,工质可以通过管板开孔直接从管程进入壳程,或采用短管直连管箱出口与釜。

7、根据本发明,优选地,所述工质预热器e1和所述工质预热器e2为插入式u型高冷凝管卧式换热器,所述u型高冷凝管卧式换热器采用不锈钢高效高冷凝翅片管,所述翅片上设置有开槽;优选地,所述工质预热器e1和工质预热器e2的直径、程数和换热面积根据各自不同的工况设置;通过低温下尖端开裂和硬度测试等试验确定合适的翅化比,翅片和开槽结构均圆滑过渡。

8、本发明中,为使结构变小,减小气化器体积,e1、e2采用耐低温用的不锈钢钢高效高冷凝翅片管,翅片上开槽破坏管外凝液膜。通过低温下尖端开裂和硬度测试等试验确定合适的翅化比,翅片和开槽等结构均圆滑过度,翅根部控制硬度,防止低温开裂。

9、根据本发明,优选地,所述工质气化器e3采用高通量管卧式固定管板换热器,优选为材质为耐海水腐蚀的合金材料的管外部烧结覆盖层多孔表面的高通量管换热器,更优选为cu-ni合金管外烧结高通量管换热器;优选地,e3高通量管束布置限定圆外径与釜直径圆底部相切。

10、本发明中,为保证釜内稳定沸腾使e3管束内外保持温差小,采用管外部烧结覆盖层多孔表面的高通量管,强化传热;采用耐海水腐蚀的合金材料,如cu-ni合金管外烧结高通量管减小气化器体积。

11、本发明中,e3管束布置限定圆外径与釜直径圆底部相切,保证e3管束全部浸没在釜内池液中并减小气化器直径。

12、根据本发明,优选地,所述釜体的材质为低温合金钢。

13、根据本发明,优选地,所述釜体包括壳程放净口、偏锥、壳程物料出口、放空口、筒体、壳程物料入口、鞍座和管束滑轨;所述工质预热器e1包括e1管箱、e1管程物料入口、e1管板、e1壳程筒体、e1高冷凝管束和e1管束支撑件;所述工质预热器e2包括e2管箱、e2管程物料入口、e2管板、e2壳程筒体、e2高冷凝管束和e2管束支撑件;所述工质气化器e3设包括e3前端管箱、e3管程物料入口、e3管板、e3高通量管束、e3壳程放空口、e3后端管箱、e3管程物料出口、e3管束支撑板和管束放净口;所述e3前端管箱和e3后端管箱与所述釜体底部两端法兰连接。

14、根据本发明,优选地,所述工质预热器e1和所述工质预热器e2由釜体上部两端偏锥处通过管束滑轨插入釜内;优选地,所述工质预热器e1和所述工质预热器e2由釜体上部两端偏锥处水平正对或错位相对插入釜内;更优选地,所述工质预热器e1和所述工质预热器e2由釜体上部两端偏锥处水平正对插入釜内,并共用e1/e2管束滑轨。

15、本发明中,为减少管束长度,便于制造和检修,e1、e2采用u型管换热器;管束抽出后,可兼做人孔,进入釜内,不再在釜筒体上设置检修用人孔。e1、e2正对或错位相对水平布置,缩小气化器釜直径,错位布置时两换热器管束可共用部分内部支撑。

16、根据本发明,优选地,所述工质预热器e1和所述工质预热器e2最后一程管束底部均匀开孔与所述壳程连接。

17、本发明的第二方面提供一种用于冷能发电的工质气化方法,该方法采用所述的用于冷能发电的工质气化器进行,包括以下步骤:

18、(1)用于发电用的循环中间工质过冷液由e1管程物料入口进入e1管箱,在e1高冷凝管束内被壳程气化气加热升温后由管板开孔、管程物料出口管线、管程最后一程的管束底部开孔中的至少一种与共用壳程连通方式进入所述壳程;用于ng气化器循环用中间工质低温过冷液由e2管程物料入口进入e2管箱,在e2高冷凝管束内被壳程气化气加热升温后由管板开孔和/或管程物料出口管线、管程最后一程的管束底部开孔中的至少一种与共用壳程连通方式进入所述壳程;

19、(2)在所述壳程中,升温后的用于发电用的循环中间工质和用于ng气化器循环用中间工质被e3高通量管束中的热源气化,气化后的气体经过e1高冷凝管束和e2高冷凝管束时,部分与管束内的低温过冷液进行管外强制对流传热变为冷凝液,在自重下落入釜体液化池中,通过反复气化冷能,最终在釜内形成低温差过冷饱和液沸腾池,并持续稳定的在釜内气化生成高热通量蒸气,这部分未被冷凝的高热通量蒸气通过壳侧物料出口排出,任选进入透平做工发电或作为热源进入ng气化器加热ng。

20、本发明中,升温后的中间工质从釜体底部,形成液池。

21、根据本发明,优选地,所述工质气化器e3中的热源为海水,所述海水从e3管程物料入口进入e3前端管箱,再进入e3高通量管束,将管外饱和液气化,然后进入e3后端管箱,由e3管程物料出口排出。

22、根据本发明,优选地,气化器各部分操作压力为低压,优选地,操作压力不高于2mpa。

23、本发明中,气化器各部分操作压力均为低压,可减少各部件厚度提高经济性。e1、e2管程和共用壳程釜内相通,压差小。

24、本发明具有如下有益效果:

25、(1)现有的气化器仅将lng直接气化不能用于冷能利用发电装置,而本发明的气化器可利用lng冷能发电;

26、(2)本发明的气化器利用工质釜内气化后的热能将釜顶部管束内的工质升温,利用釜内底部管束内海水热能将釜内工质气化,再利用管束内的低温过冷工质的冷量将管束外气化的工质气部分冷凝成饱和液,在釜内形成封闭循环,充分利用各自的冷热量产生持续稳定的高负荷气源给透平做功发电;

27、(3)本发明的气化器操作灵活,适用性广,可用于冷、热源不稳定、组分范围宽、组分多,负荷变化大的lng气化装置冷能发电装置用设备;

28、(4)本发明的气化器可在操作压力低,中间工质与海水低温差下传热气化成稳定高热通量的发电做功气源,经济性好;

29、(5)本发明利用海水做热源气化中间工质,环保经济;

30、(6)对海水要求不高,克服了orv开架式对海水质量要求高的缺点;

31、(7)与现有气化器比,本发明的气化器具有结构紧凑、占地面积小、重量轻,造价低,经济性更好的特点。

32、本发明的其它特征和优点将在随后具体实施方式部分予以详细说明。

- 还没有人留言评论。精彩留言会获得点赞!