一种自动化涂料灌装系统

1.本发明属于涂料灌装系统,具体说是涉及一种自动化涂料灌装系统。

背景技术:

2.涂料,是涂敷在被保护或被装饰的物体表面,并能与被涂物形成牢固附着的连续薄膜,通常是以树脂、或油、或乳液为主,添加或不添加颜料、填料,添加相应助剂,用有机溶剂或水配置而成的粘稠液体。现有涂料生产完以后通常存储在一个大罐中,然后再统一包装售卖。涂料进行包装的时候,需要将大罐中的涂料装入灌装筒中,目前通常是人工一个接一个进行灌装,灌装完成后还需要再移动到运输车上,十分费时费力,而且容易发生意外。

3.因此,在现有的涂料罐装设备中,存在自动化程度低、工作效率低的技术难题,此外,涂料罐出口与灌装筒入口的准确定位也存在较大的问题,需要人工不断调节,这也是影响到工作效率的一个重要因素。因此,如何节省人力、提高自动化,并最终提高涂料的灌装效率,是急需要解决的技术难题。

技术实现要素:

4.本发明的目的在于提供一种自动化涂料灌装系统,解决了如何高效的实现涂料灌装的技术难题,在单位时间内,不仅可以实现多个灌装筒的灌装,避免了以往需要将灌装筒频繁搬运的缺点,节省了人力,而且还能实现涂料罐出口和灌装筒入口的准确定位,实现了自动化或者半自动化。

5.一种自动化涂料灌装系统,包括水平放置的两个支撑半环、分别与两个所述支撑半环的外端部连接的转杆一和转杆二、分别设置在两个所述支撑半环上端的两个支撑座、可转动地设置在两个所述支撑座上端的两个半环板以及设置在所述支撑半环上的限位组件,两个所述支撑半环的端部相互对接并形成环形结构,所述转杆一和所述转杆二的侧部相互铰接,两个所述半环板的端部相互对接并形成环形结构,两个所述支撑半环围绕涂料罐的外侧壁设置,所述涂料罐上设置有开口朝下的喷嘴;

6.两个所述支撑半环的下端均设置有万向轮一,所述转杆一的下端设置有万向轮二,所述转杆二的下端设置有万向轮三,所述半环板上设置有若干个灌装筒且与动力机构连接,所述动力机构设置在转杆一或转杆二上。

7.所述支撑座包括水平放置的外半环杆和内半环杆,所述外半环杆和所述内半环杆通过环形阵列设置的支撑轴连接,所述外半环杆和所述内半环杆的圆心一致,且位于所述支撑半环的圆心上;

8.所述外半环杆和所述内半环杆的端面与所述支撑半环的端面位于同一竖直面上。

9.两个所述半环板设置在所述支撑轴上;所述半环板底部设置有嵌入部,所述嵌入部与所述支撑轴接触,所述半环板上设置有若干通孔,所述半环板的上端面设置有弧形挡板,若干所述通孔的两侧分别设置有所述弧形挡板,所述灌装筒设置在两个所述弧形挡板之内;所述弧形挡板的圆心与所述通孔的圆心一致。

10.所述圆孔的下端设置有所述限位组件;所述限位组件包括用于对所述支撑半环固定的定位组件和用于对所述半环板固定的阻挡组件,所述定位组件包括设置在所述支撑半环下端面的弧形嵌入杆和设置在所述涂料罐下端部的槽块,所述嵌入杆的一端设置在所述槽块上设置的弧形开口槽内,所述嵌入杆和所述开口槽的圆心与所述转杆一和所述转杆二的铰接圆心一致。

11.所述阻挡组件包括顶端活动设置在所述通孔内的楔形柱、与所述楔形柱底端连接的弹簧,楔形柱的底端和所述弹簧设置在所述支撑半环上设置的盲孔内,所述楔形柱的上端面设置有斜面且其朝向与所述半环板的旋转方向相反;

12.所述楔形柱的外径与所述盲孔和通孔的外径均一致,所述涂料罐上设置有喷嘴,所述楔形柱、所述通孔和所述喷嘴的中心位于同一竖直线上。

13.所述动力机构包括分别铰接设置在转杆二和转杆一上的驱动柱一、驱动柱二,所述驱动柱一和所述驱动柱二均与所述半环板外侧面紧密相切;

14.所述驱动柱一或所述驱动柱二的底端设置有电机。

15.所述动力机构包括分别铰接设置在转杆二和转杆一上的驱动柱一、驱动柱二,所述驱动柱一和所述驱动柱二上均设置有主动齿轮,两个所述半环板外侧面分别设置有同步带,所述主动齿轮与所述同步带啮合;

16.所述驱动柱一或所述驱动柱二的底端设置有电机。

17.两个所述支撑半环远离其铰接端的端部均设置有磁铁块,并通过所述磁铁块活动接触。

18.所述盲孔设置在两个相邻的所述支撑轴之间。

19.本发明达成以下显著效果:

20.(1)设置有支撑半环、支撑座和半环板,半环板上设置有若干个灌装筒,在转杆一和转杆二的作用下,若干的灌装筒能够与涂料罐可分离式的靠近,并高效的完成灌装的操作,极大的提升了工作效率,避免了以往需要人工逐个灌装的弊端;

21.此外,当灌装筒在灌装结束后,可以停留在半环板上,将两个支撑半环对接在一起,并在万向轮的作用下,还起到了运输车的作用,避免了人们搬运的麻烦,省时省力;

22.(2)在驱动柱一和驱动柱二的作用下,其与半环板外侧面之间紧密接触,在摩擦力的作用下,促进两个半环板在支撑座上旋转,使得多个灌装筒能够依次承接涂料,在节省人力的前提下,保证了灌装筒内充满涂料;

23.此时可以设置控制系统,即灌装筒灌满后,与驱动柱一或驱动柱二连接的电机开始工作,开启下一个灌装操作,也可以采用人工操作,即需要人们在旁边观察,根据实际的情形来控制电机的工作,方便高效快捷;

24.(3)设置有定位组件,使得支撑半环能够固定在涂料罐上,保证了灌装的稳定性;

25.具体来说,定位组件包括设置在支撑半环下端面的弧形嵌入杆和设置在涂料罐下端部的槽块,嵌入杆的一端设置在槽块上设置的弧形开口槽内,当两个支撑半环卡在涂料罐外侧后,嵌入杆可以嵌入在槽块,使得支撑半环定位在涂料罐1上,避免支撑半环与涂料罐发生错位,保证灌装操作的稳定性;

26.(4)设置有阻挡组件,能够保证涂料罐上的喷嘴对准灌装筒的中心,具体来说,半环板上设置有若干的通孔,楔形柱在弹簧的作用下,可以嵌入在通孔中,这会对半环板起到

限位作用,在半环板转动的惯性下,有助于使得半环板尽快的停止下来,且省时省力,提高了劳动的效率;

27.(5)本方案设置的自动化涂料灌装系统,集流水化灌装、灌装筒运输一体化,实现了灌装操作的自动化或者半自动化,提高了灌装的效率,避免了以往需要将灌装筒往复或者上下搬运的弊端,极大地节省了人力。

附图说明

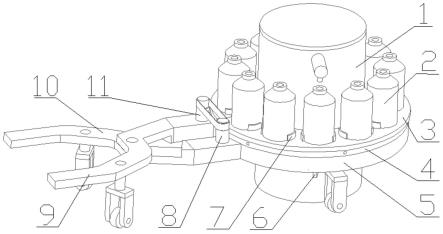

28.图1为本发明实施例1中自动化涂料灌装系统的结构示意图。

29.图2为本发明实施例1中支撑半环的连接结构示意图。

30.图3为本发明实施例1中嵌入杆的连接结构示意图。

31.图4为本发明实施例1中半环板和弧形挡板的连接结构示意图。

32.图5为本发明实施例1中支撑半环、支撑座和半环板的连接结构示意图。

33.图6为本发明实施例1中半环板的结构示意图。

34.图7为本发明实施例1中嵌入杆和槽块的安装结构示意图。

35.其中,附图标记为:1、涂料罐;1-1、喷嘴;2、灌装筒;3、半环板;3-1、通孔;3-2、嵌入部;4、支撑座;4-0、外半环杆;4-1、支撑轴;4-2、内半环杆;4-3、磁铁块;5、支撑半环;5-1、万向轮一;5-2、楔形柱;6、嵌入杆;6-1、槽块;7、弧形挡板;8、驱动柱一;9、转杆一;9-1、万向轮二;9-2、万向轮三;10、转杆二;11、驱动柱二。

具体实施方式

36.为了能更加清楚说明本方案的技术特点,下面通过具体实施方式,对本方案进行阐述。

37.实施例1

38.参见图1,一种自动化涂料灌装系统,包括水平放置的两个支撑半环5、分别与两个支撑半环5的外端部连接的转杆一9和转杆二10、分别设置在两个支撑半环5上端的两个支撑座4、可转动地设置在两个支撑座4上端的两个半环板3以及设置在支撑半环5上的限位组件,两个支撑半环5的端部相互对接并形成环形结构,转杆一9和转杆二10的侧部相互铰接,两个半环板3的端部相互对接并形成环形结构,两个支撑半环5围绕涂料罐1的外侧壁设置,涂料罐1上设置有开口朝下的喷嘴2;

39.参见图2,两个支撑半环5的下端均设置有万向轮一5-1,转杆一9的下端设置有万向轮二9-1,转杆二10的下端设置有万向轮三9-3,半环板3上设置有若干个灌装筒2且与动力机构连接,动力机构设置在转杆一9或转杆二10上。

40.支撑座4包括水平放置的外半环杆4-0和内半环杆4-2,外半环杆4-0和内半环杆4-2通过环形阵列设置的支撑轴4-1连接,外半环杆4-0和内半环杆4-2的圆心一致,且位于支撑半环5的圆心上;

41.外半环杆4-0和内半环杆4-2的端面与支撑半环5的端面位于同一竖直面上。

42.由于支撑轴4-1可以旋转,因此,两个半环板3可以在动力机构的作用下,有助于实现旋转的作用,减少了摩擦力。

43.参见图4、图5和图6,两个半环板3设置在支撑轴4-1上;半环板3底部设置有嵌入部

3-2,嵌入部3-2与支撑轴4-1接触,半环板3上设置有若干通孔3-1,半环板3的上端面设置有弧形挡板7,若干通孔3-1的两侧分别设置有弧形挡板7,灌装筒2设置在两个弧形挡板7之内;弧形挡板7的圆心与通孔3-1的圆心一致。

44.设置有嵌入部3-2,实质为了对半环板3进行限位,避免其在旋转运动的过程中,脱离支撑座4。

45.参见图3和图7,圆孔的下端设置有限位组件;限位组件包括用于对支撑半环5固定的定位组件和用于对半环板3固定的阻挡组件,定位组件包括设置在支撑半环5下端面的弧形嵌入杆6和设置在涂料罐1下端部的槽块6-1,嵌入杆6的一端设置在槽块6-1上设置的弧形开口槽内,嵌入杆6和开口槽的圆心与转杆一9和转杆二10的铰接圆心一致。

46.定位组件的作用是,当嵌入杆6嵌入在槽块6-1后,使得支撑半环5固定在涂料罐1上。

47.阻挡组件包括顶端活动设置在通孔3-1内的楔形柱5-2、与楔形柱5-2底端连接的弹簧,楔形柱5-2的底端和弹簧设置在支撑半环5上设置的盲孔内,楔形柱5-2的上端面设置有斜面且其朝向与半环板3的旋转方向相反;

48.楔形柱5-2的外径与盲孔和通孔3-1的外径均一致,涂料罐1上设置有喷嘴2,楔形柱5-2、通孔3-1和喷嘴2的中心位于同一竖直线上。

49.当半环板3旋转时,其上面的通孔3-1与楔形柱5-2活动接触,此时楔形柱5-2的上端可以嵌入在通孔3-1内,此时半环板3固定,由于灌装筒2的中心与涂料罐1的喷嘴2中心在同一条竖直线上,因此,此时可以实现了精准的定位。

50.动力机构包括分别铰接设置在转杆二10和转杆一9上的驱动柱一8、驱动柱二11,驱动柱一8和驱动柱二11均与半环板3外侧面紧密相切;通过驱动柱一8与驱动柱二11与半环板3外侧的摩擦作用,驱动半环板的转动,需要说明的是,驱动柱一8与驱动柱二11通过传动带连接,当需要转动转杆一9和转杆二10时,需要将传动带拆卸下来,使用时,当转杆一9和转杆二10卡合在涂料罐1外侧面时,需要将传动带安装在其上。

51.驱动柱一8或驱动柱二11的底端设置有电机。

52.在电机的作用下,通过驱动柱一8或驱动柱二11对半环板3外侧面挤压摩擦的作用,使的半环板3旋转。

53.在电机的作用下,可以通过主动齿轮带动同步带旋转,使得两个半环板3做旋转运动。

54.两个支撑半环5远离其铰接端的端部均设置有磁铁块4-3,并通过磁铁块4-3活动接触。

55.盲孔设置在两个相邻的支撑轴4-1之间。

56.本发明专利的具体工作过程:

57.支撑半环5的底部设置有若干万向轮,在转杆一9和转杆二10的铰接作用下,支撑半环5的内侧面与涂料罐1的外侧面活动接触,当嵌入杆6嵌入在槽块6-1上后,支撑半环5的固定操作完成;

58.在动力机构的作用下,旋转两个半环板3,两个半环板3在支撑轴4-1上旋转,同时带动若干的灌装筒2绕着涂料罐1的中心旋转,在阻挡组件的作用下,在弹簧和楔形柱5-2的作用下,楔形柱5-2的上端部位于通孔3-1内,对半环板3起到阻挡作用;

59.具体来说,半环板3上设置有若干的通孔3-1,楔形柱5-2在弹簧的作用下,可以嵌入在通孔3-1中,这会对半环板3起到限位作用,在半环板3转动的惯性下,有助于使得半环板3尽快的停止下来,楔形柱5-2的上端面设置有斜面且其朝向与半环板3的旋转方向相反,当半环板再次运动时,可以将楔形柱5-2向下压动,并掠过楔形柱5-2,使得下一个通孔3-1再与楔形柱5-2卡合,即某一个灌装筒2完成灌装后,旋转半环板3,进行下一个灌装筒2的灌装操作,如此往复进行;

60.当所有的灌装筒2完成灌装的操作后,支撑半环5脱离涂料罐1,此时需要保证两个半环板3分别位于两个支撑座4上,先将驱动柱一8和驱动柱二11中的传动带拆卸下来,转动转杆一9和转杆二10,当完成脱离后,再转动转杆一9和转杆二10,使得转杆一9和转杆二10远离铰接端的一端通过磁铁4-3吸合,在万向轮5-1和万向轮9-1的作用下,开始灌装筒运输的过程。

61.实施例2

62.动力机构包括分别铰接设置在转杆二10和转杆一9上的驱动柱一8、驱动柱二11,驱动柱一8和驱动柱二11上均设置有主动齿轮,两个半环板3外侧面分别设置有同步带,主动齿轮与同步带啮合;

63.驱动柱一8或驱动柱二11的底端设置有电机。

64.关于本实施例,提供了动力机构工作的其他机械结构,为本领域技术人员容易实现的技术,在此不再详述。

65.注:本方案中的部分部件名称,从特征名称上也可以看出其大致的形状,例如,半环板3为半圆弧状,两个半环板3的两端对接,形成圆环状结构;外半环杆4-0和内半环杆4-2均为半圆弧状,两个外半环杆4-0的两端对接并形成圆环状结构,两个内半环杆4-2的两端对接并形成圆环状结构,支撑半环5也为半圆弧状,两个支撑半环5的两端对接并形成圆环状结构,特此进一步说明。

66.本发明未经描述的技术特征可以通过或采用现有技术实现,在此不再赘述,当然,上述说明并非是对本发明的限制,本发明也并不仅限于上述举例,本技术领域的普通技术人员在本发明的实质范围内所做出的变化、改型、添加或替换,也应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1