新型加油站三次油气回收处理装置及其监测系统的制作方法

1.本发明涉及油气回收装置领域,具体的是新型加油站三次油气回收处理装置及其监测系统。

背景技术:

2.环境保护作为我国的基本国策,越来越受到人们的重视。目前发挥性有机物造成的光化学污染已成为我国部分城市面临的一个重要环境问题。随着国家经济的发展,汽车数量的大幅度增加,加油站的数目也在不断增多,使得油气污染问题日渐突出。加油站的油品蒸发还造成巨大的资源浪费和经济损失,并随着油价的不断上涨,这部分经济损失还在继续扩大,现有技术中为了减少这部分经济损失,一般会在油站应用上油气回收装置;虽现有技术中的部分回收装置具有检测系统,但需要在油气回收装置制造之初便将监测系统进行安装,而剩余未安装监测系统的油气回收装置的加油站要么更换新一代的设备,要么通过操作人员人为确认油气回收装置内的气压从而了解油气回收装置的实际使用效果,而无法通过后续另外增设监测系统的方式减少加油站的成本投入,并且即便通过后续增设的方式安装监测系统,需要在油箱以及各个被检测物上进行打孔、焊接等操作,过于繁琐,同时由安装时采用硬连接,难以保证连接件与被检测物之间没有气孔与间隙。

技术实现要素:

3.本发明提供了新型加油站三次油气回收处理装置及其监测系统,其克服了背景技术中所描述的不足。

4.本发明解决其技术问题的所采用的技术方案是:新型加油站三次油气回收处理装置,包括油枪接口、储油箱、压缩机、第一冷凝板、液态油分离罐,所述油枪接口与储油箱的相连通且通过压缩机将油气混合物抽送至第一冷凝板内,所述第一冷凝板通过液态油分离罐与储油箱相连通,还包括膜分离管、第二冷凝板、真空泵,所述液态油分离罐与膜分离管均具有一气体输出端以及液体输出端,所述液态油分离罐的液体输出端与储油箱相连通,而液态油分离罐的气体输出端则与膜分离管相连通,所述膜分离管的液体输出端通过真空泵与第二冷凝板相连通,所述第二冷凝板与储油箱相连通,所述真空泵与各个被监测物相连通;所述被监测物包括储油箱、压缩机、第一冷凝板、液态油分离罐、膜分离管、第二冷凝板、真空泵。

5.一较佳技术方案:所述监测组件包括排气中枢、调节组件、连接件,所述调节组件设于排气中枢内,所述排气中枢通过连接件与各个被监测物相连通;所述排气中枢侧面设有多个连通接口,所述连接件与连通接口相连,所述排气中枢上端设有排气口,所述连通接口与排气口相连通。

6.一较佳技术方案:所述连接件包括第一电磁阀、压力监测表、空心管、第二电磁阀、螺纹锁紧管、闭气连接件,所述空心管的一端贯穿过第一电磁阀后与连通接口相连,而另一单则贯穿过第二电磁阀后与被监测物相连,所述压力监测表设于第一电磁阀与第二电磁阀

之间;所述第一电磁阀套设在空心管与连通接口的连接端外,而闭气连接件则套设在空心管与被监测物的连接端外。

7.一较佳技术方案:所述空心管与连通接口外均具有螺纹槽,而螺纹锁紧管内侧则具有相对应的螺纹,以通过旋转螺纹锁紧管的方式锁紧空心管和连通接口。

8.一较佳技术方案:所述闭气连接件包括旋转嵌入块、橡胶填充圈旋转嵌入块内侧面具有螺纹,而空心管表面则具有相对应的螺纹槽,所述旋转嵌入块为复数个且均设于空心管外侧,橡胶填充圈则套设在所有的旋转嵌入块外,所述橡胶填充圈卡设在空心管与被监测物的连接端处。

9.一较佳技术方案:所述调节组件包括旋转把、气囊、螺纹杆,所述螺纹杆的两端分别与旋转把与气囊相连,所述旋转把与气囊为同轴设置。

10.一较佳技术方案:所述排气中枢上端中间处具有一开口,螺纹杆贯穿出该开口后与旋转把相连,所述螺纹杆外具有螺纹,所述螺纹杆与所述开口呈螺纹连接。

11.一较佳技术方案:所述气囊的上端中间处具有一凹槽,所述螺纹杆置于该凹槽内。

12.一种基于上述的新型加油站三次油气回收处理装置的监测系统,所述监测系统包括自检模块,所述自检模块包括多个压力检测模块,每个压力检测模块分别设于各个压力监测表内;调压模块,所述调压模块分别信号连接着压缩机与真空泵;电磁阀控制模块,所述电磁阀控制模块信号连接着各个第一电磁阀与第二电磁阀。

13.本技术方案与背景技术相比,它具有如下优点:本发明在使用时可单独通过监测组件对各个被监测物进行压力内检也可通过搭配监测系统对被监测物的气压的自动化控制。

14.可在原本不具备监测功能的设备上开设开口,通过将监测组件单独安装后与其连通来形成对该设备的气压监测,并且可通过闭气连接件形成对开口的软连接,避免开口与闭气连接件处形成间隙,从而导致被监测设备内的气体外泄。

附图说明

15.下面结合附图和实施例对本发明作进一步说明。

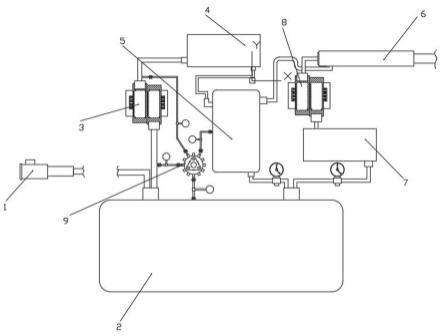

16.图1为本发明的整体结构示意图。

17.图2为监测组件9的示意图。

18.图3为监测组件9的立体示意图。

19.图4为监测组件9的局部半剖示意图。

20.图5为调节组件92的示意图。

21.图6为闭气连接件936的正视示意图。

22.图7为闭气连接件936的侧视示意图。

23.图中:油枪接口1、储油箱2、压缩机3、第一冷凝板4、液态油分离罐5、膜分离管6、第二冷凝板7、真空泵8、监测组件9、排气中枢91、连通接口911、排气口912、调节组件92、旋转把921、气囊922、螺纹杆923、连接件93、第一电磁阀931、压力监测表932、空心管933、第二电

磁阀934、螺纹锁紧管935、闭气连接件936、旋转嵌入块361、橡胶填充圈362。

具体实施方式

24.实施例一如图1-7所示,新型加油站三次油气回收处理装置,包括油枪接口1、储油箱2、压缩机3、第一冷凝板4、液态油分离罐5,所述油枪接口1与储油箱2的相连通且通过压缩机3将油气混合物抽送至第一冷凝板4内,所述第一冷凝板4通过液态油分离罐5与储油箱2相连通,在使用时将油枪接口1连接至油枪处,通过油枪抽取储油箱2内的汽油,将汽油输送至汽车内时,会将汽车内的油气混合物抽送回储油箱2内,而此时可通过压缩机3将储油箱2内的油气混合物加压抽送至第一冷凝板4内,而再被加压过后的油气混合物温度会升高,当油气混合物流动至第一冷凝板4内与第一冷凝板4内的冷空气相接处后,会在第一冷凝板4内冷凝成液态油,最终顺着第一冷凝板4的输出口排放至液态油分离罐5内进行第一次油气回收,最终流入储油箱2内进行储存;而本实施例区别于现有技术的是,本实施例中还包括膜分离管6、第二冷凝板7、真空泵8,所述液态油分离罐5与膜分离管6均具有一气体输出端以及液体输出端,所述液态油分离罐5的液体输出端与储油箱2相连通,而液态油分离罐5的气体输出端则与膜分离管6相连通,所述膜分离管6的液体输出端通过真空泵8与第二冷凝板7相连通,所述第二冷凝板7与储油箱2相连通,当被液态油分离罐5所分离后剩下的部分油气混合物会顺着液态油分离罐5的液体输出端流向膜分离管6内进行膜过滤,形成二次油气回收,而膜过滤后会分为洁净气体、油气混合物、液态油,而液态油和油气混合物便会被真空泵8抽送至第二冷凝板7内再次进行冷凝,进行第三次油气回收,最终排入储油箱2内进行储存;而为了能够便于对油气回收处理装置内压力的检测,所述真空泵8与各个被监测物相连通;所述被监测物包括储油箱2、压缩机3、第一冷凝板4、液态油分离罐5、膜分离管6、第二冷凝板7、真空泵8,而有必要解释的是,真空泵8与被监测物之间并不存在必然组合关系,而是可让使用者随使用环境的不同而改变使用方式,所述监测组件9包括排气中枢91、调节组件92、连接件93,所述调节组件92设于排气中枢91内,所述排气中枢91通过连接件93与各个被监测物相连通;所述排气中枢91侧面设有多个连通接口911,所述连接件93与连通接口911相连,所述排气中枢91上端设有排气口912,所述连通接口911与排气口912相连通,而真空泵8在使用时分为多种情况,如一次性生产制造本发明中的设备或将真空泵8单独应用至原本不具备监控功能的油气回收设备上,而将真空泵8单独应用时,可先在被检测物或与被监测物相连通的结构设备制造一个与连接件93相适配的开口,再将连接件93与该开口相连通,使被监测物内的气压可顺着连接件93流动同时被监测,需要通过真空泵8对储油箱2内的气压进行检测时,可如图1所示的,当压缩机3通过一连通管与储油箱2相连通时,可选择在连通管的管壁上开口也可选择在压缩机3的连接端进行开口亦或者直接在储油箱2的侧面进行开口,随后将连接件93插入所开设的开口中,将储油箱2内的气体进行连通。

25.进一步的,所述连接件93包括第一电磁阀931、压力监测表932、空心管933、第二电磁阀934、螺纹锁紧管935、闭气连接件936,所述空心管933的一端贯穿过第一电磁阀931后与连通接口911相连,而另一单则贯穿过第二电磁阀934后与被监测物相连,所述压力监测表932设于第一电磁阀931与第二电磁阀934之间;所述第一电磁阀931套设在空心管933与连通接口911的连接端外,而闭气连接件936则套设在空心管933与被监测物的连接端外,当

通过空心管933分别与排气中枢91与被监测物相连时,被监测物内的气压会流经空心的空心管933,而压力监测表932则设于第一电磁阀931与1304之间,因此如需要监测气压时,可先打开靠近被监测物设置的第二电磁阀934,使气体流经压力监测表932,通过压力监测表932进行检测表显,而如若需要让该检测的压力监测表932归零时,可先关闭第二电磁阀934,随后打开第一电磁阀931,使气体流入连通接口911最终顺着排气口912排出,使空心管933内的气压恢复正常大气压后压力监测表932便可归零,有必要解释的,压力监测表932可选用机械显示或电子显示的压力检测表,本发明并不限制压力监测表932的品种或功能。

26.更进一步的,所述空心管933与连通接口911外均具有螺纹槽,而螺纹锁紧管935内侧则具有相对应的螺纹,以通过旋转螺纹锁紧管935的方式锁紧空心管933和连通接口911,因此可将真空泵8视为在不同环境而使用的多个设备结构组合而成的整体,在搬运拆卸时,能够有效的减少占用面积,并且通过旋紧螺纹锁紧管935的方式对空心管933与连通接口911进行固定,能够有效的加快安装的效率。

27.并且,为了解决连接件93与被监测物的硬连接而造成的气孔、缝隙等问题,所述闭气连接件936包括旋转嵌入块361、橡胶填充圈362旋转嵌入块361内侧面具有螺纹,而空心管933表面则具有相对应的螺纹槽,所述旋转嵌入块361为复数个且均设于空心管933外侧,橡胶填充圈362则套设在所有的旋转嵌入块361外,所述橡胶填充圈362卡设在空心管933与被监测物的连接端处,同时如图6、7所示的旋转嵌入块361具有一朝向橡胶填充圈362设置的倾斜面,并且橡胶填充圈362内具有相对应轮廓,因此在将橡胶填充圈362嵌设入被监测物的侧壁后,可通过旋转旋转嵌入块361的方式,使旋转嵌入块361通过与空心管933的螺纹槽的镶嵌,在转动后使旋转嵌入块361逐渐朝橡胶填充圈362移动,而橡胶填充圈362如图7所示,其周向表面具有一向内凹陷的槽,在被监测物的开口嵌入该槽内,因此旋转嵌入块361移动时橡胶填充圈362并不会移动,但由于旋转嵌入块361移动时其倾斜表面会将橡胶填充圈362向外撑起,扩大橡胶填充圈362的外径,使橡胶填充圈362能够充分贴合与其镶嵌的开口的内侧壁,因此可通过该设计来形成对开口的软连接,并且避免因开口不平整出现凸口、凹陷而造成的气孔以及缝隙,而为了更够让橡胶填充圈362更加贴合开口内侧壁,在开设开口时,可通过冲床、磨机、各种转孔设备在进行钻孔工作后对开口进行抛光打磨,减少毛刺,从而使开口更贴合于橡胶填充圈362;并且如图7所示,多个旋转嵌入块361并未组成360

°

的圆环,因此单个旋转嵌入块361可单独进行旋转,如出现开口内部分表面内陷时,便可将其中一个旋转嵌入块361移动至开内陷表面,来支撑橡胶填充圈362的相对应表面。

28.进一步的,为了可通过人为控制真空泵8排出气体时的常开、常闭功能以及状态,所述调节组件92包括旋转把921、气囊922、螺纹杆923,所述螺纹杆923的两端分别与旋转把921与气囊922相连,所述旋转把921与气囊922为同轴设置,并且所述排气中枢91上端中间处具有一开口,螺纹杆923贯穿出该开口后与旋转把921相连,所述螺纹杆923外具有螺纹,所述螺纹杆923与所述开口呈螺纹连接,所述气囊922的上端中间处具有一凹槽,所述螺纹杆923置于该凹槽内。在使用时可转动旋转把921通过螺纹杆923与排气中枢91表面的开口的螺纹连接,控制气囊922平衡上升或下移,设置调节组件92的目的是为了堵塞连通接口911与排气口912之间气体流动的流道或间隙,由于气囊922下端与排气中枢91内侧下端相连,而上侧则不与排气中枢91内端上侧相抵,因此现在制造可供气体流动的流道时,可转动

旋转把921向上提起气囊922的上端中心处,而扩大气囊922中间部的内轮廓面,但气囊922的下端边沿则会受到拉扯而向内凹陷,因此不会对连通接口911形成堵塞状,从而形成供空气流动的流道,而当需要闭合时,便转动旋转把921向下挤压气囊922的中部,使气囊922中部向下的空气像四周涌动从而向外顶起气囊922的外侧,使气囊922边沿膨胀对连通接口911形成堵塞。

29.实施例二本实施中提出了一种基于上述的新型加油站三次油气回收处理装置的监测系统,所述监测系统包括自检模块,所述自检模块包括多个压力检测模块,每个压力检测模块分别设于各个压力监测表932内;调压模块,所述调压模块分别信号连接着压缩机3与真空泵8;电磁阀控制模块,所述电磁阀控制模块信号连接着各个第一电磁阀931与第二电磁阀934;并且,所述监测系统搭载于软件终端,而软件终端可通过电子设备的形式进行展现。

30.以下,对本实施例的使用方法进行介绍:在使用时可先通过在电子设备内预设被监测物内气压阈值,在通过电磁阀控制模块控制各个第二电磁阀934进行工作,使被监测物的气压与空心管933内相同,同时通过设于各个压力监测表932内的压力检测模块对各个压力监测表932处的压力进行压力自检,对被监测物内的压力进行判断,当被监测物内的压力小于阈值气压时,保持待机状态,而当被监测物内的气压大于阈值压力时,便可通过调压模块控制压缩机3与真空泵8进行工作,压缩空气,使油气混合物内的分子随压力挤压收缩,提高油气混合物的浓度,如当对储油箱2监测且储油箱2内气压高于阈值气压时,便通过调压模块控制压缩机3抽取储油箱2内的油气混合物,使储油箱2内的气压回归阈值后停止压缩机3的工作,而被压缩浓度后的油气混合物便会流入第一冷凝板4内冷凝,经过液态油分离罐5分离后再次排入储油箱2内进行回收。

31.以上所述,仅为本发明较佳实施例而已,故不能依此限定本发明实 施的范围,即依本发明专利范围及说明书内容所作的等效变化与修饰,皆应仍属本发明涵盖的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1