一种高效传热传质合金储氢罐及其制造方法与流程

1.本发明属于储氢装置技术领域,特别是涉及一种高效传热传质合金储氢罐及其制造方法。

背景技术:

2.在能源领域,能源的供给形势不容乐观,石油市场虽因美国的页岩油气的进入等因素而供求格局改变,但暂时的油气资源的供应充足和价格下跌并不能改变能源供求长期形势,不可再生能源的枯竭之势不可避免。并且,化石能源在生产和使用过程中所产生的各种有害的排放又造成环境的不可持续性,目前的环境形势已经不允许人类把所有的化石能源全部消耗完毕再转入更加持久的替代能源体系。

3.氢气是一种可再生的清洁能源,具有很高的能量密度,作为一种新型能源载体有着广阔的应用前景。氢气的密度很低,且容易逸出,给氢气的存储和运输带来了极大的困难。因此,发展安全、高效的氢储存技术是实现氢能应用的关键因素之一。目前,氢气的储存方式主要有:高压气态储氢、低温液态储氢和金属氢化物固态储氢。高压气态储氢可以达到较高的质量储氢密度,但所需压力很高,这带来气体压缩时过高的能力消耗,同时,压力过高会带来气瓶、阀门等装置的安全问题。而液态储氢需要在标准大气压下,温度降至-252.7℃以下,将氢气液化,这无疑增加了能量消耗和成本且安全技术比较复杂。固态储氢是将氢储存到固体材料中,以固态的方式实现氢存储的一种技术,有更高的体积储氢密度、可储存低压氢气、能耗低、安全性强,是较有发展前景的储氢技术。

4.金属氢化物储氢是目前应用较为成熟的一种固态储氢方式,但由于金属氢化物储氢材料吸放氢反应具有较大的反应热效应,储氢材料在装填过程中长期暴露在空气中且在管体与罐体封口焊接过程中受到高温极易被氧化,从而会导致材料失效,储氢性能衰弱;此外,现有的固态储氢罐体积较大,填料操作有一定的困难,不便于使用。

5.因此,亟需设计一种高效传热传质合金储氢罐及其制造方法,用以解决上述问题。

技术实现要素:

6.针对上述现有技术所存在的问题,本发明的目的在于提供了一种高效传热传质合金储氢罐及其制造方法,以提高储氢材料床体的传热传质性能,确保合金储氢罐快速吸/放氢,并防止储氢材料粉末在储氢罐内的局部聚集,保证储氢材料粉末的均匀性,避免储氢材料吸氢膨胀产生的应力集中对固态储氢罐的安全性能产生影响,同时防止内部材料装填完毕后,对罐体进行封口焊接时,由于温度过高导致罐内暴露于空气中的储氢材料粉末氧化,避免储氢材料粉末失效,储氢性能衰弱。

7.本发明的技术方案是:

8.一种高效传热传质合金储氢罐,包括罐体、气体阀门、多孔不锈钢导流管、滤芯、储氢模块,具体结构如下:

9.罐体包括管体,管体一端固接有罐底,管体的另一端安装旋紧式扣盖,扣盖的内螺

纹与管体另一端的外螺纹相对应并匹配形成扣盖与管体螺纹连接处,扣盖端面与管体侧面对应处为扣盖与管体焊接处;

10.气体阀门位于罐体外,扣盖外底部中心处设有npt接头,气体阀门一端的外螺纹与npt接头的内螺纹相对应并匹配形成气体阀门与npt接头螺纹连接处,气体阀门与扣盖外底部的npt接头于气体阀门与npt接头螺纹连接处螺接;

11.滤芯沿扣盖中心轴线穿设于扣盖的底部中心孔处,滤芯一端与气体阀门安装于npt接头的一端通过气体阀门与滤芯焊接处以焊接方式固接,滤芯远离气体阀门的一端位于多孔不锈钢导流管内;

12.多孔不锈钢导流管沿管体中心轴线设置于罐体内,多孔不锈钢导流管一端的外螺纹与扣盖内底部中心处管箍的内螺纹相对应并匹配形成多孔不锈钢导流管与扣盖螺纹连接处,多孔不锈钢导流管与扣盖内底部的管箍于多孔不锈钢导流管与扣盖螺纹连接处螺接;

13.储氢模块均填充于所述罐体内,且每个储氢模块内均包括合金与膨胀石墨压块,合金与膨胀石墨压块与相邻内部传热翅片间均通过传热粉层紧密贴合,任意相邻两个储氢模块均紧密贴合,多孔不锈钢导流管贯穿储氢模块;合金与膨胀石墨压块的外缘与管体间隙配合,为储氢合金吸氢膨胀留余空间。

14.所述的高效传热传质合金储氢罐,在制造过程中管体先与扣盖于扣盖与管体螺纹连接处螺接,待所述罐体内充满氩气保护储氢材料后,扣盖与管体通过焊接方式于扣盖与管体焊接处进行固接。

15.所述的高效传热传质合金储氢罐,还包括压力表、安全泄压阀、温度传感器,压力表、安全泄压阀安装于罐底外侧,温度传感器沿平行于管体中心轴线方向穿设于罐底,且与罐底通过卡套密封;温度传感器的一端插入在合金与膨胀石墨压块之间,温度传感器穿过部分储氢模块。

16.所述的高效传热传质合金储氢罐,还包括外部换热翅片、内部传热翅片,外部换热翅片与管体外侧固接,并沿管体轴向均匀排布;内部传热翅片与管体内侧固接,并沿管体轴向均匀排布,每个内部传热翅片两侧包覆传热粉层。

17.所述的高效传热传质合金储氢罐,内部传热翅片的直径与管体的内径相适配,内部传热翅片与管体间隙配合,同时在内部传热翅片与管体的间隙处涂覆导热胶;外部换热翅片的内径与管体的外径相适配;内部传热翅片和外部换热翅片为铜片,内部传热翅片和外部换热翅片的厚度为0.2mm~1mm,内部散热翅片的中心位置开设有通孔,用于多孔不锈钢导流管穿过,部分内部散热翅片多开设一个通孔,用于温度传感器穿过。

18.所述的高效传热传质合金储氢罐,储氢模块包括内部传热翅片、传热粉层、合金与膨胀石墨压块,传热粉层介于合金与膨胀石墨压块与内部传热翅片之间,传热粉层厚度为0.1mm~0.5mm;内部传热翅片、合金与膨胀石墨压块均开设有中心通孔,多孔不锈钢导流管贯穿内部传热翅片、合金与膨胀石墨压块;通过传热粉层-膨胀石墨压块-传热粉层-内部传热翅片组成的储氢模块,并将此储氢模块填充在罐体内,通过传热粉层减小内部传热翅片和合金与膨胀石墨压块间孔隙;温度传感器插入到合金与膨胀石墨压块内部,实时监测温度。

19.所述的高效传热传质合金储氢罐,合金与膨胀石墨压块是由储氢材料粉末与膨胀

石墨蠕虫压制而成,储氢材料粉末与膨胀石墨蠕虫的质量比为7/3~99/1,压实压力为10mpa~300mpa,合金与膨胀石墨压块的厚度为10mm~60mm;合金与膨胀石墨压块中的储氢材料粉末为稀土系ab5型储氢合金、钛系ab2型储氢合金或mg基储氢合金,储氢材料粉末的粒径范围为0.1mm~1mm。

20.所述的高效传热传质合金储氢罐,扣盖、管体以及罐底为铝合金或不锈钢材料,管体的外径为20mm~100mm,管体的壁厚为3mm~10mm;滤芯是由粉末冶金方式加工而成的金属管状结构,滤芯的直径为6mm~8mm,滤芯的长度为30mm~60mm,滤芯的孔径为1μm~5μm,孔隙率为25%~30%。

21.所述的高效传热传质合金储氢罐的制造方法,包括如下步骤:

22.(1)将储氢材料粉末与膨胀石墨蠕虫按照相应比例进行混合;

23.(2)混合后放置在模具中进行压块,压制成相同厚度的合金与膨胀石墨压块;

24.(3)压块完成后对合金与膨胀石墨压块和内部传热翅片进行钻孔,分为通过多孔不锈钢导流管、温度传感器与仅通过多孔不锈钢导流管两种孔洞;

25.(4)将气体阀门与滤芯在气体阀门与滤芯焊接处焊接;

26.(5)将罐底与经过打磨、抛光、清洁后的管体进行焊接;

27.(6)焊接完成后,将压力表与安全泄压阀安装至罐底上,将温度传感器插入罐底,使用卡套密封;

28.(7)在罐体内底部填入一层传热粉,将压制的合金与膨胀石墨压块放入罐体内,然后铺上一层传热粉层,在内部传热翅片的边缘涂抹导热胶,随后放置内部传热翅片进入罐体内完成一个储氢模块的填充,重复进行上述填充过程直至完成所有储氢模块的填充;

29.(8)填充完成后,将多孔不锈钢导流管与扣盖在多孔不锈钢导流管与扣盖螺纹连接处螺接;

30.(9)在管体顶部放置橡胶圈,随后将扣盖与多孔不锈钢导流管的组合体插入罐中,并将扣盖与管体在扣盖与管体螺纹连接处螺接;

31.(10)螺接完成后,将气体阀门和滤芯的组合件于气体阀门与npt接头螺纹连接处与npt接头螺接;

32.(11)通过气体阀门对罐体内进行抽真空,随后充入氩气,反复洗气2~4遍;

33.(12)洗气完成后,关闭气体阀门,将扣盖与管体于扣盖与管体焊接处焊接;

34.(13)随后将外部换热翅片焊接于管体上,完成储氢罐的制作。

35.所述的高效传热传质合金储氢罐的制造方法,步骤(7)中,传热粉填入所述罐体内的罐底位置,传热粉一端与罐底紧密接触,传热粉另一端与最接近的合金与膨胀石墨压块紧密接触。

36.本发明的优点及有益效果是:

37.1、本发明通过传热粉层减小内部传热翅片和合金与膨胀石墨压块间孔隙,并在内部传热翅片与管体的间隙处涂覆导热胶,增加内部传热翅片与管体贴合度,同时在罐体外部固接换热翅片,大大提高了金属氢化物储氢罐内部的传热效率,确保合金储氢罐快速吸/放氢。

38.2、本发明通过内部传热翅片的隔断,将罐体内装填的储氢合金粉末分装在储氢模块中,防止储氢材料粉末在储氢罐内的局部聚集,保证储氢材料粉末的均匀性,避免储氢材

料吸氢膨胀产生的应力集中对固态储氢罐的安全性能产生影响。

39.3、本发明通过扣盖与管体预先使用螺纹连接达到密封效果,随后安装阀门,抽真空后充入氩气对罐体内储氢材料粉末与空气进行隔绝,最后再使用焊接方式将扣盖与管体固接,防止了暴露于空气中的储氢材料粉末由于温度过高导致氧化,避免储氢材料粉末失效,储氢性能衰弱。

40.4、本发明安装了压力表、安全泄压阀以及温度传感器,方便实时监测合金储氢罐罐内有关参数,提高了合金储氢罐的使用寿命和安全性。

41.5、本发明通过设置短滤芯与多孔不锈钢导流管配合,能够起到氢气快速输入和输出的目的,同时能够避免储氢材料粉末在释放氢气时随气流流出导致储氢罐的储氢能力下降,相对于使用贯穿式滤芯降低了成本。

42.6、本发明的金属氢化物储氢罐的制造方法易实现,能够保证储氢材料的性能不受制造方法影响,并且可以实现大规模生产。

附图说明

43.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

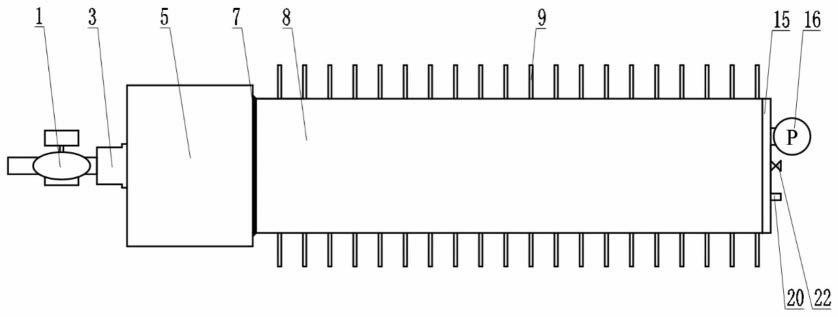

44.图1为本发明一种高效传热传质合金储氢罐的主视结构示意图;

45.图2为本发明一种高效传热传质合金储氢罐的剖视结构示意图;

46.图3为图2中a的放大图;

47.图4为本发明中合金与膨胀石墨混合物压块的结构示意图。其中,(a)图为用于多孔不锈钢导流管通过使用,(b)图为用于多孔不锈钢导流管及温度传感器通过使用;

48.图5为本发明中内部传热翅片的结构示意图。其中,(a)图为用于多孔不锈钢导流管通过使用,(b)图为用于多孔不锈钢导流管及温度传感器通过使用;

49.图6为本发明中外部换热翅片的结构示意图;

50.其中,1、气体阀门;2、气体阀门与npt接头螺纹连接处;3、npt接头;4、滤芯;5、扣盖;6、扣盖与管体螺纹连接处;7、扣盖与管体焊接处;8、管体;9、外部换热翅片;10、合金与膨胀石墨压块;11、传热粉层;12、内部传热翅片;13、导热胶;14、多孔不锈钢导流管;15、罐底;16、压力表;17、气体阀门与滤芯焊接处;18、多孔不锈钢导流管与扣盖螺纹连接处;19、橡胶圈;20、温度传感器;21、传热粉;22、安全泄压阀;23、管箍。

具体实施方式

51.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

52.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

53.如图1~6所示,本发明提供的一种高效传热传质合金储氢罐,包括罐体、气体阀门1、多孔不锈钢导流管14、滤芯4、若干储氢模块、外部换热翅片9以及压力表16、安全泄压阀22、温度传感器20,具体结构如下:

54.罐体包括管体8,管体8一端固接有罐底15,管体8的另一端安装旋紧式扣盖5,扣盖5的内螺纹与管体8另一端的外螺纹相对应并匹配形成扣盖与管体螺纹连接处6,扣盖5端面与管体8侧面对应处为扣盖与管体焊接处7。在制造过程中管体8先与扣盖5于扣盖与管体螺纹连接处6螺接,待所述罐体内充满氩气保护储氢材料后,扣盖5与管体8通过焊接方式于扣盖与管体焊接处7进行固接;

55.气体阀门1位于罐体外,扣盖5外底部中心处设有npt接头3,气体阀门1一端的外螺纹与npt接头3的内螺纹相对应并匹配形成气体阀门与npt接头螺纹连接处2,气体阀门1与扣盖5外底部的npt接头3于气体阀门与npt接头螺纹连接处2螺接;

56.滤芯4沿扣盖5中心轴线穿设于扣盖5的底部中心孔处,滤芯4一端与气体阀门1安装于npt接头3的一端通过气体阀门与滤芯焊接处17以焊接方式固接,滤芯4远离气体阀门1的一端位于多孔不锈钢导流管14内;

57.多孔不锈钢导流管14沿管体8中心轴线设置于罐体内,多孔不锈钢导流管14一端的外螺纹与扣盖5内底部中心处管箍23的内螺纹相对应并匹配形成多孔不锈钢导流管与扣盖螺纹连接处18,多孔不锈钢导流管14与扣盖5内底部的管箍23于多孔不锈钢导流管与扣盖螺纹连接处18螺接;

58.压力表16、安全泄压阀22安装于罐底15外侧,温度传感器20沿平行于管体8中心轴线方向穿设于罐底15,且与罐底15通过卡套密封;

59.外部换热翅片9与管体8外侧固接,并沿管体8轴向均匀排布;内部传热翅片12与管体8内侧固接,并沿管体8轴向均匀排布,每个内部传热翅片12两侧包覆传热粉层11;

60.储氢模块均填充于所述罐体内,且每个储氢模块内均包括合金与膨胀石墨压块10,合金与膨胀石墨压块10与相邻内部传热翅片12间均通过传热粉层11紧密贴合,任意相邻两储氢模块均紧密贴合,并与管体8间隙配合,多孔不锈钢导流管14贯穿储氢模块,温度传感器20的一端插入在合金与膨胀石墨压块10之间,温度传感器20穿过部分储氢模块。合金与膨胀石墨压块10的外缘与管体8间隙配合,为储氢合金吸氢膨胀留余空间。本发明的金属氢化物储氢罐结构易实现保证完整储氢性能的填料方式,并且可以实现大规模生产。

61.进一步的,罐体总高度为100mm~1600mm。

62.进一步的,储氢模块包括内部传热翅片12、传热粉层11、合金与膨胀石墨压块10,传热粉层11介于合金与膨胀石墨压块10与内部传热翅片12之间;内部传热翅片12、合金与膨胀石墨压块10均开设有中心通孔,多孔不锈钢导流管14贯穿内部传热翅片12、合金与膨胀石墨压块10;温度传感器20插入到合金与膨胀石墨压块10内部,实时监测温度。

63.进一步的,内部传热翅片12的直径与管体8的内径相适配,这样使得内部传热翅片12能够更好的置于罐体内,同时在内部传热翅片12与管体8的间隙处涂覆导热胶13;如图6所示,外部换热翅片9的内径与管体8的外径相适配,这样使得外部换热翅片9能够更好与管体8固接;本发明通过传热粉层11-膨胀石墨压块10-传热粉层11-内部传热翅片12组成的储氢模块,并将此储氢模块填充在罐体内,通过传热粉层11减小内部传热翅片12和合金与膨胀石墨压块10间孔隙,大大提高了金属氢化物储氢罐内部的传热效率,以及在外部换热翅

片9的作用加持下,确保合金储氢罐快速吸/放氢;且内部传热翅片的隔断,防止储氢材料在储氢罐内的局部聚集,保证储氢材料的均匀性,避免储氢材料吸氢膨胀产生的应力集中对固态储氢罐的安全性能产生影响。

64.进一步的,内部传热翅片12和外部换热翅片9为铜片,内部传热翅片12和外部换热翅片9的厚度为0.2mm~1mm,内部散热翅片12的中心位置开设有通孔,用于多孔不锈钢导流管14穿过,部分内部散热翅片12还需多开设一个通孔,用于温度传感器20穿过;

65.进一步的,合金与膨胀石墨压块10是由储氢材料粉末与膨胀石墨蠕虫压制而成,压实压力为10mpa~300mpa,合金与膨胀石墨压块10的厚度为10mm~60mm;膨胀石墨蠕虫既可以提高热管理效率,又可以提高储氢罐的安全性,进而合金与膨胀石墨压块10有助于提高合金储氢罐的传热效应。

66.进一步的,合金与膨胀石墨压块10中的储氢材料粉末为稀土系ab5型储氢合金、钛系ab2型储氢合金或mg基储氢合金,储氢材料粉末的粒径范围为0.1mm~1mm。

67.进一步的,合金与膨胀石墨压块10中的储氢材料粉末与膨胀石墨蠕虫的质量比为7/3~99/1。

68.进一步的,扣盖5、管体8以及罐底15为铝合金或不锈钢材料,管体8的外径为20mm~100mm,管体8的壁厚为3mm~10mm。

69.进一步的,滤芯4是由粉末冶金方式加工而成的金属管状结构,滤芯4的直径为6mm~8mm,滤芯的长度为30mm~60mm,滤芯4的孔径为1μm~5μm,孔隙率为25%~30%。滤芯4为金属滤芯能够起到氢气快速输入和输出的目的,同时滤芯4的孔径和孔隙率能够保障过滤储氢材料粉末的效果,避免储氢材料粉末在释放氢气时随气流流出而导致储氢罐的储氢能力下降。

70.进一步的,传热粉21填入所述罐体内的罐底15位置,传热粉21一端与罐底15紧密接触,传热粉21另一端与最接近的合金与膨胀石墨压块10紧密接触。

71.进一步的,扣盖与管体螺纹连接处6的长度为20mm~200mm,主要用于扣盖5与管体8的螺接,扣盖5与管体8为保证密封性需要过盈配合,并且在管体8一端与扣盖5内底部之间接触面放置橡胶圈19用于密封。

72.进一步的,扣盖5的npt接头3设定一凸台,便于扳手夹持,方便装卸气体阀门1。

73.进一步的,本发明提供的一种高效传热传质合金储氢罐制造方法为:

74.(1)将储氢材料粉末与膨胀石墨蠕虫按照相应比例进行混合;

75.(2)混合后放置在模具中进行压块,压制成相同厚度的合金与膨胀石墨压块10;

76.(3)如图4-图5所示,压块完成后对合金与膨胀石墨压块10和内部传热翅片12进行钻孔,分为通过多孔不锈钢导流管14、温度传感器20与仅通过多孔不锈钢导流管14两种孔洞;

77.(4)将气体阀门1与滤芯4在气体阀门与滤芯焊接处17焊接;

78.(5)将罐底15与经过打磨、抛光、清洁后的管体8进行焊接;

79.(6)焊接完成后,将压力表16与安全泄压阀22安装至罐底15上,将温度传感器20插入罐底15,使用卡套密封;

80.(7)在罐体内底部填入少量传热粉21(传热粉可以采用氮化铝、石墨烯、碳粉铁粉或铝粉等,厚度为0.1mm~0.5mm),将压制好的合金与膨胀石墨压块10放入罐体内,然后铺

上一层传热粉层11,在内部传热翅片12的边缘涂抹导热胶13,随后放置内部传热翅片12进入罐体内完成一个储氢模块的填充,重复进行上述填充过程直至完成所有储氢模块的填充;

81.(8)填充完成后,将多孔不锈钢导流管14与扣盖5在多孔不锈钢导流管与扣盖螺纹连接处18螺接;

82.(9)在管体8顶部放置橡胶圈19,随后将扣盖5与多孔不锈钢导流管14的组合体插入罐中,并将扣盖5与管体8在扣盖与管体螺纹连接处6螺接;

83.(10)螺接完成后,将气体阀门1和滤芯4的组合件于气体阀门与npt接头螺纹连接处2与npt接头3螺接;

84.(11)通过气体阀门1对罐体内进行抽真空,随后充入氩气,反复洗气3遍;

85.(12)洗气完成后,关闭气体阀门1,将扣盖5与管体8于扣盖与管体焊接处7焊接;

86.(13)随后将外部换热翅片9焊接于管体8上,完成储氢罐的制作。

87.下面,通过实施例对本发明进一步详细阐述。

88.实施例1:

89.本实施例中罐体的总长度为150mm,管体8的材质为316l不锈钢,管体8的外径为80mm,管体8的壁厚为5mm,管体8的长度为130mm,罐底15的厚度为10mm,扣盖5的厚度为10mm;

90.滤芯4由金属粉末(本实施例为不锈钢粉末)烧结制造而成,滤芯4的孔径为1~5μm,孔隙率为25%,滤芯4的外径为8mm,滤芯4的壁厚为1.2mm,滤芯4的长度为30mm;

91.内部传热翅片12的材质为铜,内部传热翅片12的外径为70mm,内部传热翅片12的厚度为0.5mm,外部换热翅片9的材质是铜,外部换热翅片9的内径为80mm,外部换热翅片9的外径为120mm;

92.多孔不锈钢导流管14的长度为120mm,内径为9mm,外径为11mm,其管壁上开设通孔,孔隙率为25%,平均孔径为1~5μm;

93.储氢材料粉末为稀土系ab5型的lani5基储氢合金粉末,按质量百分比计,主要成分含量为:la(21.01%),ce(10.60%),ni(59.93%),co(6.75%),mn(1.71%),该合金经过3~4次循环吸放氢后即可完全活化,质量储氢密度达1.2wt.%,储氢材料粉末的粒径范围为0.1mm~1mm,储氢材料粉末的填充总质量为1.8kg;

94.膨胀石墨为由80目的可膨胀石墨膨胀后的膨胀石墨蠕虫,膨胀石墨的填充总质量为0.0947kg;

95.合金与膨胀石墨压块10为1.8kg的lani5基合金与0.0947kg的膨胀石墨在20mpa下压制而成,合金与膨胀石墨压块10中储氢材料粉末质量占比95%;

96.使用本实施例合金储氢罐进行吸放氢性能测试,在吸氢测试中该储氢罐可以在30min内将真空状态的金属氢化物储氢罐充氢达罐体最大吸氢量的90%;吸氢饱后的金属氢化物储氢罐在1l/min的放氢速率下可以稳定放氢达240min,表明该储氢罐具有良好的传热传质性能,并且内部储氢合金没有因焊接高温导致失效,保证了合金储氢罐的吸/放氢性能。

97.实施例2:

98.本实施例中罐体的总长度为970mm,管体8的材质为6061铝合金,管体8的外径为

85mm,管体8的壁厚为5mm,管体8的长度为950mm,罐底15的厚度为10mm,扣盖5的厚度为10mm;

99.滤芯4由金属粉末(本实施例为不锈钢粉末)烧结制造而成,滤芯4的孔径为1~5μm,孔隙率为30%,滤芯4的外径为8mm,滤芯4的壁厚为1.2mm,滤芯4的长度为50mm;

100.内部传热翅片12的材质为铜,内部传热翅片12的外径为75mm,内部传热翅片12的厚度为0.3mm,外部换热翅片9的材质是铜,外部换热翅片9的内径为85mm,外部换热翅片9的外径为130mm;

101.多孔不锈钢导流管14的长度为940mm,内径为9mm,外径为11mm,其管壁上开设通孔,孔隙率为30%,平均孔径为1~5μm;

102.储氢材料粉末为ti-v-cr合金,按质量百分比计,主要成分含量为:ti(30.39%),cr(44.35%),v(25.26%),该合金初次抽真空后,即可吸氢,质量储氢密度达1.7wt.%。储氢材料粉末的粒径范围为0.1mm~1mm,储氢材料粉末的填充总质量为16.5kg;

103.膨胀石墨为由80目的可膨胀石墨膨胀后的膨胀石墨蠕虫,膨胀石墨的填充总质量为0.51kg;

104.合金与膨胀石墨压块10为16.5kg的ti-v-cr合金与0.51kg的膨胀石墨在20mpa下压制而成,合金与膨胀石墨压块10中储氢材料粉末质量占比97%;

105.使用本实施例合金储氢罐进行吸放氢性能测试,在吸氢测试中该储氢罐可以在200min内将真空状态的金属氢化物储氢罐充氢达罐体最大吸氢量的90%;吸氢饱后的金属氢化物储氢罐在1l/min的放氢速率下可以稳定放氢达2950min,表明该储氢罐具有良好的传热传质性能,并且内部储氢合金没有因焊接高温导致失效,保证了合金储氢罐的吸/放氢性能。

106.实施例3:

107.本实施例中罐体的总长度为416mm,管体8的材质为316l不锈钢,管体8的外径为50mm,管体8的壁厚为4mm,管体8的长度为400mm,罐底15的厚度为8mm,扣盖5的厚度为8mm;

108.滤芯4由金属粉末(本实施例为铁粉)烧结制造而成,滤芯4的孔径为1~5μm,孔隙率为25%,滤芯4的外径为6mm,滤芯4的壁厚为1.2mm,滤芯4的长度为40mm;

109.内部传热翅片12的材质为铜,内部传热翅片12的外径为42mm,内部传热翅片12的厚度为0.5mm,外部换热翅片9的材质是铜,外部换热翅片9的内径为50mm,外部换热翅片9的外径为80mm;

110.多孔不锈钢导流管14的长度为390mm,内径为7mm,外径为9mm,其管壁上开设通孔,孔隙率为25%,平均孔径为1~5μm;

111.储氢材料粉末为ti

0.93

zr

0.07

mn

1.1

cr

0.72v0.18

,该合金经1~2次循环吸放氢后即可完全活化,质量储氢密度达1.8wt.%。储氢材料粉末的粒径范围为0.1mm~1mm,储氢材料粉末的填充总质量为2.13kg;

112.膨胀石墨为由80目的可膨胀石墨膨胀后的膨胀石墨蠕虫,膨胀石墨的填充总质量为0.1121kg;

113.合金与膨胀石墨压块10为2.13kg的ti

0.93

zr

0.07

mn

1.1

cr

0.72v0.18

合金与0.1121kg的膨胀石墨30mpa压制而成,合金与膨胀石墨压块10中储氢材料粉末质量占比95%;

114.使用本实施例合金储氢罐进行吸放氢性能测试,在吸氢测试中该储氢罐可以在

30min内将真空状态的金属氢化物储氢罐充氢达罐体最大吸氢量的90%;吸氢饱后的金属氢化物储氢罐在1l/min的放氢速率下可以稳定放氢达430min,表明该储氢罐具有良好的传热传质性能,并且内部储氢合金没有因焊接高温导致失效,保证了合金储氢罐的吸/放氢性能。

115.实施结果表明,本发明的合金储氢罐提高储氢材料床体的传热传质性能,确保固态储氢罐快速吸/放氢,并防止储氢材料粉末在储氢罐内的局部聚集,保证储氢材料粉末的均匀性,避免储氢材料吸氢膨胀产生的应力集中对固态储氢罐的安全性能产生影响,以及防止内部材料装填完毕后,对罐体进行封口焊接时,由于温度过高导致罐内暴露于空气中的储氢材料粉末氧化,避免储氢材料粉末失效,储氢性能衰弱,同时可以实时监测罐内温度及压力。

116.本发明的描述中,需要理解的是,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

117.以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1