一种模块化可独立调节流量的液体控流装置的制作方法

1.本实用新型涉及一种液体流量控制系统,具体的说涉及一种能够手动独立调节每路水流量的流量调节系统,适合于对流量有要求的设备及实验平台。

背景技术:

2.现有的液体流量控制系统多为整体不可拆卸且无排气排液的液体流量调节系统,需要调节流量时,需等待长时间将系统中的气体排出,待流量稳定后,靠扭动截止阀缓慢调节至预期流量,最后使流量到达稳定,其排气时间较长,流量调节粗略,排液困难,如能设法使气体加速排出,使流量可视,操作时间必然缩短。

技术实现要素:

3.本实用新型要解决的技术问题是针对以上不足,提供一种模块化可独立调节流量的液体控流装置,解决问题了传统流量调节系统的调节困难、调节周期长、连接与拆装不方便的问题,将液体控流装置拆分为三个模块,模块之间通过软管连接,连接拆卸方便,通过流量计与截止阀的配合实现了对流量的控制,流量调节简单方便。

4.为解决以上技术问题,本实用新型采用以下技术方案:

5.一种模块化可独立调节流量的液体控流装置,包括调压模块、流量调节模块和辅助模块,各模块之间由不锈钢编织软管连接;

6.所述调压模块包括供液管和回液管,供液管和回液管上均安装有控制球阀,供液管和回液管通过通过总压调节管连通,总压调节管上安装有调压截止阀;

7.所述流量调节模块包括总供液管和总回液管,总供液管通过不锈钢编织软管连接供液管,总回液管过不锈钢编织软管连接回液管,总供液管的两端安装有流量控制截止阀,流量控制截止阀连接有流量计。

8.进一步的,所述供液管的一端为安装有系统进液控制球阀的供液接口,供液管的另一端安装有调压模块液体输出口,系统进液控制球阀与调压模块液体输出口之间设有排液球阀。

9.进一步的,所述回液管的一端为安装有系统出液控制球阀的回液接口,回液管的另一端安装有调压模块液体回流口。

10.进一步的,所述总压调节管的一端安装在系统出液控制球阀与调压模块液体回流口之间,总压调节管的另一端连接调压模块液体输出口。

11.进一步的,所述总供液管的两端分别为流量调节模块进液口和流量调节模块液体输出口,流量调节模块进液口通过不锈钢编制软管连接调压模块液体输出口。

12.进一步的,所述总回液管的两端分别为流量调节模块出液口和流量调节模块液体回流口,流量调节模块出液口通过不锈钢编制软管连接调压模块液体回流口。

13.进一步的,所述流量计连接有回液不锈钢编制软管,回液不锈钢编制软管的顶端安装有内外丝黄铜穿板接头,总回液管的两端均竖直安装有波纹管,波纹管的顶端设有内

外丝黄铜穿板接头。

14.进一步的,所述辅助模块包括两根并行设置的不锈钢管,不锈钢管的一端设有进液排气与排液进气口,不锈钢管的另一端安装有排气阀。

15.进一步的,所述不锈钢管的中间安装有高压保护球阀,两个进液排气与排液进气口分别通过不锈钢编制软管连接流量调节模块液体输出口和流量调节模块液体回流口。

16.本实用新型采用以上技术方案,与现有技术相比,具有如下技术效果:

17.解决问题了传统流量调节系统的调节困难、调节周期长、连接与拆装不方便的问题,将液体控流装置拆分为三个模块,模块之间通过软管连接,连接拆卸方便,通过流量计与截止阀的配合实现了对流量的控制,流量调节简单方便。

18.调压模块解决了供液压力大时对管道及工业设备的损伤;辅助模块加速了管道内气体的排出,并在需要排空管道时进气加速液体排出,在合理范围内可加装多路流量调节模块使供液设备的利用率最大化。

附图说明

19.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

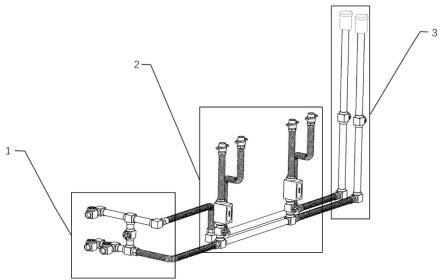

20.图1为本实用新型实施例的双流量调节模块的整体结构示意图;

21.图2为本实用新型实施例的调压模块的结构示意图;

22.图3为本实用实施例的流量调节模块的结构示意图;

23.图4为本实用新型实施例的辅助模块的结构示意图。

具体实施方式

24.实施例1,如图1所示,一种模块化可独立调节流量的液体控流装置,包括调压模块1、流量调节模块2和辅助模块3,各模块之间由不锈钢编织软管连接。

25.如图2所示,所述调压模块1包括供液管17和回液管18,供液管17和回液管18并行设置,供液管17和回液管18之间通过总压调节管19连接,供液管17的一端为安装有系统进液控制球阀12的供液接口,供液管17的另一端安装有调压模块液体输出口16,系统进液控制球阀12与调压模块液体输出口16之间设有排液球阀14,回液管18的一端为安装有系统出液控制球阀11的回液接口,回液管18的另一端安装有调压模块液体回流口15,总压调节管19的一端安装在系统出液控制球阀11与调压模块液体回流口15之间,总压调节管19的另一端连接调压模块液体输出口16,总压调节管19上安装有调压截止阀13。

26.在需要调整流量调节模块与测试物品连接的管路时,关闭系统进液控制球阀12与系统出液控制球阀11可关断液体与系统外连接的通道。系统进液控制球阀12与系统出液控制球阀11的存在可对装置内的流量进行控制,而此处选择球阀的原因是球阀打开关闭迅速,可大大提高开关的效率,且开关状态相对截止阀来说更加明显,性价比相对截止阀来说更高。调压截止阀13连通了供液管17和回液管18的进出液管道,其作用为在有多个流量调节模块,但未完全使用时造成装置内压力过大或为装置内供液的压力本来就很大时连通调

压模块的进出水管道,减小系统后端的压力。当适当旋转调压截止阀13时可使装置的压力在泄压模块减小,使压力不作用到装置内的其他模块,避免出现在流量调节模块上压力过大导致损坏配件和测试物品,此处选择使用调压截止阀13的原因为截止阀相对球阀来说,因为截止阀自身的结构原因对流量的控制更为精准,且不易误触,而此处恰好需要较为精细的进行调节流量,因此此处选择使用截止阀。

27.如图3所示,所述流量调节模块2为液体流量精准控制与输出的核心模块,包括总供液管211和总回液管212,总供液管211和总回液管212并行设置,总供液管211和总回液管212分别通过不锈钢编制软管连接供液管17和回液管18,总供液管211的两端分别为流量调节模块进液口21和流量调节模块液体输出口29,流量调节模块进液口21通过不锈钢编制软管连接调压模块液体输出口16,总供液管211的两端均竖直安装有流量控制截止阀22,流量控制截止阀22连接有流量计23,流量计23连接有回液不锈钢编制软管24,回液不锈钢编制软管24的顶端安装有内外丝黄铜穿板接头25;总回液管212的两端分别为流量调节模块出液口26和流量调节模块液体回流口210,流量调节模块出液口26通过不锈钢编制软管连接调压模块液体回流口15,总回液管212的两端均竖直安装有波纹管27,波纹管27的顶端设有内外丝黄铜穿板接头25,波纹管27的中间弯折。

28.所述流量控制截止阀22与流量计23搭配调节流量使用,此处选择截止阀是因为截止阀自身的结构原因对流量的控制更为精准,且不易误触,内外丝黄铜穿板接头,选用其原因为带有固定孔,可固定到板面,而且其自带螺纹,可根据实际需求加装不同的配件,大大的提高了装置的适用范围,也方便了更换实验样品,提高了实验效率,流量调节模块液体输出口29和流量调节模块液体回流口210作为流量调节模块的液体输出与回流口,可根据不同需求继续加装流量调节模块实现控制更多路的流量,或直接与辅助模块相连组成完整的系统。

29.如图4所示,所述辅助模块3包括两根并行设置的不锈钢管34,不锈钢管34的一端设有进液排气与排液进气口31,不锈钢管34的另一端安装有排气阀33,不锈钢管34的中间安装有高压保护球阀32,两个进液排气与排液进气口31分别通过不锈钢编制软管连接流量调节模块液体输出口29和流量调节模块液体回流口210。

30.所述高压保护球阀32会在高压(大于1.6mpa)下失效,关闭高压保护球阀32可保护排气阀,也避免排气阀出水影响周围其他设备。选用球阀的原因为性价比更高、开关迅速、开关状态更为明显,排气阀33作用为在排液时进气加速液体排出,在进液时排气加速装置内液体达到平衡,但其因在1.6mpa的压力下会失效,因此加装了高压保护球阀与其组合使用,大大的增加了装置的适用条件。

31.该装置的操作步骤如下:

32.调压操作步骤:

33.1.把流量调节模块2的两个内外丝黄铜穿板接头分别与对流量有要求的物品连接形成回路;

34.2.将辅助模块的两个高压保护球阀32完全打开(小压力下,压力大于1.6mpa需关闭);

35.3.将调压模块和流量调节模块的调压截止阀13和流量控制截止阀22完全打开;

36.4.将调压模块的系统出液控制球阀11完全打开;

37.5.缓慢将调压模块的系统进液控制球阀12完全打开;

38.6.待排气完毕流量稳定后,观察流量计23,此时读值应比需值小,缓慢旋转调压模块的调压截止阀13,使得所有流量计23的读值略大于需值;

39.7.根据流量计23的读值大小,从大到小分别调节对应的流量控制截止阀22使读值到达需值范围;

40.8.全部调节完毕后观察所有流量计23有无不在需值范围内,如有则单独调节对应流量控制截止阀22,直至全部到达需值范围;

41.至此流量调节完成。

42.排液操作步骤:

43.9.将调压模块的调压截止阀13完全打开;

44.10.将调压模块的系统出液控制球阀11、系统进液控制球阀12完全关闭;

45.11. 将调压模块的排液球阀14缓慢打开(大压力下需在此操作后打开辅助模块的两个高压保护球阀32);

46.12.直至液体流出缓慢后,将流量调节模块与实验样品的连接断开;

47.13.关闭调压模块的排液球阀14(如不再进行测试,需将液体全部排出后再关闭该球阀);

48.14.更换实验样品,重复以上操作。

49.至此排液操作完成。

50.本实用新型的描述是为了示例和描述起见而给出的,而并不是无遗漏的或者将本实用新型限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显然的。选择和描述实施例是为了更好的说明本实用新型的原理和实际应用,并且使本领域的普通技术人员能够理解本实用新型从而设计适于特定用途的带有各种修改的各种实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1