一种油气计量混输装置的制作方法

1.本实用新型涉及油气计量装置技术领域,具体涉及一种油气计量混输装置。

背景技术:

2.原油和天然气是油田开发的主要产品,原油和天然气的产输量在油田开发和油田生产中具有十分重要的意义。油气计量是在油气生产或运输过程中,对油井的生产的产油量和产气量进行计量的技术。

3.目前,在多相混输的过程中,由于气液混合物的流量不稳定,计量精确度低。为此,中国发明专利cn112747251a提供了一种多相流混输装置,包括第一罐体、第二罐体和换向机构,换向机构驱动第一、第二罐体内的液体往复循环,使第一罐体和第二罐体交替形成真空吸入腔和/或压缩排出腔,以实现液体、气体或气液混合物的连续混合输送。换向机构包括动力泵、连通管箱、至少一个驱动机构和至少两个阀门;动力泵与驱动机构联动控制,连通管箱连通于第一罐体和第二罐体之间,各阀门设置于连通管线上;一驱动机构与至少两个阀门对应,并控制所对应的阀门的启闭状态及启闭速度;动力泵设置于连通管线上并为液体于第一罐体和第二罐体交替循环输送过程中提供动力。

4.但是上述方案存在以下缺点:

5.在上述方案中,第一罐体和第二罐体通过设置在连通管线上的入料单向阀和出料单向阀以及设置在第一罐体和第二罐体上的排料阀进行液体的交替循环输送,管线和阀门众多,前期管线铺设和阀门安装的施工作业周期长、工作量大,后期检修和养护成本高,且计量过程中操作步骤繁琐复杂,计量装置铺设和工作效率低。

6.有鉴于此,急需对现有技术中的混输计量装置进行改进,以简化计量装置、提高计量操作的效率、降低计量装置布设和养护成本。

技术实现要素:

7.本实用新型所要解决的技术问题是现有混输计量装置施工周期长、养护成本高、操作步骤复杂的问题。

8.为了解决上述技术问题,本实用新型所采用的技术方案如下:

9.一种油气计量混输装置,包括:

10.两个循环罐,所述循环罐的顶面与混输进液管和混输出液管连通;所述循环罐的上部和下部分别设有进液口和出液口,所述进液口与循环进液管连接,所述出液口与循环出液管连接;

11.第一三通阀,设置在所述循环进液管上,其两个出口端分别与两个所述循环罐的进液口连接;

12.第二三通阀,设置在所述循环出液管上,其两个进口端分别与两个所述循环罐的出液口连接;

13.增压泵,其入口端与所述第二三通阀的出口端连接,其出口端与所述第一三通阀

的进口端连接。

14.在上述方案中,优选的,还包括撬块,两个所述循环罐在所述撬块的顶面上并排设置,所述混输进液管、所述混输出液管、所述循环进液管、所述循环出液管、所述第一三通阀、所述第二三通阀和所述增压泵设置在两个所述循环罐之间。

15.在上述方案中,优选的,两个所述循环罐在所述撬块上卧式或立式设置。

16.在上述方案中,优选的,所述撬块上还设有plc控制柜,所述第一三通阀和所述第二三通阀为电动阀,所述增压泵、所述第一三通阀和所述第二三通阀与所述plc控制柜连接。

17.在上述方案中,优选的,所述循环罐的上部和下部分别设有高液位开关和低液位开关,所述高液位开关和所述低液位开关分别与所述plc控制柜连接。

18.在上述方案中,优选的,所述增压泵的出口端上设有质量流量计,所述质量流量计的出口端与所述第一三通阀的进口端连接,所述质量流量计与所述plc控制柜连接。

19.在上述方案中,优选的,所述混输进液管和所述混输出液管上均设有压力变送器和温度变送器,所述混输进液管的进口端上设有含水分析仪,所述压力变送器和所述温度变送器以及所述含水分析仪与所述plc控制柜连接。

20.在上述方案中,优选的,所述撬块上还设有计量房,用于保护所述撬块上的设备;所述计量房的前后两侧设有计量房门。

21.在上述方案中,优选的,每个所述循环罐上设有:

22.第一止回阀,其进口端与所述混输进液管连接,其出口端与所述循环罐连接;

23.第二止回阀,其进口端与所述循环罐连接,其出口端与所述混输出液管连接;

24.第三止回阀,其进口端与所述循环进液管连接,其出口端与所述循环罐的进液口连接。

25.在上述方案中,优选的,还包括与所述循环进液管、所述循环出液管、所述第一三通阀、所述第二三通阀和所述增压泵的配置相同的备用泵组。

26.与现有技术相比,本实用新型提供的油气计量混输装置,通过两个循环罐对混输管道内的油气进行分离并进行油气计量,两个循环罐与同一循环进液管和同一循环出液管连接,并通过设置在循环进液管和循环出液管上的第一三通阀和第二三通阀进行与增压泵的通断情况的选择,从而实现油气循环管线的调整。本实用新型,结构简单,大大降低了油气计量装置的管线复杂程度,缩短了油气计量装置的布设周期,提高了油气计量装置前期布设和后期养护的方便程度,降低了油气计量装置的布设成本和养护成本。油气计量过程中,油气需要经过的循环路径大大缩短,提高了油气计量的效率。

附图说明

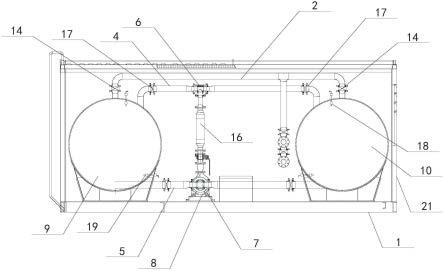

27.图1为本实用新型中油气计量混输装置的主视图;

28.图2为本实用新型中油气计量混输装置的俯视图;

29.图3为本实用新型中油气计量混输装置的侧视图。

30.其中,图1至图3中各部件名称与附图标记之间的对应关系如下:

31.撬块1,混输进液管2,混输出液管3,循环进液管4,循环出液管5,第一三通阀6,第二三通阀7,增压泵8,第一循环罐9,第二循环罐10,压力变送器11,温度变送器12,含水分析

仪13,第一止回阀14,第二止回阀15,质量流量计16,第三止回阀17,高液位开关18,低液位开关19,plc控制柜20,计量房21,计量房门22,备用泵组23。

具体实施方式

32.本实用新型提供了一种油气计量混输装置,两个循环罐与同一循环进、出液管连接,并通过设置在循环进、出液管上的第一、第二三通阀进行增压泵连接管路的调整,从而实现混输管道内油气的计量,其结构简单,布设和养护方便,成本低、计量效率高。

33.如图1、图2所示,本实用新型提供的油气计量混输装置,设置在撬块1上,包括两个循环罐、混输进液管2、混输出液管3、循环进液管4、循环出液管5、第一三通阀6、第二三通阀7和增压泵8。

34.两个循环罐分别为第一循环罐9和第二循环罐10。第一循环罐9和第二循环罐10的顶面与混输进液管2、混输出液管3连通,油田来液通过混输进液管2进入油气计量混输装置,进行油气计量,并通过混输出液管3排出。混输进液管2和混输出液管3上均设有压力变送器11和温度变送器12,压力变送器11用于检测混输来液和计量后混输液的压力,温度变送器12用于检测混输来液和计量后混输液的温度,以确保混输和计量的安全。混输进液管2的进口端上设有含水分析仪13,用于计量混输来液的含水量。

35.每个循环罐上均设有一个第一止回阀14和一个第二止回阀15。第一止回阀14用于防止由混输进液管2进入第一循环罐9和第二循环罐10的流体回流。第一止回阀14的进口端与混输进液管2连接,第一止回阀14的出口端与第一循环罐9和第二循环罐10连接。第二止回阀15用于防止由第一循环罐9和第二循环罐10进入混输出液管3的流体回流。第二止回阀15的进口端与第一循环罐9和第二循环罐10连接,第二止回阀15的出口端与混输出液管3连接。

36.第一循环罐9和第二循环罐10的上部和下部分别设有进液口和出液口,进液口用于与循环进液管4连接,以实现计量过程的循环进液,出液口用于与循环出液管5连接,以实现计量过程的循环出液。

37.第一三通阀6设置在循环进液管4上,第一三通阀6的两个出口端分别与第一循环罐9和第二循环罐10的进液口连接;第二三通阀7设置在循环出液管5上,第二三通阀7的两个进口端分别与第一循环罐9和第二循环罐10的出液口连接。

38.增压泵8用于将设置在下部的循环出液管5内的流体提升至设置在上部的循环进液管4内。增压泵8的入口端与第二三通阀7的出口端连接,增压泵8的出口端与第一三通阀6的进口端连接。增压泵8的出口端上设有质量流量计16,质量流量计16的出口端与第一三通阀6的进口端连接,质量流量计16用于测量计量过程中循环流量。

39.循环出液管5上还设有第三止回阀17,第三止回阀17用于防止第一循环罐9和第二循环罐10内的流体沿循环进液管4回流。第三止回阀17的进口端与循环进液管4连接,第三止回阀17的出口端与第一循环罐9和第二循环罐10的进液口连接。

40.第一循环罐9和第二循环罐10在撬块1上并排设置,混输进液管2、混输出液管3、循环进液管4、循环出液管5、第一三通阀6、第二三通阀7和增压泵8设置在第一循环罐9和第二循环罐10之间,第一循环罐9和第二循环罐10可根据设计需要设置为卧式或立式。

41.第一循环罐9和第二循环罐10的上部和下部分别设有高液位开关18和低液位开关

19,当罐内液位到达高液位开关18或低液位开关19所在的位置时,触动高高液位开关18和低液位开关19。撬块1上还是设有plc控制柜20,第一三通阀6、第二三通阀7为电动阀,与plc控制柜20连接。plc控制柜20内置控制系统。高液位开关18和低液位开关19、质量流量计16、压力变送器11以及温度变送器12均与plc控制柜20连接,通过plc控制柜20进行油气的自动计量。

42.撬块1上还设有计量房21,用于保护撬块1上的设备。计量房21的前后两侧设有计量房门22,方便工作人员进行设备的检修和维护。

43.第一循环罐9和第二循环罐10之间还设有备用泵组23,备用泵组23与循环进液管4、循环出液管5、第一三通阀6、第二三通阀7和增压泵8的配置相同,方便在工作泵组检修的时候同步工作,以免耽误生产进程。

44.本实用新型的使用方法如下:

45.油气水的混合来液通过混输进液管2通过第一止回阀14进入第一循环罐9,由于油气水三相存在密度差,混合来液可在第一循环罐9内完成初步分离。分离完成的水位于第一循环罐9内的下部。

46.控制第二三通阀7调节至第一循环罐9的出液口与增压泵8连通,第二循环罐10的出液口与增压泵8保持封堵;控制第一三通阀6调节至第一循环罐9的进液口与增压泵8保持封堵,第二循环罐10的进液口与增压泵8连通。第一循环罐9下部的液体可通过第一循环罐9的出液口排出,进入循环出液管5,通过增压泵8的增压,被提升至混输进液管2内,通过第二循环罐10的进液口进入第二循环罐10内,并通过与第二循环罐10的上部连通的混输出液管3排出,进入混输管网,从而完成第二循环罐10内气体升压并排放。

47.当第一循环罐9中的低液位开关19检测到低液位信号时,通过plc控制柜20发送控制指令,使第一三通阀6和第二三通阀7进行自动切换。第二三通阀7切换至第二循环罐10的出液口与增压泵8连通,第一循环罐9的出液口与增压泵8保护封堵;第一三通阀6切换至第二循环罐10的进液口与增压泵8保持封堵,第一循环罐9的进液口与增压泵8保持连通。第二循环罐10下部的液体经增压泵8的增压,被提升至循环进液管4内,进入第一循环罐9内,从而将第二循环罐10内的油气水排入与第一循环罐9的顶部连通的混输出液管3,输送至外部管线,从而完成第一循环罐9内气体升压并排放。

48.在上述过程中,油气水进行初步分离,且在循环过程中的不同时段输送至外部管网的流体分属不同的相态,因此,在混输出液管3的出口可实现不同相态分时段输送。

49.其中油气水三相的计量方式如下:

50.1)通过高低液位响应时差δt对应的罐体介质体积v1,可得单一罐从高到低瞬时气量q

气

=v1/δt;

51.2)进口管线上质量流量计显示为三相介质总流量q

总

,瞬时液量q

液

=q

总-q

气

52.3)进口管线上含水分析仪13显示为液体中瞬时含水百分比a,瞬时水量为q

水

=a*q

液

,瞬时油量q

油

=(1-a)*q

液

53.由此,可得三相瞬时流量q

气

、q

油

、q

水

,即完成三相同时计量。

54.与现有技术相比,本实用新型提供的油气计量混输装置具有以下优点:

55.(1)通过两个循环罐对混输管道内的油气进行分离并进行油气计量,两个循环罐与同一循环进液管和同一循环出液管连接,并通过设置在循环进液管和循环出液管上的第

一三通阀和第二三通阀进行与增压泵的通断情况的选择,从而实现油气循环管线的调整;结构简单,大大降低了油气计量装置的管线复杂程度,提高了油气计量装置前期布设和后期养护的方便程度,降低了油气计量装置的布设成本和维护成本;

56.(2)适用于油田采出液的各种流态(如稳定流、段塞流等)的增压输送和低温冷水,输送过程中,通过增压泵对分离后的来液进行增压,实现液体、气体在任何气液比(含气率0~100%)工况的混合介质全密闭增压输送;同时,混输来液在一个循环罐内进行分离,并从另一个循环罐输出,在输送过程中可实现不同相的分时段运输;

57.(3)通过设置在混输进液管、混输出液管上的压力变送器和温度变送器,以及设置在混输进液管上的含水分析仪和设置在增压泵出口端上的质量流量计可根据气体压力、温度、密度等参数自动计量气体流量,实现气液在线实时计量,解决了气液多相流计量难题;通过设置在循环罐上的高、低液位开关和电动三通阀与plc控制柜配合,实现计量循环过程中的管线自动切换,大大降低了工作人员在计量过程中的工作量,降低了投入的人员成本;

58.(4)第一循环罐和第二循环罐、提升泵以及plc控制柜均设置在撬块上,可通过撬块对计量装置中的相关设备进行统一管理,具有集成度高、便于运输和统一管理、节约占地面积、节约成本的优点。

59.本实用新型并不局限于上述最佳实施方式,任何人应该得知在本实用新型的启示下做出的结构变化,凡是与本实用新型具有相同或相近的技术方案,均落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1