用于将蒸发气再液化并回流入液化天然气储罐的方法和设备与流程

本发明涉及将来自液化天然气(lng)的蒸发气(bog)再液化的。

背景技术:

1、最近,如液化天然气(lng)等液化气的消费量在全球范围内急剧增加。lng是通过将天然气冷却到极低温度后产生的,其具有较小的体积且因此非常适于储存和运输。此外,如lng等液化气的污染物含量低,因此例如比重油等燃料更符合法规要求。

2、lng是一种无色且透明的流体,其通过将主要由甲烷组成的天然气冷却到约-163℃(摄氏度)获得。然而,由于天然气在常压下在-163℃的极低温度液化,如果温度稍有升高时,lng很容易汽化。在lng储罐中,lng因此会不断自然汽化,并由此产生蒸发气(bog)。

3、蒸发气的形成意味着所储存的lng的损耗,且因此会降低例如lng储罐的运输效率。如果蒸发气积聚在储罐中,储罐中的压力升高会提高损坏储罐的风险。

4、为了解决这个问题,提出了其中将蒸发气再液化以将其回流入lng储罐的方法,其中将蒸发气作为能源供应到例如船用发动机等内燃机的方法及其组合。例如,us2019/0351988中提出将蒸发气从lng储罐供应到双燃料柴电(dfde)发动机、x代双燃料(x-df)发动机或m型电控气体喷射(me-gi)船用发动机。同时,还计划在部分再液化系统(partialrelique faction system,prs)中将蒸发气作为用于再液化的压缩的蒸发气的冷却剂。

5、然而,这种系统具有此缺点,在再液化循环期间,气体混合物中积聚有氮气。天然气是一种气体混合物,其主要由甲烷组成,但通常也含有乙烷、丙烷、丁烷和其他碳氢化合物。其他次要组分会包括硫化氢、氮气和二氧化碳。氮气通常以约1%-15%的比例包含在天然气中。氮气具有-196℃的沸点,其明显低于甲烷的沸点,甲烷在-161℃时会转化成气态。由于n2在通常的蒸发气再液化系统中难以再液化,因此随着时间的推移,n2在混合物中的比例增加。天然气的质量下降。此外,通过n2含量的增加,压缩设备的相当一部分能力被占用,且系统效率明显降低。

技术实现思路

1、因此,本发明的目的是克服现有技术的缺点。特别地,本发明的目的是提供一种用于部分地再液化蒸发气的方法或部分地再液化蒸发气的系统(prs),其中经过连续的循环减少或防止n2的积聚。

2、该目的可通过具有权利要求1特征的方法或具有权利要求8特征的设备来解决。

3、特别地,该目的通过一种用于将蒸发气(bog)再液化并回流入液化天然气(lng)储罐的方法来解决的,其包括以下步骤:

4、a)从lng储罐的顶部空间取出蒸发气(f2);

5、b)在第一压缩级将蒸发气压缩至8至18bara之间(巴的绝对压力)的第一压力p1,并分流出气体的第一部分;

6、c)在最末压缩级中将来自步骤b)的气体的第二部分继续压缩至第二压力p2,该第二压力≥120巴的绝对压力、优选为120至400巴之间的绝对压力、特别优选为150至300巴之间的绝对压力;

7、d)将来自步骤c)的继续压缩的气体的至少一部分冷却至20℃和-100℃之间的第一温度t1;

8、e)将来自步骤d)的气体膨胀至8至20巴之间的绝对压力之间的第三压力p3;

9、f)将来自步骤e)的气体分离成液相和气相,以

10、f1)将气相与从步骤c)分流出的第一部分气体相结合;以及

11、f2)将液相回流入lng储罐。

12、可以发现,这种方法特别擅于从系统中去除氮气,并将富含氮气的气体用于有用的目的。在步骤f)中,氮气几乎完全处于气相。如果气相与第一压缩级(步骤c)中压缩成压力p1的蒸发气相结合时,可由此用于低压气体喷射发动机的可靠运行。

13、该方法还具有另一优点,通常从再液化系统prs取出闪蒸汽而不是对其重新压缩。由此与传统系统相比,其减少了第一压缩级的负荷。它可以尺寸更小和/或运行更高效。总体而言,降低能耗。

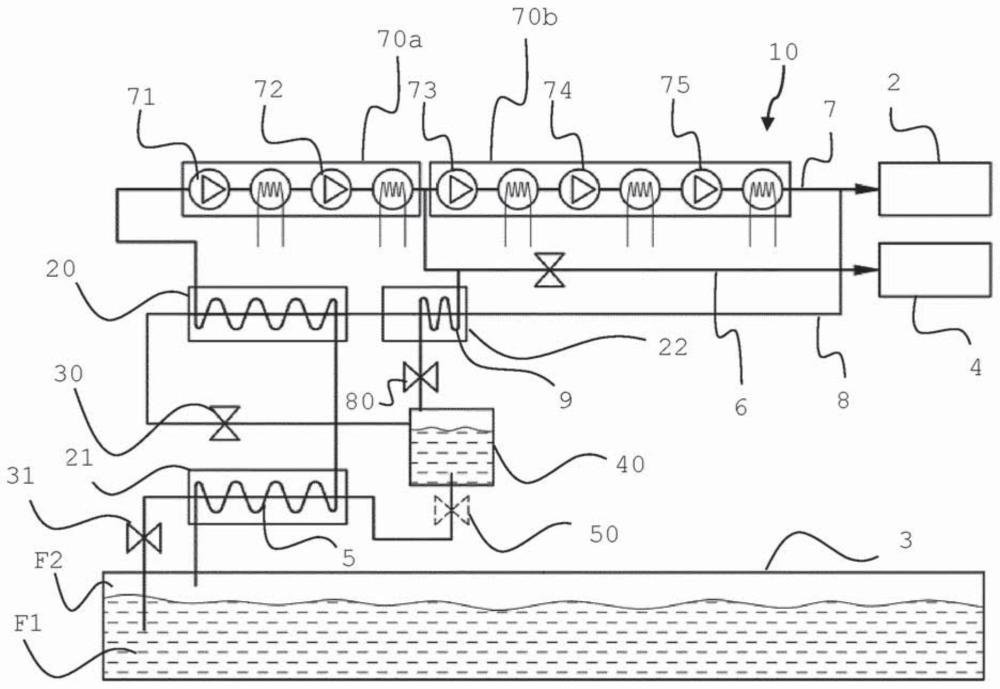

14、来自步骤b)的气体的第二部分在最末压缩级中被继续压缩至第二压力p2,随后冷却(步骤d))并等温膨胀(步骤e)),部分地使用焦耳-汤姆逊效应(joule-thomson effects)用作气体的有效再液化。第二压力p2旨在获得相对较高的压力,以使在通常用水冷却至tw后,在约35-45℃获得具有的高压缩过的气体和相应的低焓。通过进一步的冷却步骤和气体的等焓膨胀e),压缩气体可以自行在压力p3下膨胀到更低的温度,即有利于相分离的状态,而首先达到温度t1。

15、优选地是,如果在上述方法中,步骤d)中的冷却至少部分地通过与来自lng储罐的顶部空间的冷却用的蒸发气(f2)热交换、优选是间接热交换来实现的。虽然如所述方法中的一个或多个冷却步骤也可以借助于带有通常为n2的相应冷却剂的单独的冷却回路执行。然而,这既昂贵又耗能。相反。在温度略高于lng的沸点时,冷却剂已经以蒸发气的形式存在于系统中。

16、在一个优选的实施方案中,液相在返回到lng储罐之前,会在子步骤f2)中冷却到-140和-161℃之间的温度t2。这减少新的蒸发气的形成。优选地,这种冷却通过与来自lng储罐的蒸发气逆流热交换来实现。因此,现有的冷却能力得到最佳利用。在将液相送入lng储罐之前或之时,再液化气最终被膨胀至1巴的绝对压力的环境压力。

17、如果如上所述,既在步骤f2)也在步骤d)中通过热交换、优选是间接热交换与来自lng储罐的顶部空间的冷却的蒸发气执行冷却,则在直接从lng储罐中取出的特别冷的蒸发气在子步骤f2)中用于冷却时,且然后在步骤d)中用已经略高的温度将蒸发气冷却,则是权宜之计。

18、在一个特别优选的实施方案中,步骤d)中的冷却是至少部分地通过与来自步骤f)的气相热交换来实现的。在相分离之后,气相具有压力p3,且通常具有约-80℃的温度。由于气相旨在用于低压气体喷射发动机中,不需要如此低的温度且通常也不需要如此高的压力。气相可以因此在冷却过程中用作冷却剂。在将气相用作冷却剂之前,通过将气相从步骤f)的进一步膨胀,可以使用焦耳-汤姆逊效应进一步降低温度。

19、尤其优选的是,如果在步骤d)中,来自步骤f)的气相和来自lng储罐的顶部空间的蒸发气两者都用作冷却剂,但其中来自步骤f)的气相用于预冷温度略高的压缩气体,而来自lng储罐的蒸发气则用于冷却已经预冷的压缩气体。在这种布置中,压缩至p2且温度通常明显高于100℃的现有气体首先通过水冷被冷却至约35-45℃,然后通过在与来自步骤f)的气相在热交换中冷却至约25至-15℃的中间温度,并通过与来自lng储罐的冷却用蒸发气热交换在下游进一步冷却至-20至-100℃之间的温度t1。通过这一系列的热交换步骤,蒸发气和压缩气体的现有冷却能力得到使用,以优化了系统中现有冷却性能的使用。

20、优选地是,如果在步骤d)中,将来自步骤c)的继续压缩的气体的一部分送到用于高压气体喷射发动机(2)的供给管路。在该实施方式中,高度压缩的气体在压力p2下可用于驱动高压气体喷射发动机,或者可以替代地再液化。特别是在lng油轮上,天然气是首选燃料,以将空气污染物的排放限定在相对较低的水平。调节送到气体喷射发动机或送入prs中的气量,允许灵活地考虑气候和气象条件以及高压气体喷射发动机的燃料的需求。

21、在一个优选的实施方案中,在步骤f)中监测和控制压力p3,以使其具有在预定范围内的值。这可以借助于压力传感器实现。测量值可以优化气液分离器中的条件,以及如有必要以适配lng的输送率。另外地或替代地,也可以在步骤f)中监测液相的体积,以根据数值控制lng储罐的回流量。

22、本发明的另一个方面涉及一种用于将蒸发气(bog)再液化并回流入液化天然气(lng)储罐中的设备,该设备包括

23、-第一热交换器,其包括用于流过冷却流体、优选是来自lng储罐的蒸发气的管路,以及用于优选逆流地流过待冷却的压缩气体的管路;

24、-多级压缩机,其至少包括第一压缩级和最末压缩级,其中第一压缩级构造成将来自lng储罐的蒸发气(f2)压缩至8至18巴之间的绝对压力之间的第一压力p1,且其中最末压缩级构造成将预压缩的蒸发气压缩至第二压力p2≥120,第二压力优选为120至400巴之间的绝对压力、尤其优选为150至300巴之间的绝对压力;

25、-分流管路,其流体连通地布置在第一压缩级的下游,并其进一步在下游通入用于低压气体喷射发动机和/或气体燃烧单元的供应管路;

26、-回流管路;

27、-第一膨胀单元,其构造成用于将压缩气体从第二压力p2膨胀至第三压力p3,其中p3在8至20巴的绝对压力之间、优选在10至18巴之间的绝对压力;

28、-气液分离器,其构造成在压力p3下分离回流入lng储罐(3)的已液化的气体部分,并将气体部分送入桥接管路,其中桥接管路通入分流管路;

29、其中多级压缩机在上游流体连通地连接到lng储罐的顶部空间、优选是经由热交换器的用于流过冷却用的蒸发气的管路,且其中多级压缩机在下游流体连通地经由回流管路连接到用于流过待冷却的压缩气体的第一热交换器的管路,进一步在下游连接到第一膨胀单元,并进一步在下游连接到气液分离器;且其中第一热交换器特别构造成将继续压缩至第二压力p2的蒸发气的至少一部分冷却至-20℃至-100℃之间的第一温度t1。

30、这样的设备能够执行根据本发明的方法。存在于天然气中的氮氧化物积聚在气液分离器的气相中,其从系统中取出,并作为混合燃料输送到有用的地方。经由桥接管路,气相可与在第一压缩级中压缩到p1的蒸发气相结合,从而确保向低压气体喷射发动机可靠地供应燃料。总而言之,根据本发明的设备允许将来自再液化循环的闪蒸汽从系统中取出,而不是反复压缩,这缓解了多级压缩布置、特别是第一压缩级的负荷,并能实现了更小的设计。

31、第一压缩级可以包括一个或多个活塞压缩机,每个压缩机都具有后置式水冷却设备。用于每个较高的压缩级也是如此。优选地是,如果最末压缩级也采用水冷却。以此方式,可以在压力p2和约35-45℃的温度下提供高压缩的lng,这非常适于在再液化系统prs中的处理。

32、经由供给管路供应燃料的低压气体喷射发动机,通常使用约6至18巴的绝对压力的压力的气体、优选使用约6巴的绝对压力的压力的气体。由于分流管路中的压力p1可以高于该目标压力,因此可在分流管路和供给管路之间设置节流阀以减小该气体的压力。

33、膨胀单元可以是膨胀阀或膨胀机。在膨胀期间,可使用焦耳-汤姆逊效应进一步降低待再液化的气体中的温度。由于气液分离器中的压力p3可以高于分流管路中的压力p2,因此桥接管路同时也可以包括膨胀单元。

34、在一个优选的实施方案中,上述设备包括第二热交换器,其具有用于流过冷却流体、优选是来自lng储罐的蒸发气的管路,和用于优选逆流地流过待冷却的压缩气体的管路,其中在第二热交换器中,用于流过待冷却的压缩气体的管路流体连通地布置成在气液分离器和lng储罐之间,而其中优选地用于流过冷却流体的管路优选流体连通地布置成在lng储罐的顶部空间和第一热交换器之间。借助第二热交换器,特别冷的蒸发气可以在其逸出后立即用于冷却再液化气,但已经略微升温的蒸发气则在水冷却装置下游而气液分离器上游的冷却级用作冷却剂。有目的地将蒸发气用作prs的不同部段中的冷却剂可整体提高再液化率。

35、优选地是,如果设备包括第三热交换器,其冷却管路是桥接管路的一部分,而其待冷却的管路是回流管路的一部分。这意味着,在气液分离器中分离出来的气相,其具有压力p3和约-82℃的温度,就可以首先用作冷却剂并在下游用作用于低压气体喷射发动机的燃料。另一膨胀单元可以布置在气液分离器的气体出口和第三热交换器之间。通过将来自步骤f)中的气相在其用作冷却剂之前进一步膨胀,可以使用焦耳-汤姆逊效应进一步降低温度。

36、优选地是,如果该设备还包括构造成将压缩气体从第三压力p3膨胀到大气压力的第二膨胀单元,其中第二膨胀单元以流体连通的方式布置在气液分离器的流体出口和lng储罐之间,优选地布置在用于流过待冷却的压缩气体的第二热交换器的管路和lng储罐之间。

37、在气液分离器之后,液相的压力通常在p3,且温度约-110℃。在第二热交换器中冷却至约-155℃后,再液化气体可在另一膨胀单元中再次膨胀,例如膨胀至大气压,并特别可以达到约天然气沸点的低温。

38、该设备可以是于向高压气体喷射发动机供应lng储罐中储存的气体的燃料气体供应系统的一部分,此外还包括出口,该出口以流体连通的方式布置在多级压缩机的第二压缩级的下游,并进一步在下游通入用于高压气体喷射发动机的供应管路,其中压缩气体,只要体量超过高压气体喷射发动机的燃料需求,就可以被送入,特别是从出口送入回流管路。

39、在本实施方案中,高压缩气体在压力p2时,既可用于驱动高压气体喷射发动机,也可在prs中再液化。例如,天然气也可用于驱动运输载具。天然气作为选择燃料特别是在lng储罐上,以将空气污染物的排放限定在相对较低的水平。对送到天然气喷射发动机或送入prs中的气量的调节,允许灵活考虑气候和气象条件以及高压天然气喷射发动机的燃料的需求。

40、本发明的一个方面涉及上述设备,其中气液分离器具有用于测量气液分离器中的压力的压力传感器,以及控制器,其用于根据测量到的压力控制布置在气液分离器气体出口和桥接管路之间的阀件。上述设备可以设计成,气液分离器具有液位传感器和控制器,该控制器根据测量的液位控制布置在气液分离器流体的出口和lng储罐之间的阀件。经由所述阀件由相应的控制系统可以控制气液分离器中的压力和液位。

41、本发明还涉及在船舶上,特别是借助于高压气体喷射发动机驱动的船舶上使用上述设备。考虑到船上所提供的有限的空间,如果多级压缩机的压缩级尺寸较小,将特别有助于提高效率并从lng中持续取出n2成分。

- 还没有人留言评论。精彩留言会获得点赞!