一种外置换热介质金属氢化物储罐的制作方法

本发明涉及氢能储罐,具体来说,涉及一种外置换热介质金属氢化物储罐。

背景技术:

1、氢能可储可输,既是氢能的优势所在,又是氢能应用的主要瓶颈,其高密度低成本安全储存一直是一个世界级难题,要使氢能得到广泛应用,需要开发高效、便捷的储氢技术。储氢技术需考虑储氢量大小、原材料成本、释放氢气难易、是否需要温度限制、材料循环利用特性和整体成本等。通常而言,物理储氢技术成熟,化学储氢更有前瞻性。

2、外置换热介质金属氢化物储罐是一种固态储氢技术,使用金属氢化物作为储氢材料将氢气储存于固态材料中。与传统液态氢气储存技术不同,它可以避免氢气的挥发和泄漏,并且具有更高的储氢密度,是目前研究和开发的重点之一。相比于其他储氢技术,外置换热介质金属氢化物储罐具有运行稳定、可靠性高、安全性好等优点,因此在氢能应用领域中具有广阔的应用前景。但是储氢是放热过程,金属氢化物储氢罐在氢气储存过程中会产生一定的热量,这些热量必须被消散,而现有的金属氢化物储氢罐没有针对性的进行散热的改良,散热效果不足。

3、例如中国专利号202210554704.8公开了一种金属氢化物储氢罐,其包括储气罐和反应罐,储气罐包含储气罐筒,储气罐筒底面开有安装口,储气罐筒筒壁上开有出气口;反应罐包括上下开口的反应罐筒、第一隔板、底盖和导水管等,具有安全高效、低能耗的特点。但是上述金属氢化物储氢罐在具体使用时还存在以下不足:该金属氢化物储氢罐内缺少散热机构,因而其在储氢的过程中会出现散热不足的情况,散热不足可能会导致金属氢化物储氢罐内部温度过度上升,从而影响储氢罐的性能和寿命。同时,过高的温度可能会使得储存在金属氢化物中的氢气释放出来,导致氢气爆炸或燃烧,从而带来安全风险。因此,在使用金属氢化物储氢罐时,需要采取相应的散热措施,确保储氢罐内部温度的稳定和安全。

4、针对相关技术中的问题,目前尚未提出有效的解决方案。

技术实现思路

1、(一)解决的技术问题

2、由于合金粉吸放氢膨胀、氢蚀等因素,金属氢化物储氢罐的换热结构在长时间使用后难以避免会出现泄露点,造成冷却水与高活性的金属氢化物发生水解反应,发出大量的氢气和热量,甚至使储氢罐有爆炸风险。针对现有技术的不足,本发明提供了外置换热介质金属氢化物储罐,具备提高对罐体内热量的吸收效率,以及提高了储氢罐将热量散热出罐体的能力的优点,更重要的是解决了现有技术中金属氢化物储氢罐内置散热装置存在的安全隐患,保障了金属氢化物储罐在长时间使用过程中更加安全、可靠。

3、(二)技术方案

4、为实现上述提高对罐体内热量的吸收效率,以及提高了储氢罐将热量散热出罐体的能力的优点,本发明采用的具体技术方案如下:

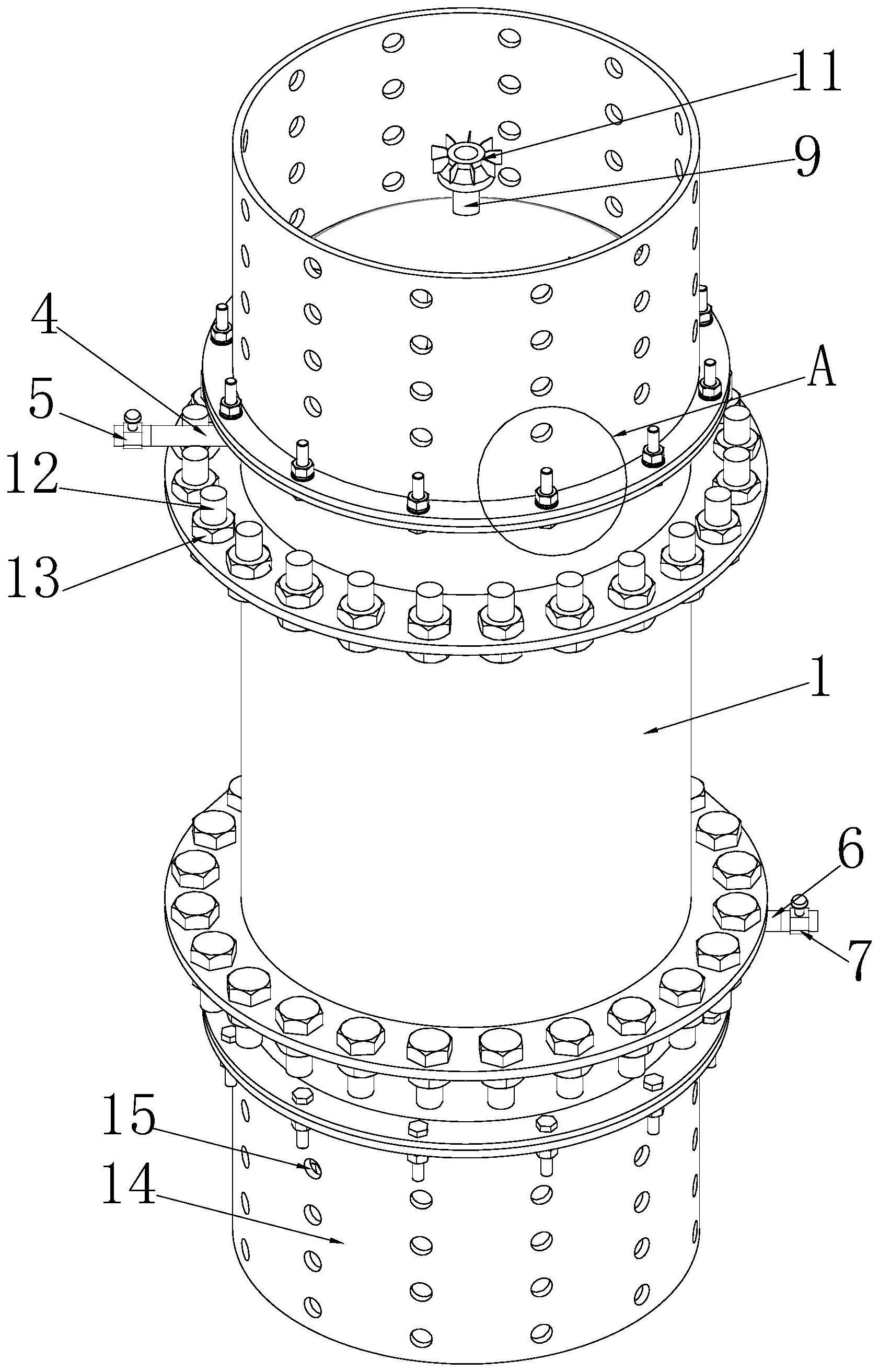

5、一种外置换热介质金属氢化物储罐,包括罐体,罐体包括罐体中腔,罐体中腔的顶端设置有罐体顶盖,罐体中腔的底端设置有罐体底盖,罐体顶盖的侧壁设置有充氢口,充氢口的端部设置有充氢口阀门,罐体底盖的侧壁设置有出氢口,出氢口的端部设置有出氢口阀门;罐体中腔的内部设置有若干导热机构,且导热机构的顶端及底端分别延伸至罐体顶盖及罐体底盖内,罐体顶盖及罐体底盖上且位于导热机构的两端均设置有散热加速机构,且散热加速机构与导热机构之间设置有连接组件;散热加速机构远离导热机构的一端设置有风页式散热机构。

6、进一步的,为了使罐体不形变、抗高压、化学性能稳定,能有效抵抗内部材料的压力和外部空间的冲击力而不变形,罐体由高强度刚性复合金属材料制成,且罐体中腔与罐体顶盖及罐体底盖之间通过连接螺栓及连接螺母固定。

7、进一步的,为了使保护壳固定在罐体上,进而保护罐体顶部及底部的零部件的安全,且使保护壳具有交换气体的能力,保证了热量的散发,罐体顶盖及罐体底盖的外侧均设置有保护壳,保护壳的侧壁上设置有若干空气交换孔;保护壳与罐体顶盖及罐体底盖之间均固定连接。

8、进一步的,为了提高导热金属棒的吸热面积,导热机构包括设置在罐体中腔内部的若干导热金属棒,导热金属棒的外侧套接有螺旋式鳍片,且导热金属棒的两端均通过连接组件与散热加速机构连接。

9、进一步的,为了提高导热金属棒的吸热面积,使得吸热能力提高,保证罐体内温度的稳定与安全,导热机构还包括设置在导热金属棒侧边的连接板,连接板的一端通过螺杆与导热金属棒连接,连接板的内部设置有燕尾型凹槽,燕尾型凹槽的内部设置有固定块,且固定块与燕尾型凹槽过盈配合;固定块远离导热金属棒的一端延伸至燕尾型凹槽的外侧并连接有侧板,侧板的侧壁上设置有若干导热板。

10、进一步的,为了在导热金属棒的端部导入流动的空气,并通过流动的空气将罐体内产生的热量带走,提高散热能力,且通过在加速出口处利用伯努利原理,提高空气的流速,进一步的提高散热效率,充分满足外置换热介质金属氢化物储罐的散热需求,散热加速机构包括设置在导热金属棒端部的散热管,散热管的内部底端设置有安装孔,且导热金属棒的顶端延伸至安装孔内;安装孔的顶端设置有通介质孔,通介质孔的侧边设置有泵体连接孔,泵体连接孔内连接有泵体,通介质孔的顶端设置有加速出口,加速出口与通介质孔之间设置有过渡孔,且过渡孔沿靠近加速出口的方向直径逐渐变小;加速出口的顶端设置有管道,管道的侧壁上设置有若干管孔。

11、进一步的,为了能够将导热金属棒与散热加速机构进行连接固定,使得导热金属棒上的热量传递至散热加速机构内,且安装方便快捷,有利于提高装配时的效率,连接组件包括设置在导热金属棒顶部且位于散热管底端的定位台,散热管的底端设置有定位孔,定位台的顶端设置有与定位孔相配合的定位轴;连接组件还包括设置在定位台的顶端且位于导热金属棒内部的弹簧放置孔,弹簧放置孔内设置有弹簧;散热管的侧壁上设置有与弹簧放置孔相对应的销轴孔,销轴孔的内部一端设置有堵头,堵头与弹簧之间设置有销轴。

12、进一步的,为了能够在风页式散热机构的内部增加散热面积,提高散热效率,风页式散热机构包括设置在管道顶端的散热环,散热环的中部设置有通孔,散热环的内侧壁设置有若干内散热叶片。

13、进一步的,为了能够在风页式散热机构的外部增加散热面积,提高散热效率,进而使得热量能够迅速的散发出去,高效实现热交换,确保储氢罐内部温度的稳定和安全,散热环的外侧壁上设置有若干外散热叶片,且外散热叶片的外表面的面积大于内散热叶片的外表面的面积。

14、(三)有益效果

15、与现有技术相比,本发明提供了外置换热介质金属氢化物储罐,具备以下有益效果:

16、(1)本发明能够提高对罐体内热量的吸收效率,以及提高了储氢罐将热量散热出罐体的能力,同时避免了换热介质泄露造成的隐患风险,保证了罐体温度的稳定性与长期使用的安全性。

17、(2)通过罐体由高强度刚性复合金属材料制成,从而使罐体不形变、抗高压、化学性能稳定,能有效抵抗内部材料的压力和外部空间的冲击力而不变形;通过设置保护壳,从而使保护壳固定在罐体上,进而保护罐体顶部及底部的零部件的安全,且使保护壳具有交换气体的能力,保证了热量的散发。

18、(3)通过设置导热机构中的螺旋式鳍片及导热板等结构,从而提高导热金属棒的吸热面积,使得吸热能力提高;通过风页式散热机构的结构设置,从而能够在风页式散热机构的内部及外部增加散热面积,提高散热效率,进而使得热量能够迅速的散发出去,高效实现热交换。

19、(4)通过设置散热加速机构,从而在导热金属棒的端部导入流动的空气或水,并通过流动的空气或水将罐体内产生的热量带走,提高散热能力,且通过在加速出口处利用伯努利原理,提高空气或水的流速,进一步的提高散热效率,充分满足外置换热介质金属氢化物储罐的散热需求;通过设置连接组件,从而能够将导热金属棒与散热加速机构进行连接固定,使得导热金属棒上的热量传递至散热加速机构内,且安装方便快捷,有利于提高装配时的效率。

- 还没有人留言评论。精彩留言会获得点赞!