一种苏打水生产用湿法灭菌工艺的制作方法

本发明涉及饮用水生产,具体涉及一种苏打水生产用湿法灭菌工艺。

背景技术:

1、目前饮料生产的无菌冷灌装生产线多采用吹灌旋一体机完成,其瓶盖和瓶身灭菌工艺包括如下步骤:将瓶身瓶盖坯体上料后,经无菌水清洗、灌装饮品后杀菌。然而该种灭菌方式的uht加热杀菌属于干法灭菌,其温度较高(135~150℃),易造成瓶盖瓶身内部轻微变型而影响使用,或是增加了瓶盖和瓶身材料要求;而更高温度杀菌也意味着更高能耗,使得生产经济效益降低。此外,现有技术中瓶盖和瓶身经无菌水清洗后直接灌装,瓶盖和瓶身上残留的无菌水也可能会影响灌装产品的品质,尤其是用于灌装苏打水等ph略呈碱性的饮料时,其杀菌和清洗残留的水渍极易影响灌装产品品质,加大产品批间差,降低产品品质。

2、而湿法灭菌主要利用水蒸汽潜热灭菌,然而目前常规采用的湿法灭菌均需要较高温度,其也容易导致瓶身、瓶盖内部结果变性而影响使用,且高温灭菌依然需要较高能耗。

3、因此,研发一种适用于苏打水产品生产的湿法灭菌工艺,不仅有效弥补现有技术的不足,且还对提升灭菌效果、生产品质稳定的苏打水产品具有重要意义。

技术实现思路

1、本发明意在提供一种苏打水生产用湿法灭菌工艺,以解决现有苏打水生产过程的瓶身及瓶盖灭菌方法因需要高温条件易导致瓶盖、瓶身内部变性而影响使用的技术问题。

2、为达到上述目的,本发明采用如下技术方案:一种苏打水生产用湿法灭菌工艺,包括采用含ro水和过氧乙酸的灭菌溶液对瓶盖和瓶身分别进行湿法灭菌,所述ro水的电导率≤10μs/cm。

3、本方案的原理及优点是:

4、1、本方案通过采用湿法灭菌,使得微生物的蛋白质及核酸变形导致其死亡。本方案湿法灭菌以无菌水蒸汽为介质,有效雾化过氧乙酸,喷洒灭菌溶液即可加快过氧乙酸扩散,便于在低浓度过氧乙酸溶液、低温状态下,也能将过氧乙酸喷洒进入瓶身的各个灭菌死角,过氧乙酸的强氧化作用,使得菌体蛋白质氧化而使微生物死亡,提高灭菌效率和效果。

5、2、本方案通过采用电导率≤10μs/cm的ro水作为介质配置灭菌溶液对瓶身和瓶盖进行杀菌,有效避免灭菌溶液中其余杂质或矿物质影响杀菌效果,尤其是杀菌后的瓶身和瓶盖会用于灌装产品,本方案采用电导率更小的一级ro水作为杀菌介质,便于杀菌后快速冲洗干净,从而避免杀菌阶段的溶液影响产品的ph或其他检测指标,有效提升产品品质。

6、优选的,包括如下步骤:

7、(一)灭菌溶液配置阶段,将过氧乙酸溶解至ro水中,分别配置瓶身灭菌溶液和瓶盖灭菌溶液;

8、(二)湿法灭菌阶段,灭菌溶液对瓶盖和瓶身分别进行湿法灭菌;

9、(三)清洗阶段,采用无菌水分别清洗灭菌后的瓶盖和瓶身,所述无菌水为ro水经≥125℃的高温杀菌而成;

10、(四)干燥阶段,采用无菌空气吹干清洗后的瓶盖,翻转沥干清洗后的瓶身。

11、有益效果:本方案首先采用过氧乙酸和ro水配置的灭菌溶液对瓶盖和瓶身的内外进行灭菌,而后采用无菌水对粘附在瓶盖和瓶身上的过氧乙酸冲洗干净,有效避免过氧乙酸影响灌装产品的品质;最后采用无菌空气吹干瓶盖、翻转沥干瓶身,有效避免无菌水残留在瓶盖或瓶身上,而影响产品浓度,进而有效保证产品品质。

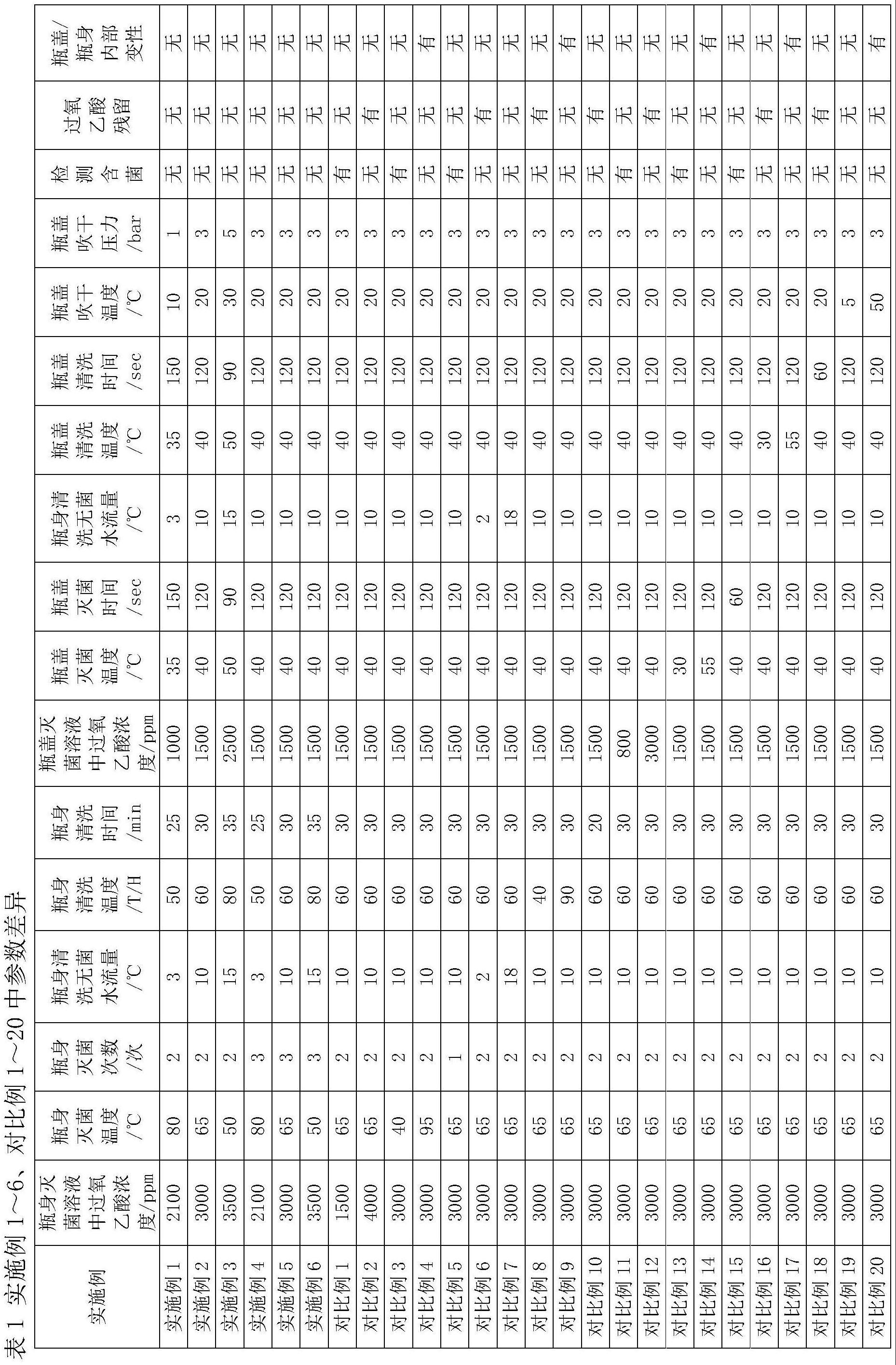

12、优选的,在(一)灭菌溶液配置阶段中,所述瓶身灭菌溶液中过氧乙酸浓度为2100~3500ppm,ph为2~4;所述瓶盖灭菌溶液中过氧乙酸浓度为1000~2500ppm。

13、有益效果:瓶身灭菌面积较大,且存在灭菌死角,本方案采用上述设置,便于提升瓶身灭菌效果。申请人通过长期实验发现,若是瓶身灭菌溶液的ph过高,杀菌能力减弱,势必需要延长杀菌时间或提高杀菌温度,不仅影响灭菌效率还增加灭菌能耗;若是ph过低,过氧乙酸溶液浓度过高,虽然杀菌能力更强,但一方面影响后续清洗效果,导致化学制剂可能残留在瓶内而影响灌装产品品质,也有化学污染饮料产品的风险;另一方面原料消耗大,从而降低经济效益。

14、优选的,在(二)湿法灭菌阶段中,灭菌溶液对瓶身的湿法灭菌步骤如下:对瓶口向上放置的瓶身的内壁和外壁分别喷洒瓶身灭菌溶液进行湿法灭菌,重复喷洒瓶身灭菌溶液湿法灭菌2~3次后,翻转至瓶口向上,倾倒瓶内的瓶身灭菌溶液。

15、有益效果:本方案采用上述设置,便于对瓶身彻底消毒,而对瓶口向上的瓶身进行喷洒灭菌溶液,便于灭菌溶液在瓶内累积,延长灭菌溶液与瓶身内壁接触时间,提升灭菌效果;重复灭菌时翻转倾倒瓶内的霉菌溶液则有效降低前一次灭杀微生物“尸体”粘附于瓶身而降低灭菌效果;本方案重复湿法灭菌2~3次则有效冲刷灭菌后微生物残留,有效提升灭菌效果。

16、优选的,瓶身湿法灭菌温度为50~80℃,湿法灭菌时瓶身灭菌溶液的喷洒时间为使得每个瓶身的喷洒量为4~12ml。

17、有益效果:本方案采用上述设置,便于充分灭杀瓶身上的微生物,且有效节省杀菌溶液用量,降低成本。

18、优选的,在(三)清洗阶段中,无菌水对灭菌后的瓶身的清洗步骤如下:翻转瓶身至瓶口向下,采用无菌水清洗瓶身内壁和外壁小于30s。

19、有益效果:本方案采用上述设置,便于将湿法灭菌时粘在瓶身上的过氧乙酸清洗干净,避免其残留而影响灌装产品品质。申请人通过长期研究发现,若是冲洗时间过长,虽然增加冲刷强度,但清洗效果与本方案差别不大,且还会造成大量无菌水浪费;若冲洗时间过短则无法达到清洗效果,残留化学试剂(过氧乙酸)会影响灌装产品品质。且本方案相比于现有技术喷洒灭菌溶液后让其自然挥发晾干需要较长时间相比,本方案通过“喷洒灭菌-无菌冲洗”一条生产线,不仅能以湿法灭菌实现包装瓶的快速灭菌,还能以冲洗快速冲刷掉瓶身及瓶盖上的过氧乙酸,保证包装瓶上无过氧乙酸残留;不仅有效提高包装瓶灭菌效果,还能更适应于苏打水的连续生产,从而显著提升生产效率。

20、优选的,在(二)湿法灭菌阶段中,灭菌溶液对瓶盖的湿法灭菌步骤如下:将紫外照射后的瓶盖置于过氧乙酸浓度为1000~2500ppm、温度为35~50℃的瓶盖灭菌溶液中浸泡90~150sec。

21、有益效果:瓶盖虽然灭菌面积小,但是一般会有螺纹、防滑纹等导致瓶盖的灭菌死角较多,且瓶盖较小,若采用现有技术中“夹持-喷洒灭菌液”的方式进行灭菌,夹持部位易灭菌不彻底而影响产品品质。本方案采用上述设置,便于彻底杀灭瓶盖上的微生物,从而提升瓶盖灭菌效果,保证产品品质。且,若是瓶盖灭菌溶液浓度过高,不仅会额外增加消毒成本;而且,还会使得后续清洗消毒液残留的难度增加,需要延长清洗时间,降低瓶盖灭菌效率。

22、优选的,在(三)清洗阶段中,无菌水对灭菌后的瓶盖的清洗步骤如下:采用采用无菌水清洗瓶盖内外小于30s。

23、有益效果:本方案采用上述设置,便于将瓶盖上的微生物和化学试剂残留充分清洗干净。

24、优选的,在(四)干燥阶段,无菌空气吹干清洗后的瓶盖的空气温度为10~30℃,无菌空气压力为1~5bar。

25、有益效果:本方案采用上述设置,便于快速吹干瓶盖表面的无菌水,避免其灌装时拧动打滑或残留无菌水影响灌装产品品质。

- 还没有人留言评论。精彩留言会获得点赞!