气站自动充装控制系统的制作方法

本发明涉及气站充装,具体为一种气站自动充装控制系统。

背景技术:

1、通过气罐车将液化气充装至气站的储罐中是气体供应链中的重要环节之一,随着天然气和其他工业气体在各种应用中的广泛使用,气站充装设施的需求也在增长。这些设施通常位于工业园区、城市边缘或交通要道附近,以满足当地市场对气体的需求。因此,在充装过程中杜绝避免储罐爆炸和泄漏尤为重要,需要对气站充装过程进行控制。

2、现有技术中,公开号为“cn115681798a”的一种监管移动式压力容器充装的系统(分类号为f17c5),其给出了“所述服务器将从第三方获取的该移动式压力容器允许充装的最大容量信息、温度阈值和压力阈值发送给相应的中继器,并在充装过程中,由该中继器根据采集的状态数据判断当前已充装的容量是否等于或大于允许充装的最大容量、以及实时的充装温度或压力是否等于或大于所述温度阈值或压力阈值,如果存在任一为是的情况,由该中继器通过自身的阀门监控模块自动关闭气站所对应鹤位的充气阀门;以及在充装中,由相应的充装员在配对鹤位监测实时的压力、温度和流速是否符合技术标准,并在异常情况下,手动指令配对的中继器通过阀门监控模块关闭气站所对应鹤位的充气阀门”的方法步骤,以此对气站充装过程进行控制调节,避免发生储罐爆炸和泄露的问题。

3、但是,现有技术中仍存在较大缺陷,如:现有技术中仅通过简单恒定的最大容量信息、温度阈值和压力阈值来判断是否停止充装,但是并未考虑到液位上升对压力、充装速率的影响,也未考虑储罐内压力和温度不均匀性的影响,因此现有技术对充装过程的监测过于片面,存在因误报警而中止充装导致充装效率低下,或者实际充装过程不合理但未中止充装导致储罐变形破裂的风险。

4、在所述背景技术部分公开的上述信息仅用于加强对本公开的背景的理解,因此它可以包括不构成对本领域普通技术人员已知的现有技术的信息。

技术实现思路

1、本发明的目的在于提供一种气站自动充装控制系统,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

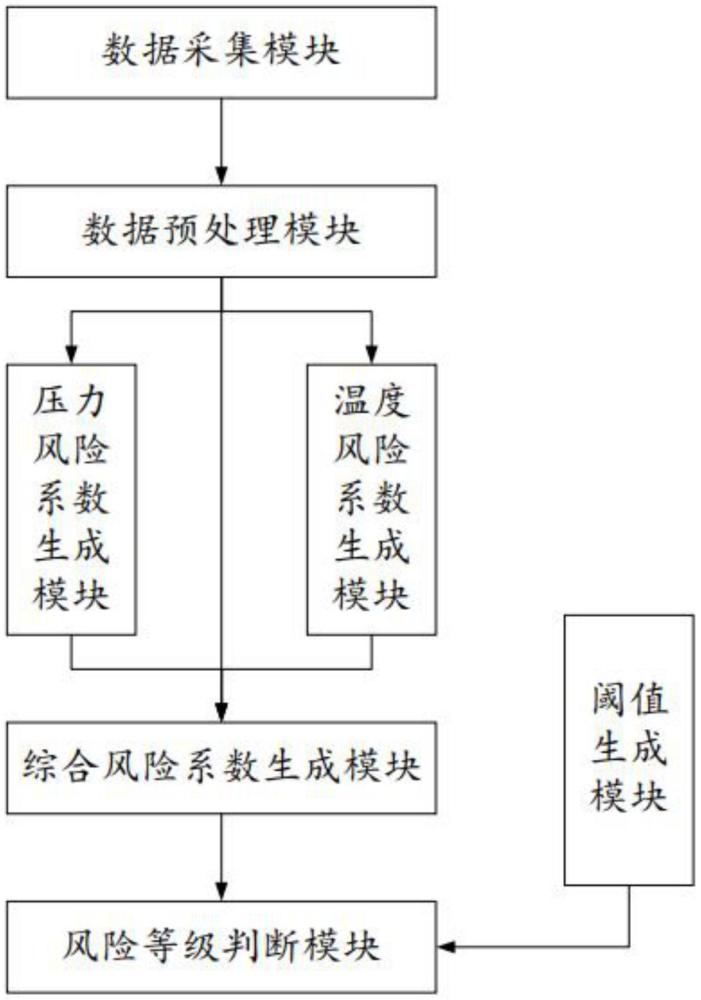

3、一种气站自动充装控制系统,包括:

4、数据采集模块,所述数据采集模块用于实时采集充装速率、储罐内的液位高度、储罐内多处的压力和温度;

5、数据预处理模块,所述数据预处理模块用于将采集的充装速率、液位高度、压力、温度分别除以最大允许充装速率、储罐内最大允许充装液位高度、储罐内最大允许压力、储罐内最大允许温度,并将计算得到的比值作为新的充装速率、液位高度、压力、温度;

6、压力风险系数生成模块,所述压力风险系数生成模块用于对数据预处理模块输出的液位高度和压力进行处理,以生成综合衡量压力和液位高度合理性、压力均匀性的压力风险系数;

7、温度风险系数生成模块,所述温度风险系数生成模块用于对数据预处理模块输出的温度进行处理,以生成综合衡量温度合理性、温度均匀性的温度风险系数;

8、综合风险系数生成模块,所述综合风险系数生成模块用于对压力风险系数、温度风险系数、数据预处理输出的液位高度和充装速率进行处理,以生成综合衡量压力风险系数、温度风险系数、充装速率和液位高度合理性的综合风险系数;

9、阈值生成模块,所述阈值生成模块用于生成无风险阈值区间、轻微风险阈值区间、中度风险阈值区间和重度风险阈值区间;

10、风险等级判断模块,所述风险等级判断模块用于将综合风险系数与阈值生成模块的各个阈值区间进行对比,以发出不同等级的风险信号。

11、进一步的,所述数据采集模块包括安装在储罐顶部和储罐内侧壁各处的压力传感器、安装在储罐内侧壁各处的温度传感器、活动安装在储罐内侧的液位传感器和安装在储罐进口处的流量计。

12、进一步的,将经所述数据预处理模块处理后的充装速率、液位高度分别标定为v、h,储罐内第x处压力标定为p(x),储罐内第y处温度标定为t(y),x表示储罐内不同压力采集处的编号,且x=1、2、3、……、x,x表示储罐内压力采集处的总个数,且x≥5,x∈n+,y表示储罐内不同温度采集处的编号,且y=1、2、3、……、y,y表示储罐内温度采集处的总个数,且y≥5,y∈n+,将压力风险系数标定为pfx,将温度风险系数标定为tfx。

13、进一步的,所述压力风险系数计算公式如下:

14、

15、其中,pmax表示储罐内各处压力中的压力最大值,α1、α2、α3均为预设比例系数,且α1+α2+α3=1,且0<α3<α1<α2<1。

16、进一步的,所述温度风险系数的计算公式如下:

17、

18、其中,tmax表示储罐内各处温度中的温度最大值,β1、β2、β3均为预设比例系数,且β1+β2+β3=1,且0<β3<β1<β2<1。

19、进一步的,所述综合风险系数的计算公式如下:

20、zhfx=λ1*pfx+λ2*tfx+λ3*h*v

21、其中,zhfx表示综合风险系数,λ1、λ2、λ3均为预设比例系数,且λ1+λ2+λ3=1,且0<λ3<λ2<λ1<1。

22、进一步的,所述阈值生成模块包括如下单元:

23、历史数据采集单元,所述历史数据采集单元用于采集多个储罐在各自的一轮历史充装过程中不同充装时刻下的充装速率、储罐内的液位高度、储罐内多处的压力和温度,并采集储罐在一轮历史充装前后的图像数据;

24、数据筛选单元,所述数据筛选单元用于以在一轮历史充装前储罐无变形破裂为筛选条件,筛选出多个储罐的图像数据及该储罐在一轮历史充装过程中不同充装时刻下的充装速率、储罐内的液位高度、储罐内多处的压力和温度;

25、历史数据预处理单元,所述历史数据预处理单元用于将数据筛选单元筛选出的充装速率、液位高度、压力、温度分别除以数据预处理模块中的最大允许充装速率、储罐内最大允许充装液位高度、储罐内最大允许压力、储罐内最大允许温度,并将计算得到的比值作为新的充装速率、液位高度、压力、温度;

26、风险系数计算单元,所述风险系数计算单元用于按照压力风险系数生成模块、温度风险系数生成模块、综合风险系数生成模块中的计算方法,计算出各个储罐在各个充装时刻下的综合风险系数;

27、风险等级划分单元,所述风险等级划分单元用于对经数据筛选单元筛选后的储罐图像数据进行分析,按照储罐在一轮历史充装后变形破裂程度,将储罐分入无风险等级、轻度风险等级、中度风险等级和重度风险等级;

28、风险阈值区间划分单元,所述风险阈值区间划分单元用于将位于无风险等级中的全部储罐所对应的综合风险系数中的中位数作为第一阈值tth1,并用于将位于轻度风险等级中的全部储罐所对应的综合风险系数中,大于第一阈值tth1的综合风险系数中的中位数作为第二阈值tth2,并用于将位于中度风险等级中的全部储罐所对应的综合风险系数中,大于第二阈值tth2的综合风险系数中的中位数作为第三阈值tth3,则无风险阈值区间为[0,tth1),轻度风险阈值区间为[tth1,tth2),中度风险阈值区间为[tth2,tth3),重度风险阈值区间为[tth3,+∞)。

29、进一步的,将储罐分入无风险等级、轻度风险等级、中度风险等级和重度风险等级的具体标准如下:

30、若储罐在一轮历史充装后变形面积与储罐总面积的比值小于3%且储罐无破裂,则将这一储罐评入无风险等级中;

31、若储罐在一轮历史充装后变形面积与储罐总面积的比值位于[3%,6%)内且储罐无破裂,则将这一储罐评入轻度风险等级中;

32、若储罐在一轮历史充装后变形面积与储罐总面积的比值位于[6%,10%)内且储罐无破裂,则将这一储罐评入中度风险等级中;

33、若储罐在一轮历史充装后变形面积与储罐总面积的比值位于不小于10%或储罐破裂,则将这一储罐评入重度风险等级中。

34、进一步的,将综合风险系数与阈值生成模块的各个阈值区间进行对比,以发出不同等级的风险信号的具体逻辑为:

35、若综合风险系数位于无风险阈值区间内,则发出无风险信号,若综合风险系数位于轻度风险阈值区间内,则发出轻度风险信号,若综合风险系数位于中度风险阈值区间内,则发出中度风险信号,若综合风险系数位于重度风险阈值区间内,则发出重度风险信号。

36、与现有技术相比,本发明的有益效果是:

37、本发明的气站自动充装控制系统,通过对液位高度和压力关联性、液位高度和充装速率关联性、压力不均匀性和温度不均匀性进行综合分析以生成综合风险系数,达到对充装过程进行综合评价的效果,提高风险报警的精准性,还通过将综合风险系数和各个风险阈值区间进行对比判断以确定风险等级的设置,达到分级报警的效果,便于工作人员根据报警等级采取合理措施,而不是“一刀切”的中止充装,提高充装效率。

- 还没有人留言评论。精彩留言会获得点赞!