相对腔六氟化硫密度表充气系统、方法、产品及终端与流程

本技术涉及六氟化硫密度表,特别是涉及相对腔六氟化硫密度表充气系统、方法、产品及终端。

背景技术:

1、在精密仪器仪表行业中,六氟化硫密度表主要用于监视密闭容器中六氟化硫气体的密度,能够现场显示气体密度,并且当密度值达到设定值时能够及时报警,从而适用于高压系统的检测。其中,采用气体补偿原理的相对腔六氟化硫密度表由于具有更高的设定点精度以及更高的抗震性越来越受到广大客户的青睐。

2、相对腔六氟化硫密度表的核心组件为波纹管组件,在波纹管组件形成的气室中充入设定的气体,气体包括sf6、n2、c4等,以达到气体补偿的目的,并由钢珠硬密封。但是由于现有的相对腔六氟化硫密度表充气工艺主要为人工操作,用简易充气工装进行充气,需要人工设定充气压力,人工进行夹紧密封,再通过台虎钳进行人工压钢珠密封,不仅工序繁琐,而且充气和压钢珠的一致性差,从而导致了相对腔六氟化硫密度表充气成本高、效率低下且不良品也相对较高等各种问题;另外,充气值一旦有异常,波纹管组件甚至成品表计无法完成调试,就会产生报废,造成较大的成本损失,无法满足密度继电器批量定制化生产,使其在精密仪表市场上缺乏竞争力。

技术实现思路

1、鉴于以上所述现有技术的缺点,本技术的目的在于提供一种相对腔六氟化硫密度表充气系统、方法、产品及终端,用于解决现有技术中由于采用人工操作方式向相对腔六氟化硫密度表充气密封而导致的成本高、效率低且良品率低等技术问题。

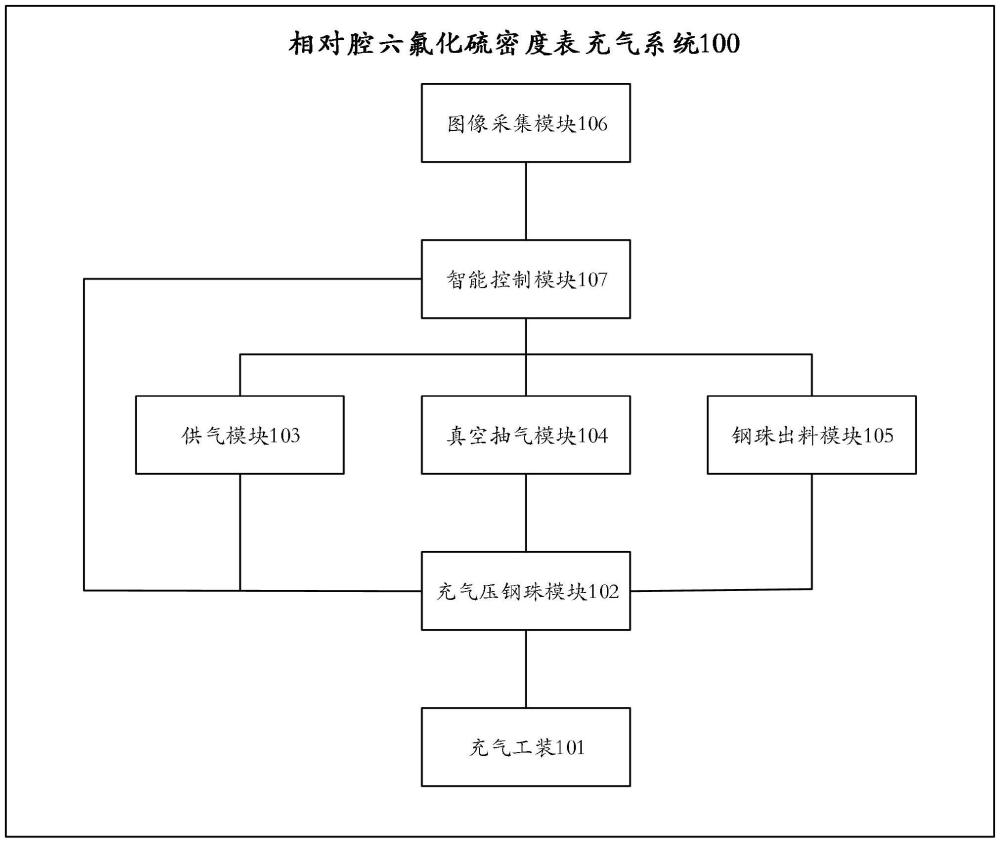

2、为实现上述目的及其他相关目的,本技术的第一方面提供一种相对腔六氟化硫密度表充气系统,包括:充气工装、充气压钢珠模块、供气模块、真空抽气模块、钢珠出料模块、图像采集模块以及智能控制模块;所述充气压钢珠模块分别与所述充气工装、供气模块、真空抽气模块、以及钢珠出料模块管道连接;所述智能控制模块分别与所述充气压钢珠模块、供气模块、真空抽气模块、钢珠出料模块以及图像采集模块电性连接;所述充气工装固定有待充气产品;其中,所述待充气产品为相对腔六氟化硫密度表半成品;所述钢珠出料模块,用于将密封钢珠输送至充气压钢珠模块上;所述图像采集模块,用于采集所述待充气产品的工艺卡二维码图像数据;所述智能控制模块,用于基于采集的工艺卡二维码图像数据设置所述待充气产品的充气工艺参数,并根据设置的充气工艺参数依次控制所述充气压钢珠模块将密封钢珠输送至所述待充气产品内、控制所述真空抽气模块通过所述充气压钢珠模块对所述待充气产品进行抽气、控制所述供气模块通过所述充气压钢珠模块对所述待充气产品进行充气以及控制所述充气压钢珠模块对所述待充气产品压入密封钢珠。

3、于本技术的第一方面的一些实施例中,所述智能控制模块基于采集的工艺卡二维码图像数据设置所述待充气产品的充气工艺参数的方式包括:对由所述图像采集模块采集的所述待充气产品的工艺卡二维码图像数据进行解析,并识别其中与充气工艺相关的充气工艺信息;基于所述充气工艺信息,设置所述待充气产品的充气工艺参数;其中,所述充气工艺参数包括:真空度参数、充气孔位置参数、密封孔位置参数、待充入气体的种类以及待充入气体所对应的压力参数。

4、于本技术的第一方面的一些实施例中,所述充气压钢珠模块包括充气头以及设置于所述充气头上的电磁铁,所述充气头的两侧设置有气体通道;所述气体通道分别与所述供气模块、真空抽气模块管道连接;所述电磁铁与所述智能控制模块电性连接;其中,控制所述充气压钢珠模块将密封钢珠输送至所述待充气产品内的方式包括:在监测到密封钢珠输送至充气压钢珠模块上时,控制所述电磁铁通电,以使所述充气头产生磁性并将所述密封钢珠吸附在所述充气头的头部;根据设置的充气孔位置参数,控制所述充气头移动至所述待充气产品的充气孔内。

5、于本技术的第一方面的一些实施例中,还包括:压力监测模块,所述供气模块、真空抽气模块均通过所述压力监测模块与所述充气压钢珠模块管道连接;所述压力监测模块包括压力表和第二电磁阀,所述压力表、第二电磁阀分别与所述智能控制模块电性连接,并按压力表、第二电磁阀的顺序依次通过管道与所述充气压钢珠模块连接。

6、于本技术的第一方面的一些实施例中,所述真空抽气模块包括真空泵、第三电磁阀,所述第三电磁阀与所述智能控制模块电性连接,并按真空泵、第三电磁阀、压力表以及第二电磁阀的顺序依次通过管道与所述充气压钢珠模块连接;其中,控制所述真空抽气模块通过所述充气压钢珠模块对所述待充气产品进行抽气的方式包括:控制所述第二电磁阀、第三电磁阀打开,并根据设置的真空度参数,启动所述真空泵,通过所述充气头两侧的气体通道对所述待充气产品进行持续抽气,通过所述压力表监测所述待充气产品内气体的真空度值;当所述真空度值达到设置的真空度参数时,控制所述第二电磁阀、第三电磁阀关闭,并关停所述真空泵。

7、于本技术的第一方面的一些实施例中,所述供气模块包括多个装载有不同种类待充入气体的气罐以及多个第一电磁阀,各个所述第一电磁阀分别与所述智能控制模块电性连接,并按气罐、第一电磁阀、压力表以及第二电磁阀的顺序依次通过管道与所述充气压钢珠模块连接;其中,控制所述供气模块通过所述充气压钢珠模块对所述待充气产品进行充气的方式包括:控制所述第二电磁阀打开,并根据设置的待充入气体的种类,控制对应气罐所连接的第一电磁阀打开,以启动该气罐中的待充入气体基于空气压力通过所述充气头两侧的气体通道自动充入所述待充气产品,通过所述压力表监测所述待充气产品内待充入气体的压力值;当所述待充入气体的压力值达到设置的对应压力参数时,控制所述第二电磁阀关闭以及该气罐所连接的第一电磁阀关闭。

8、于本技术的第一方面的一些实施例中,控制所述充气压钢珠模块对所述待充气产品压入密封钢珠的方式包括:控制第一电磁阀、第二电磁阀、第三电磁阀关闭,并根据设置的密封孔位置参数,控制所述充气头带动密封钢珠移动至所述待充气产品的密封孔内,以将所述密封钢珠压入所述密封孔内密封。

9、为实现上述目的及其他相关目的,本技术的第二方面提供一种相对腔六氟化硫密度表充气方法,应用于如上所述的相对腔六氟化硫密度表充气系统,所述方法包括:采集固定在充气工装上的作为待充气产品的相对腔六氟化硫密度表半成品的工艺卡二维码图像数据;基于采集的工艺卡二维码图像数据设置所述待充气产品的充气工艺参数;将密封钢珠输送至充气压钢珠模块上;根据设置的充气工艺参数,依次控制所述充气压钢珠模块将密封钢珠输送至所述待充气产品内、控制所述真空抽气模块通过所述充气压钢珠模块对所述待充气产品进行抽气、控制所述供气模块通过所述充气压钢珠模块对所述待充气产品进行充气以及控制所述充气压钢珠模块对所述待充气产品压入密封钢珠。

10、为实现上述目的及其他相关目的,本技术的第三方面提供一种计算机程序产品,所述计算机程序产品中包括计算机程序代码,当所述计算机程序代码在计算机上运行时,使得所述计算机实现如上所述的相对腔六氟化硫密度表充气方法。

11、为实现上述目的及其他相关目的,本技术的第四方面提供一种相对腔六氟化硫密度表充气控制终端,包括存储器、处理器及存储在存储器上的计算机程序;所述处理器执行所述计算机程序以实现如上所述的相对腔六氟化硫密度表充气方法。

12、如上所述,本技术的相对腔六氟化硫密度表充气系统、方法、产品及终端,具有以下有益效果:所述智能控制模块基于采集的工艺卡二维码图像数据设置所述待充气产品的充气工艺参数,并根据设置的充气工艺参数依次控制所述充气压钢珠模块将密封钢珠输送至所述待充气产品内、控制所述真空抽气模块通过所述充气压钢珠模块对所述待充气产品进行抽气、控制所述供气模块通过所述充气压钢珠模块对所述待充气产品进行充气以及控制所述充气压钢珠模块对所述待充气产品压入密封钢珠。通过二维码图像识别技术、自动化控制技术以及软件交互等手段,完成了充气及压钢珠密封的智能化自动化改造,大大提升了相对腔六氟化硫密度表充气环节的效率和准确度,避免了人为操作因素导致的工装密封不到位、压钢珠不到位等原因造成的不良品的产生,提高了生产效率以及相对腔六氟化硫密度表的良品率,进而有效提升了工厂的收益以及市场竞争力。

- 还没有人留言评论。精彩留言会获得点赞!