上称重灌装机灌装控制方法及配套灌装装置与流程

本技术涉及灌装设备,尤其是涉及上称重灌装机灌装控制方法及配套灌装装置。

背景技术:

1、随着自动化技术的不断发展,上称重灌装机在液体物料的灌装过程中得到了广泛应用。

2、相关技术可参考公告号为cn105599945a的中国专利公开了一种上称重灌装机,包括机架,固定在机架顶部的料箱,与机架在竖直方向上滑动连接的升降框架,安装在升降框架上的多个称重控制单元,安装在机架上并位于多个称重控制单元下方的容器输送装置,以及安装在机架上并驱动升降框架升降的升降电机;料箱的底部设有多个出料口,并分别连通多个称重控制单元的进口;容器输送装置用于输送容器。该发明在灌装前可对物料进行称重定量。

3、针对上述技术,物料腔是固定在称重传感器的上端部的,但该物料腔的容积较大,且形状特殊,物料腔大部分的物料均不位于称重传感器的上方,进而会导致位于物料腔内的物料称重不准确,进而导致后续进行灌装不准确的情况发生。

技术实现思路

1、为了提高物料灌装时的精度,本技术提供上称重灌装机灌装控制方法及配套灌装装置。

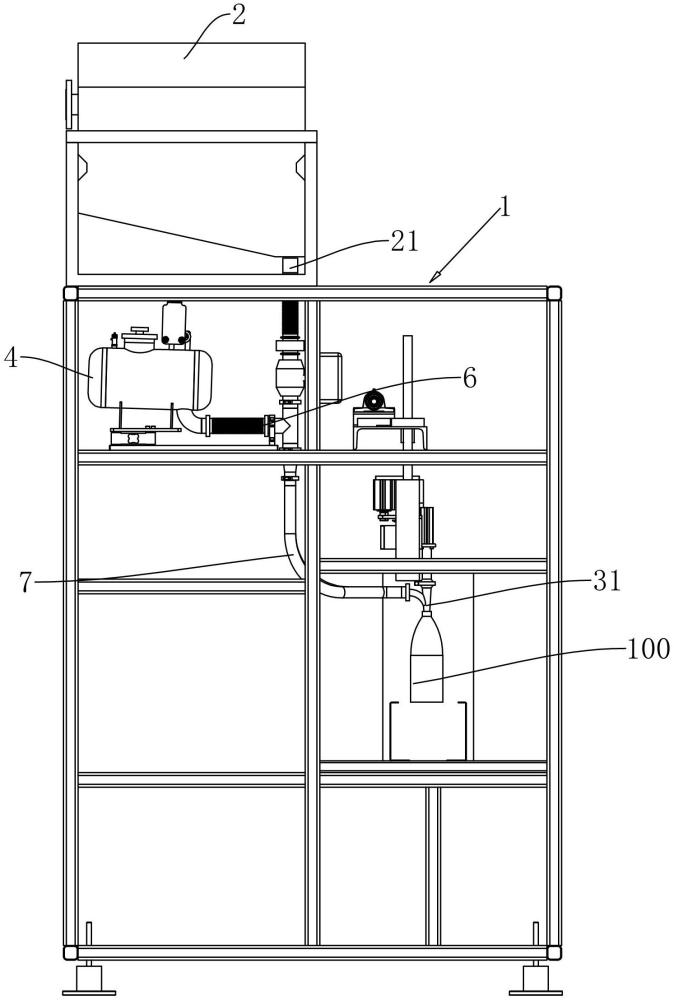

2、第一方面,本技术提供上称重灌装装置,采用如下技术方案:

3、上称重灌装装置,包括机体,设置于机体上的中转罐、称重罐和灌装嘴,所述称重罐位于中转罐下方,中转罐底部连通有与称重罐底部连通的过料管,中转罐与称重罐两者的高度差足够中转罐内的液体利用重力自流的方式经过料管流入称重罐,过料管设有用于控制过料管内液体自流的阀门;灌装嘴位于称重罐下方,过料管靠近称重罐底部位置处设有三通管,过料管通过三通管连通有与灌装嘴连通的灌装管,称重罐与灌装嘴两者的高度差足够称重罐内的液体利用重力自流的方式经灌装管从灌装嘴流出,灌装嘴设有用于控制灌装管内液体自流的油嘴气缸;称重罐底部设有用于实时监测称重罐内液体重量的称重机构,称重机构与油嘴气缸电连接,当称重机构监测称重罐内液体减少量达到设定数值时,控制油嘴气缸阻断灌装管内液体自流。

4、通过采用上述技术方案,被灌装的液体存放于中转罐内,当开启阀门时,液体通过重力自流的方式流补充至位置较低的称重罐内,补充结束后关闭阀门,同时称重机构可以实时监测称重罐内液体的重量。当油嘴气缸开启时,称重罐内的液体通过重力自流的方式流至灌装嘴,并通过灌装嘴流至要灌装的容器内,同时称重机构实时监测称重罐内的液体重量,当监测到称重罐内液体减少量达到设定数值时,油嘴气缸关闭,阻断液体自流,从而完成减称称重灌装,实现精确、高效灌装的效果。

5、可选的,所述称重罐与三通管间连通有波纹管,用于减少管路对称重机构的准确性的影响。

6、通过采用上述技术方案,利用对称重罐内的物料进行称量,利用波纹管减少管路对称重机构的准确性的影响,以提高称量精度,进而提高后续物料灌装的精度,称量后物料在抽料泵的作用下从称重罐内被吸出,吸至灌装嘴处进行灌装,结构简单且容易控制物料灌装的精度。

7、第二方面,本技术提供上称重灌装机灌装控制方法,采用如下的技术方案:

8、上称重灌装机灌装控制方法,包括如下步骤:

9、s1:配方选择;系统预设有至少十个不同的配方,每个配方对应不同的灌装量,将相应配方调试完成后,可一键切换配方,实现对灌装量的便捷调整;

10、s101:设定灌装参数;根据参数设定目标灌装重量和减速重量,所述目标灌装重量根据产品要求和生产需求进行调整;

11、s2:设备启动,传送电机开启,并按照进出瓶频率运行

12、s3:进瓶;

13、s301:根据灌装嘴启用自动计算需要进瓶的数量;

14、s4:瓶口对准;

15、s5:称重罐重量计算;称重传感器产生的0mv至10mv范围内的电压信号,并根据实际需求调整称重传感器的灵敏度以确保测量精度;通过设定低通截止频率以消除高频噪声干扰,通过调整平均滤波深度,减少信号中的随机误差,设定采样频率,平衡数据采集的速度和稳定性,实现对称重罐的重量进行计算,并保证系统对重量变化的快速响应;

16、s501:初始化灌装速度;

17、s6:开始灌装;当设备允许灌装时,启动灌装过程,灌装嘴和抽料泵同时启动,抽料泵按照设定速度快速进行灌装;

18、s7:物料的称重及传输;在灌装过程中,实时通过称重模块检测灌装物料的重量,并将实时重量信息传输至控制器中;

19、s8:减速灌装;当称重罐的实时重量达到所述减速重量或减速重量以下,控制器操纵抽料泵调整灌装速度进行灌装,以确保精确达到目标重量;

20、s9:结束灌装;当实时重量减到完成重量后灌装嘴和抽料泵同时停止,完成单次灌装操作;

21、s10:补油;根据参数设定补油完成重量,设备开启后,开始补油,当重量达到设定值后,停止补油;

22、s11:自动返回s4,循环执行上述步骤。

23、通过采用上述技术方案,通过实时重量检测与信号处理,可实现灌装机灌装速度的自适应调整,可确保在接近目标重量时减缓速度,可提高灌装的精确性。同时,通过设定目标灌装重量和减速重量,以及基于实时重量信息的速度调整,可确保最终灌装的重量能够精确达到预设值。通过循环操作和配方一键切换等设计,可提高设备的自动化和高效化水平,简化操作过程,以提高生产效率和产品质量。

24、可选的,在所述进瓶步骤后,还包括如下步骤:

25、换排:

26、根据所述进瓶信号判断灌装优先顺序,当内侧进瓶先完成则优先灌装内侧料瓶,反之优先灌装外侧料瓶。

27、通过采用上述技术方案,通过根据进瓶信号判断灌装优先顺序,可更加智能地选择先灌装哪些料瓶,可使得灌装过程更加高效。换排步骤的引入可使得生产线上的料瓶能够按照更加合理的顺序进行灌装,进而以优化整个生产流程,进而提高生产的连续性和稳定性。

28、可选的,在所述瓶口对准步骤中,若瓶型细长或者瓶体较软易变形时,进瓶完成后,可通过夹瓶气缸,将瓶口对准,以防止灌装外溅。

29、通过采用上述技术方案,细长或易变形的料瓶在灌装过程中,往往容易晃动或倾斜,可能会导致物料外溅。通过使用夹瓶气缸将瓶口对准,可以确保料瓶在灌装过程中保持稳定,有效防止物料外溅,从而提高灌装精度;由于夹瓶气缸能够迅速且准确地固定瓶口,可减少因料瓶晃动或倾斜而导致的灌装中断或调整时间,不仅提高了灌装效率,还降低了生产线上的人工干预需求,进一步提升了整体生产效率。

30、可选的,在所述调整灌装速度的步骤中,根据实时重量信息和目标重量的比较结果,调整灌装速度的同时,利用流量控制阀实现对物料流量的控制,利用压力传感器实现对灌装压力的控制,实时的监测物料流量和灌装压力的变化,以提高灌装精度和稳定性。

31、通过采用上述技术方案,通过实时比较目标重量和实时重量信息,可精确地调整灌装速度,确保每个容器中的物料量都接近或达到预设的目标值。利用流量控制阀进一步提高物料流量的准确性,从而提高了灌装的整体精度;通过精确控制灌装速度和物料流量,可减少因灌装不准确而导致的物料浪费和返工时间,同时,稳定的灌装压力也有助于提高设备的运行效率和使用寿命,进一步优化整个生产线的生产效率。

32、可选的,在所述对物料流量的控制过程中,通过调整流量控制阀的开度,来进行对物料流量的控制,流量控制阀的开度根据实时重量信息与目标重量的偏差以及物料特性的变化进行动态调整。

33、通过采用上述技术方案,通过调整流量控制阀的开度来控制物料的流量,并根据实时重量信息、目标重量的偏差以及物料特性的变化进行动态调整,可实现了高精度、自适应的物料流量控制,可优化生产的效率。

34、可选的,在所述调整灌装速度步骤中,控制器根据所述实时重量信息与所述目标灌装重量的偏差,求解实时灌装速度:其中为实时灌装速度,为初始化灌装速度,为动态调整系数,由实时偏差和历史数据动态计算得出,为目标重量,为实时重量信息;控制器通过实时灌装速度来对灌装速度进行调整,确保实际灌装重量与目标重量的偏差在预设范围内。

35、通过采用上述技术方案,通过实时调整灌装速度,可以确保实际灌装重量与目标重量的偏差始终保持在预设范围内,以减少误差;物料流动性、和设备磨损可通过动态调整系数对这些因素进行补偿,进而增强整个生产过程的稳定性。

36、可选的,所述动态调整系数根据实时偏差、历史偏差以及物料特性进行动态计算:,其中,为基础调整系数,为校正系数,为历史偏差的平均值,为目标重量。

37、通过采用上述技术方案,动态调整系数能够更准确地反映不同物料和灌装条件下的实际偏差情况。使控制系统可自适应地调整灌装速度,以应对各种复杂和变化的生产环境。通过引入基础调整系数和校正系数,控制系统提供了一种相对简单且易于调整的参数化方法。使操作人员能够更方便地进行系统配置和参数调整,可有效降低操作和维护的复杂度。

38、可选的,在所述调整灌装速度步骤的同时,控制器基于实时重量信息、物料特性以及历史数据,预测达到目标重量所需的剩余灌装时间:,其中,为预设的总灌装时间,为预测达到目标重量所需的剩余灌装时间,为目标重量,为实时重量信息,控制器根据剩余灌装时间以进一步优化灌装过程。

39、通过采用上述技术方案,通过预测剩余灌装时间,控制器能够提前规划后续的灌装操作,以确保整体生产流程的顺畅和高效。

40、综上所述,本技术包括以下至少一种有益技术效果:

41、通过实时重量检测与信号处理,可实现灌装机灌装速度的自适应调整,可确保在接近目标重量时减缓速度,可提高灌装的精确性。同时,通过设定目标灌装重量和减速重量,以及基于实时重量信息的速度调整,可确保最终灌装的重量能够精确达到预设值。通过循环操作和配方一键切换等设计,可提高设备的自动化和高效化水平,简化操作过程,以提高生产效率和产品质量;

42、通过实时调整灌装速度,可以确保实际灌装重量与目标重量的偏差始终保持在预设范围内,以减少误差;物料流动性、和设备磨损可通过动态调整系数对这些因素进行补偿,进而增强整个生产过程的稳定性;

43、动态调整系数能够更准确地反映不同物料和灌装条件下的实际偏差情况。使控制系统可自适应地调整灌装速度,以应对各种复杂和变化的生产环境。通过引入基础调整系数和校正系数,控制系统提供了一种相对简单且易于调整的参数化方法。使操作人员能够更方便地进行系统配置和参数调整,可有效降低操作和维护的复杂度。

- 还没有人留言评论。精彩留言会获得点赞!