一种片上波导损耗测量方法、测量装置及其制造方法与流程

[0001]

本申请涉及半导体技术领域,尤其涉及一种硅基片上波导损耗测量方法、测量装置及其制造方法。

背景技术:

[0002]

硅光子是一种基于硅和硅基衬底材料(如sige/si、soi等),利用现有cmos工艺进行光器件开发和集成的新一代技术,其结合了集成电路技术的超大规模、超高精度制造的特性和光子技术超高速率、超低功耗的优势。硅光子不仅在现阶段的光通信、光互连领域有迫切的应用需求,也是未来实现芯片内光互连和光计算机的潜在技术。

[0003]

尽管硅光芯片制造工艺与cmos工艺兼容,硅光模块的封装测量成本却难以有效降低,这也使得硅光芯片的成本优势不能完全展现。硅波导的传输损耗是硅光晶圆的重要表征参数之一。现有技术中,通常采用截断法(cut-back)测量波导损耗。

[0004]

应该注意,上面对技术背景的介绍只是为了方便对本申请的技术方案进行清楚、完整的说明,并方便本领域技术人员的理解而阐述的。不能仅仅因为这些方案在本申请的背景技术部分进行了阐述而认为上述技术方案为本领域技术人员所公知。

技术实现要素:

[0005]

本申请的发明人发现,采用现有的截断法(cut-back)测量波导损耗时,需要将光耦合进多段不同长度的波导,光纤/耦合器性能的不一致,耦合对准精度的不一致都会影响测量准确性。为了实现相对准确的测量,需要设计不同长度的波导结构,占用大量的芯片空间;此外,输出光需要通过耦合结构进入外接的探测器进行输出功率的测量,进一步提高了测量的误差与成本。

[0006]

本申请实施例提供一种片上波导损耗测量方法、片上波导损耗测量装置及其制造方法,该片上波导损耗测量装置中集成有直线型波导和环形谐振腔,直线型波导中的部分波长的光耦合进环形谐振腔,直线型波导中的其它波长的光被输出,并被光电探测器所探测,加热器调节环形谐振腔的温度,通过测量不同温度下直线型波导输出的光信号,可以计算出直线型波导的波导损耗,使用本申请的片上波导损耗测量装置,可以有效降低光纤与芯片对准精度要求,减小波导损耗测量结构面积,实现高效快速的波导损耗测量。

[0007]

根据本申请实施例的一个方面,提供一种片上波导损耗测量装置,包括:

[0008]

形成于绝缘体上的硅(soi)衬底的顶层硅中的光耦合器;

[0009]

形成于所述顶层硅中的沿直线方向延伸的直线型波导,所述直线型波导的光入射端与所述光耦合器的光出射端在横向上对置;

[0010]

形成于所述顶层硅中的环形谐振腔,所述环形谐振腔与所述直线型波导之间的最小距离为第一距离;

[0011]

位于所述直线型波导的靠近所述光耦合器一侧的偏振调节元件,所述偏振调节元件调节所述直线型波导中的光的偏振态;

[0012]

光电探测器,其形成于所述顶层硅上,探测所述直线型波导的光输出端所输出的光并生成电流;以及

[0013]

加热器,其形成于所述环形谐振腔的预定距离处。

[0014]

根据本申请实施例的另一个方面,其中,所述片上波导损耗测量装置还包括:

[0015]

覆盖层,其覆盖所述光耦合器,所述直线型波导,所述环形谐振腔,所述偏振调节元件,所述光电探测器以及所述加热器。

[0016]

根据本申请实施例的另一个方面,其中,所述覆盖层具有开口,所述光耦合器位于所述开口下方。

[0017]

根据本申请实施例的另一个方面,其中,所述光耦合器为端面耦合器或光栅耦合器。

[0018]

根据本申请实施例的另一个方面,其中,所述光电探测器是锗(ge)探测器或锗锡(gesn)探测器。

[0019]

根据本申请实施例的另一个方面,提供一种片上波导损耗的测量方法,使用上述任一项所述的片上波导损耗测量装置对片上波导损耗进行测量,所述测量方法包括:

[0020]

向光耦合器照射光;

[0021]

调节加热器的偏置电压,测量不同偏置电压下所述光电探测器输出的光电流值;

[0022]

根据所述光电探测器输出的光电流值,计算片上波导的损耗。

[0023]

根据本申请实施例的另一个方面,提供一种片上波导损耗测量装置的制造方法,包括:

[0024]

在绝缘体上的硅(soi)衬底的顶层硅中形成光耦合器;

[0025]

在所述顶层硅中形成直线型波导腔和环形谐振腔,其中,所述直线型波导的光入射端与所述光耦合器的光出射端在横向上对置,所述环形谐振腔与所述直线型波导之间的最小距离为第一距离;

[0026]

在所述直线型波导的靠近所述光耦合器一侧形成偏振调节元件;

[0027]

在所述顶层硅上形成光电探测器;以及

[0028]

在所述环形谐振腔的预定距离处形成加热器。

[0029]

根据本申请实施例的另一个方面,其中,所述制造方法还包括:

[0030]

形成覆盖层,所述覆盖层覆盖所述光耦合器,所述直线型波导,所述环形谐振腔,所述偏振调节元件,所述光电探测器以及所述加热器。

[0031]

根据本申请实施例的另一个方面,其中,所述方法还包括:

[0032]

在所述覆盖层中形成开口,所述光耦合器位于所述开口下方。

[0033]

本申请的有益效果在于:使用本申请的片上波导损耗测量装置来测量波导损耗,可以有效降低光纤与芯片对准精度要求,减小波导损耗测量结构面积,实现高效快速的波导损耗测量。

[0034]

参照后文的说明和附图,详细公开了本申请的特定实施方式,指明了本申请的原理可以被采用的方式。应该理解,本申请的实施方式在范围上并不因而受到限制。在所附权利要求的精神和条款的范围内,本申请的实施方式包括许多改变、修改和等同。

[0035]

针对一种实施方式描述和/或示出的特征可以以相同或类似的方式在一个或更多个其它实施方式中使用,与其它实施方式中的特征相组合,或替代其它实施方式中的特征。

[0036]

应该强调,术语“包括/包含”在本文使用时指特征、整件、步骤或组件的存在,但并不排除一个或更多个其它特征、整件、步骤或组件的存在或附加。

附图说明

[0037]

所包括的附图用来提供对本申请实施例的进一步的理解,其构成了说明书的一部分,用于例示本申请的实施方式,并与文字描述一起来阐释本申请的原理。显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。在附图中:

[0038]

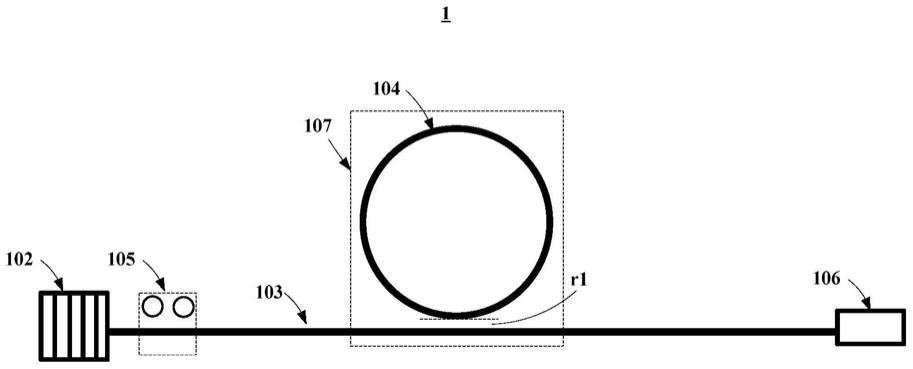

图1是本申请实施例1的片上波导损耗测量装置在横向上的一个示意图;

[0039]

图2是本申请实施例1的片上波导损耗测量装置剖面在纵向上的一个示意图;

[0040]

图3是使用图1的片上波导损耗测量装置100计算波导损耗的方法的一个示意图;

[0041]

图4是光电探测器106输出的光电流的电流值随环形谐振腔的温度变化的一个示意图;

[0042]

图5是本实施例的片上波导损耗测量装置的制造方法的一个示意图。

具体实施方式

[0043]

参照附图,通过下面的说明书,本申请的前述以及其它特征将变得明显。在说明书和附图中,具体公开了本申请的特定实施方式,其表明了其中可以采用本申请的原则的部分实施方式,应了解的是,本申请不限于所描述的实施方式,相反,本申请包括落入所附权利要求的范围内的全部修改、变型以及等同物。

[0044]

在本申请各实施例的说明中,为描述方便,将平行于衬底的表面的方向称为“横向”,将垂直于衬底的表面的方向称为“纵向”,其中,各部件的“厚度”是指该部件在“纵向”的尺寸,在“纵向”上,从衬底的埋氧层指向顶层硅的方向称为“上”方向,与“上”方向相反的为“下”方向。

[0045]

实施例1

[0046]

本申请实施例提供一种片上波导损耗测量装置。

[0047]

图1是本申请实施例1的片上波导损耗测量装置在横向上的一个示意图,图2是本申请实施例1的片上波导损耗测量装置剖面在纵向上的一个示意图。

[0048]

如图1和图2所示,片上波导损耗测量装置1包括:光耦合器102、直线型波导103、环形谐振腔104、偏振调节元件105、光电探测器106和加热器107。

[0049]

如图2所示,光耦合器102形成于绝缘体上的硅(soi)衬底100的顶层硅101中;直线型波导103和环形谐振腔104形成于顶层硅101中,直线型波导103的光入射端1031与光耦合器102的光出射端1022在横向上对置,环形谐振104与直线型波导103之间的最小距离为第一距离r(图1所示,图2未示出),在该第一距离r下,直线型波导103中的光可以耦合进环形谐振腔104中;偏振调节元件105位于直线型波导103的靠近光耦合器102一侧,偏振调节元件105调节直线型波导103中的光的偏振态,例如,偏振调节元件105调节直线型波导103中的光的偏振态调节为te偏振态或tm偏振态;光电探测器106形成于顶层硅101上,用于对直线型波导103输出的光进行探测,并生成电流;加热器107形成于环形谐振腔104的预定距离处。

[0050]

在本实施例中,片上波导损耗测量装置1中集成有直线型波导103和环形谐振腔104,直线型波导103中传输的光可以耦合进入环形谐振腔104,波长满足谐振条件的光波在环形谐振腔104内产生谐振,并驻留在环形谐振腔104内,而没有产生谐振的光波则又耦合回到直线型波导103中,并从直线型波导103的光输出端1032输出,光电探测器106对直线型波导103输出的光信号进行探测。加热器107调节环形谐振腔104的温度,从而调节环形谐振腔104内的谐振频率,通过测量不同温度下直线型波导103输出的光信号,可以计算出设置于绝缘体上的硅(soi)衬底100的顶层硅101中的直线型波导103的波导损耗,因此,使用本实施例的片上波导损耗测量装置100,可以有效降低光纤与芯片对准精度要求,减小波导损耗测量结构的面积,实现高效快速的波导损耗测量。

[0051]

在本实施例中,如图1所示,绝缘体上的硅(soi)衬底100可以包括:衬底硅层108、埋氧层109以及顶层硅101。其中,衬底硅108的材料为单晶硅,顶层硅101的材料为单晶硅,埋氧层109的材料为二氧化硅。

[0052]

在本实施例中,光耦合器102可以具有光入射端1021和光出射端1022。光入射端1021可以接收入射到光耦合器102的光,光出射端1022可以使入射到光耦合器102的光沿横向射出。

[0053]

如图2所示,光耦合器102可以是光栅耦合器,即,光入射端1021可以是光栅结构,该光栅结构沿横向分布,由此,该光栅结构可以接收沿纵向入到该光耦合器的光线。此外,本实施例可以不限于此,光耦合器102也可以是端面耦合器,即,光入射端1021也可以是端面耦合的结构。

[0054]

在本实施例中,直线型波导103的光入射端1031可以与光耦合器102的光出射端1021在横向上对置,由此,从光耦合器102的光出射端1021沿横向射出的光能够入射到直线型波导103。直线型波导103由顶层硅101制作而成。

[0055]

在本实施例中,如图1所示,环形谐振腔104的半径可以是r。半径r和第一距离r可以根据需要进行设定。

[0056]

如图2所示,光电探测器106形成于顶层硅101上,由直线型波导103的光出射端1032出射的光可以进入与光出射端1032对置的顶层硅101中。顶层硅101可以将入射光导入到光电探测器106中,由此,光电探测器106可以检测到进入顶层硅101中的光,并输出与入射光量相对应的电流信号。

[0057]

在本实施例中,光电探测器106可以是锗(ge)探测器或锗锡(gesn)探测器。此外,本实施例可以不限于此,光电探测器106也可以是其它种类的光探测器。

[0058]

在本实施例中,加热器107可以形成于环形谐振腔104的预定距离处,例如,加热器107可以形成于环形谐振腔104的上方,或横向的侧方。在该预定距离内,加热器107在通电而发热时,环形谐振腔104的温度能够随加热器107的温度而改变。

[0059]

在本实施例中,加热器107例如可以由多晶硅或非晶硅构成,在被通电时,加热器107发热。

[0060]

在本实施例中,如图2所示,片上波导损耗测量装置100还包括:覆盖层110。覆盖层110可以覆盖光耦合器102,直线型波导103,环形谐振腔104,偏振调节元件105,光电探测器106以及加热器107。由此,覆盖层107能够对被覆盖的结构进行保护。该覆盖层107的材料可以是绝缘材料,例如二氧化硅。

[0061]

此外,直线型波导103和环形谐振腔104之间的间隙也可以被覆盖层110所填充。

[0062]

如图2所示,覆盖层110可以具有开口1101,光耦合器102可以位于开口1101下方。例如,光耦合器102的作为光栅结构的光入射端1021可以位于开口1101下方,由此,光可以经过开口1101入射到光入射端1021。

[0063]

图3是使用图1的片上波导损耗测量装置100计算波导损耗的方法的一个示意图,如图3所示,该方法包括:

[0064]

步骤301、向光耦合器102照射光;

[0065]

步骤302、调节加热器107的偏置电压,测量不同偏置电压下光电探测器106输出的光电流的电流值;

[0066]

步骤303、根据光电探测器106输出的光电流的电流值,计算片上波导的损耗。

[0067]

在本实施例中,在步骤301中,可以通过光纤从开口1101向光耦合器102的光入射端1021照射光。

[0068]

在步骤202中,加热器107的偏置电压变化,导致环形谐振腔104的温度变化,光电探测器106输出的光电流的电流值周期性变化。

[0069]

图4是光电探测器106输出的光电流的电流值环形谐振强的温度变化的一个示意图。在图4中,横轴为加热器107在不同偏置电压下环形谐振腔104的温度,纵轴为光电探测器106输出的归一化的光电流的电流值,横轴的单位和纵轴的单位可以是自定义单位(a.u.)。对应于图4,偏振调节元,105调节直线型波导102中的光的偏振态为te偏振态。

[0070]

如图4所示,随着加热器107的偏置电压的增大,环形谐振腔104的温度逐渐升高,光电探测器106输出的光电流的电流值周期性变化,其中,该电流值的最大值是1,该电流值的最小值是t,其中,最小值t与最低归一化透射系数t相关。

[0071]

在步骤203中,可以根据下式(1)和式(2)计算直线型波导的损耗:

[0072]

δω=(α+α

c

)*v

g

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0073][0074]

其中,δω为环形谐振腔104中谐振频谱的宽度;α为波导传输损耗,即,直线型波导103的波导损耗;α

c

为耦合相关损耗;v

g

为群速度;t为最低归一化透射系数,t与图4中的t的对应关系已知。

[0075]

δω可以由下式(3)和(4)计算:

[0076][0077][0078]

其中,fsr为自由频谱宽度;δv

ω

和δv

fsr

如图4所示,即,δv

fsr

表示信号的一个周期对应的温度范围,δv

ω

表示信号强度为最大值一半时对应的横轴上的宽度,即,半高宽;c为光速;n

g

为群折射率;r为环形谐振腔104的半径。

[0079]

根据本实施例,片上波导损耗测量装置1中集成有直线型波导103和环形谐振腔104,通过测量不同温度下直线型波导103输出的光信号,可以计算出设置于绝缘体上的硅(soi)衬底100的顶层硅101中的直线型波导103的波导损耗,因此,使用本实施例的片上波

导损耗测量装置100,可以有效降低光纤与芯片对准精度要求,减小波导损耗测量结构的面积,实现高效快速的波导损耗测量。

[0080]

实施例2

[0081]

实施例2提供一种片上波导损耗测量装置的制造方法,用于制造实施例1所述的片上波导损耗测量装置。

[0082]

图5是本实施例的片上波导损耗测量装置的制造方法的一个示意图。如图5所示,在本实施例中,该制造方法可以包括:

[0083]

步骤501、在绝缘体上的硅(soi)衬底100的顶层硅101中形成光耦合器102;

[0084]

步骤502、在顶层硅101中形成直线型波导腔103和环形谐振腔104,其中,所述直线型波导103的光入射端与所述光耦合器的光出射端在横向上对置,所述环形谐振腔104与所述直线型波导之间的最小距离为第一距离;

[0085]

步骤503、在所述直线型波导的靠近所述光耦合器一侧形成偏振调节元件105;

[0086]

步骤504、在顶层硅101上形成光电探测器106;以及

[0087]

步骤505、在环形谐振腔104的预定距离处形成加热器107。

[0088]

如图5所示,该制造方法还包括:

[0089]

步骤506、形成覆盖层110,该覆盖层110覆盖光耦合器102,直线型波导103,环形谐振腔104,偏振调节元件105,光电探测器106以及加热器107。

[0090]

在本实施例中,加热器107可以形成在环形谐振腔104的横向侧方或上方,其中,在加热器107形成在环形谐振腔104的上方的情况下,步骤505和步骤506可以通过下面的步骤来实现:

[0091]

步骤601、在步骤504之后,形成覆盖光耦合器102,直线型波导103,环形谐振腔104,偏振调节元件105和光电探测器106的第一覆盖层;

[0092]

步骤602、在第一覆盖层的表面形成加热器107;以及

[0093]

步骤603、形成第二覆盖层,第二覆盖层覆盖加热器107以及从加热器107周围露出的剩余的第一覆盖层,其中,第一覆盖层和第二覆盖层共同构成覆盖层110。

[0094]

在本实施例中,如图5所示,该制造方法还包括:

[0095]

步骤507、在覆盖层110中形成开口1101,光耦合器102位于开口1101下方。

[0096]

根据本实施例,片上波导损耗测量装置1中集成有直线型波导103和环形谐振腔104,通过测量不同温度下直线型波导103输出的光信号,可以计算出设置于绝缘体上的硅(soi)衬底100的顶层硅101中的直线型波导103的波导损耗,因此,使用本实施例的片上波导损耗测量装置100,可以有效降低光纤与芯片对准精度要求,减小波导损耗测量结构的面积,实现高效快速的波导损耗测量。

[0097]

以上结合具体的实施方式对本申请进行了描述,但本领域技术人员应该清楚,这些描述都是示例性的,并不是对本申请保护范围的限制。本领域技术人员可以根据本申请的精神和原理对本申请做出各种变型和修改,这些变型和修改也在本申请的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1