一种智能制造提取过程沸腾时间检测方法

1.本发明属于智能制造技术领域,具体涉及一种智能制造提取过程沸腾时间检测方法。

背景技术:

2.智能制造是中国制造发展的主攻方向,提取过程是智能制造的重要环节,沸腾时间是提取过程的关键参数。温度传感器是提取过程沸腾时间检测的主要方法,然而,在实际生产制造过程中,料液可能存在温度分布不均的情况,温度传感器难以准确检测提取液沸腾状态。人为观察提取罐中气泡产生情况判断沸腾状态,易受提取过程会大量产生气泡的皂苷、酚类等物质影响,准确度低且存在一定危险性。目前,提取过程缺乏其他用于沸腾时间检测的有效方法。

3.随着制造技术和化学计量学方法的发展,近红外(nir)光谱凭借着快速、无损和可用光纤传递等优势,在我国化工、食品、烟草和制药等领域广泛应用。在中药生产过程分析应用领域,近红外光谱作为一种在线检测关键技术已有相关专利文献,如专利cn201810038020.6和cn201110109187.5等。但这些专利均未将近红外光谱技术应用于提取过程沸腾时间的检测。

4.本发明将近红外光谱在线检测技术应用于提取过程沸腾时间检测,提供一种智能制造提取过程沸腾检测方法,用于在线检测提取过程的沸腾时间,保障智能制造提取过程沸腾时间工艺控制的稳定性。

技术实现要素:

5.本发明提供一种智能制造提取过程沸腾时间检测方法,用于在线检测提取过程的沸腾时间,保障智能制造提取过程沸腾时间工艺控制的稳定性。

6.本发明是通过以下技术方案实现的:

7.步骤1,安装近红外在线检测系统;

8.步骤2,采集提取过程在线近红外光谱并记录沸腾时间;

9.步骤3,采用移动窗口标准偏差(mbsd)和主成分-移动窗口标准偏差(pca-mbsd)法,将步骤2得到的近红外光谱数据与沸腾时间建立对应关系,并将这种对应关系用数学模型表示;

10.步骤4,用已经录入步骤3数学模型的近红外在线检测系统对智能制造提取过程沸腾时间进行检测。

11.所述步骤1中,所述近红外在线检测系统的提取液光谱采集方式为旁路外循环。

12.所述步骤2中,所述提取过程采用的提取溶剂为水。

13.所述步骤3中,所述将步骤2得到的近红外光谱数据与沸腾时间建立对应关系,并将这种对应关系用数学模型表示。其中对应关系的建立采用数学模型并应用计算机计算。其中数学模型mbsd和pca-mbsd模型,当mbsd值和 pca-mbsd值低于设定阈值时,代表提取达

到沸腾状态。

14.mbsd和pca-mbsd阈值可通过重复多次步骤2和步骤3,以得到一种平均的准确的阈值数据。在实际提取过程由于原料批次、环境变化、人为差异等多种因素的变化影响,导致原模型阈值难以准确判断提取沸腾时间。因此,在模型使用一段时间后,需通过人工观察沸腾时间对模型阈值进行校正。

15.mbsd计算方法:获取步骤2中近红外光谱数据;以n个连续的光谱为一个窗口,计算窗口内各个波长点吸光度标准偏差的平均值;将窗口随时间移动到下一个位置得到一个新的窗口,并重复上述计算。其中窗口值(n)根据实际需要筛选确定。具体计算公式为:

[0016][0017][0018]

其中i为波长数,m为波长总数;j为光谱数,n为连续的光谱总数。si为选取n个连续光谱,各个波长i处吸光度的标准偏差sd。

[0019]

pca-mbsd计算方法:采用主成分分析(pca)对窗口内在线nir光谱进行特征分解,x=tp

t

,其中x为窗口内光谱,t为得分矩阵,p

t

为载荷矩阵(p) 的转置矩阵;主成分数为1时,选取第一主成分载荷(p1),计算每条光谱第一主成分得分向量(t1),t1=xp1,以t1计算窗口内光谱mbsd值;主成分数为2 时,分别第一主成分得分向量(t1)和第二组成得分向量(t2),采用两个得分向量之和计算窗口内光谱的mbsd值;同理,其他主成分数以此类推。其中窗口值(n)和主成分数(lv)根据实际需要筛选确定。

[0020]

另外,在选择近红外光谱时需要保证光谱的灵敏度和准确性,需要筛选有效建模波段并进行光谱预处理。

[0021]

预处理方法包括导数法、平滑法和光谱校正。导数法可用于消除近红外光谱的基线漂移,包括一阶导数和二阶导数;平滑法可减少光谱噪音,包括 savitzky-golay平滑(sg)和norris平滑;光谱校正可消除测量光程变化对光谱的影响,主要包括标准正则变化(snv)和多元散射校正(msc)。

[0022]

在选择建模波段时应尽可能选800~1100nm的短波近红外区。由于提取溶剂为水,提取过程近红外光谱在1400~1450nm和1870~2000nm处有oh基团的强吸收,且易受温度影响产生吸收峰位移,导致长波近红外区吸光度偏差较大。

[0023]

本发明基于提取过程提取液近红外光谱吸光度变化的标准偏差,采用mbsd 和pca-mbsd模型,建立一种智能制造提取过程沸腾时间检测方法,保障智能制造提取过程沸腾时间工艺控制的稳定性。与温度传感器和人为观察的沸腾时间检测方法相比,本发明提供的智能制造提取过程沸腾时间检测方法,通过提取液在线近红外光谱定性建模技术,建立不同原料、不同设备提取过程的沸腾时间检测模型,所建检测方法专属性强,检测结果准确、稳定。

附图说明

[0024]

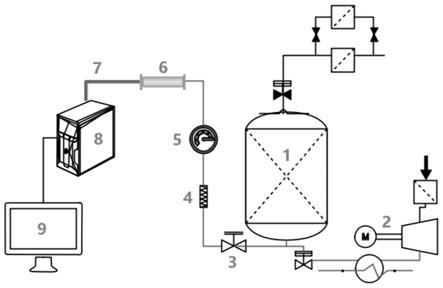

图1提取过程近红外在线检测系统示意图,1-多功能提取罐,2-气动喷射泵,3

-ꢀ

法兰式单向阀,4-在线过滤器,5-电子温度显示器,6-流通池,7-光纤,8

-ꢀ

近红外光谱仪,9-计

算机;

[0025]

图2黄柏提取加热和沸腾阶段在线nir光谱图,(a)原始光谱,(b)平均光谱, (c)平均光谱一阶导数,(d)平均光谱二阶导数;

[0026]

图3不同预处理方法黄柏两次提取过程在线nir光谱mbsd值,建模波段为 800~2200nm,窗口值为3;

[0027]

图4不同建模波段黄柏两次提取过程在线nir光谱mbsd值,光谱预处理为 snv,窗口值为3;

[0028]

图5不同窗口值黄柏两次提取过程在线nir光谱mbsd值,光谱预处理为snv,建模波段为800~1200nm,(a)窗口值为3,(b)窗口值为4,(c)窗口值为5,(d)窗口值为6;

[0029]

图6不同主成分数黄柏两次提取过程在线nir光谱pca-mbsd值,光谱预处理为snv,建模波段为800~1200nm,窗口值为4,(a)主成分数为1,(b) 主成分数为2,(c)主成分数为3,(d)主成分数为4。

具体实施方式

[0030]

下面结合附图和实施实例做进一步说明,但本发明不限于此。

[0031]

实施例:一种智能制造提取过程沸腾时间检测方法在黄柏提取过程沸腾时间定性检测中的应用

[0032]

1.提取过程近红外光谱采集

[0033]

提取过程近红外在线检测系统示意图如图1所示。称取黄柏饮片7kg置于 100l夹套式多功能提取罐中,加热回流提取两次。第1次加12倍水,加热45min,沸腾提取120min,第2次加10倍水,加热40min,沸腾提取120min。在线 nir光谱通过旁路外循环系统,在透射模式下采用光纤在线采集流通池中样品光谱。光程为2mm,光谱范围为800~2200nm,扫描次数32次,分辨率0.5nm。光谱采集间隔为5min,第一次加热阶段得到9个样本,第一次沸腾阶段得到24 个样本;第二次加热阶段得到8个样本,第二次沸腾阶段得到24个样本,共收集65个样品。

[0034]

2.黄柏提取过程在线nir光谱特征分析

[0035]

图2.a为黄柏提取过程在线nir原始光谱图,65个样品的在线nir原始光谱基本一致,存在5个明显的特征吸收带。通过参考相关文献[12-15],确定 950~970nm的小吸收和1400~1450nm的强吸收是水分子对称和反对称伸缩振动基频和倍频的组合频吸收;1870~2000nm的强且宽的吸收是水分子反对称伸缩振动和弯曲振动的组合频吸收;1130~1170nm的小吸收是水分子对称、反对称伸缩振动和弯曲振动的组合频吸收;1770~1810nm的小吸收是水分子的剪式振动、反对称伸缩振动和弯曲振动的组合频吸收。黄柏提取过程在线nir原始光谱的整体特征主要由水分子特征吸收产生。

[0036]

图2.b为提取过程加热和沸腾阶段原始光谱的平均光谱,计算两者的光谱差值。沸腾与加热阶段在线nir光谱在1300~2200nm的吸收带存在较大的位移差,因此沸腾阶段平均光谱在1399.5nm、1880.5nm处吸收强度明显高于加热阶段,在1482.5nm、2029.5nm处吸光度明显低于加热阶段,且沸腾与加热阶段光谱差值正负交替变化。沸腾阶段平均光谱在961.5nm、1151.0nm处吸收强度高于加热阶段,无明显吸收带位移。加热和沸腾阶段平均光谱一阶导数(图2.c)和二阶导数(图2.d)均表明1880~2200nm在线nir光谱均存在较多噪

音。黄柏提取沸腾阶段在线nir光谱短波区的特征吸收强度高于加热阶段,加热与沸腾阶段长波区的特征吸收带存在位移。

[0037]

3.近红外光谱预处理和建模波段筛选

[0038]

图3为不同预处理方法黄柏两次提取过程在线nir光谱mbsd值,建模波段为800~2200nm,窗口值为3。采用窗口大小为9的二项式sg平滑(sg9) 处理后光谱mbsd值与raw光谱无明显差异。sg9+1d处理后光谱在加热和沸腾过程mbsd值无明显差异,不适用于沸腾时间的判断。以沸腾时间平均光谱为参考光谱,msc处理后光谱mbsd值在沸腾阶段变化较小。snv能有效消除光谱基线漂移问题,snv预处理后光谱mbsd在沸腾阶段变化小,且计算方法简单,因此选择snv作为光谱预处理方法。

[0039]

根据非简谐振动原理,黄柏提取过程在线nir光谱(800~2200nm)可划分为4个频率谱区:800~1000nm为三级倍频区(third overtone region,tor); 1000~1410nm为二级倍频区(second overtone region,sor);1410~2040nm为一级倍频区(first overtone region,for);2040~2200nm为组合频区(combination region,cr)。根据波长的大小,可将光谱划分为800~1100nm的短波近红外 (sw-nir)和1100~2200nm的长波近红外(lw-nir)。图4为不同建模波段黄柏两次提取过程在线nir光谱mbsd值,光谱预处理为snv,窗口值为3。由于在线nir光谱长波区的噪音和吸收带位移较大,cr、for和lw-nir在沸腾阶段mbsd值变化较大。tor与sw-nir在沸腾阶段mbsd值变化小, 800~1100nm作为建模波段具有较大优势。sor在沸腾阶段部分时间mbsd波动较大,其原因可能与1400~1450nm吸收带的位移有关,但加热与沸腾阶段在 1130~1170nm吸光度存在较大差异。因此,选择800~1200nm作为建模波段。

[0040]

4.基于在线nir光谱mbsd值判断提取过程沸腾时间

[0041]

窗口值是mbsd算法的关键参数,图5为不同窗口值黄柏两次提取过程在线nir光谱mbsd值,光谱预处理为snv,建模波段为800~1200nm。随着窗口值增大,沸腾阶段mbsd值变化减小,但第二次提取过程加热与沸腾阶段的 mbsd值差异逐渐降低,不利于沸腾时间的判断。窗口值为3(图5.a),以0.0016 为mbsd阈值,判断第一次提取时间沸腾时间为45min,第二次提取为40min,与人工观察结果一致,但第二次提取沸腾阶段仍有部分时间mbsd值达到阈值,沸腾时间判断专属性较差。窗口值为4(图5.b),以0.0020为mbsd阈值,沸腾时间判断与人工观察结果一致,且沸腾时间mbsd值变化较大,方法鲁棒性强。窗口值为5(图5.c)和6(图5.d),选取合适的阈值均能正确判断沸腾时间,但沸腾时间mbsd值变化较小,鲁棒性差。综上,采用光谱预处理为snv,建模波段为800~1200nm,窗口值为4,mbsd阈值为0.0020,基于在线nir光谱mbsd值可实时判断黄柏两次提取过程的沸腾时间。

[0042]

5.基于在线nir光谱pca-mbsd值判断提取过程沸腾时间

[0043]

图6为不同主成分数黄柏两次提取过程在线nir光谱pca-mbsd值,光谱预处理为snv,建模波段为800~1200nm,窗口值为4。随着主成分数增多,得分向量对的光谱解释率逐渐增大,主成分数为4时(图6.d),提取过程pca-mbsd 值与mbsd值的变化趋势基本一致。主成分为1时(图6.a),以0.000075为 pca-mbsd阈值,沸腾时间判断与人工观察结果一致,但pca-mbsd值在沸腾阶段变化较大。主成分为2时((图6.b)),以0.000075为pca-mbsd阈值可准确判断沸腾时间,同时pca-mbsd在沸腾阶段变化小。综上,采用光谱预处理为snv,建模波段为800~1200nm,窗口值为4,主成分数为2,pca-mbsd 阈值为0.000075,基于在线nir光谱

pca-mbsd值可实时判断黄柏两次提取过程的沸腾时间。相比mbsd算法,选取合适的主成分数,pca-mbsd算法可有效减少噪音对沸腾时间判断的影响,具有更强的鲁棒性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1