用于将流体样本自动化处理成微流体液滴以用于体外诊断的系统

1.公开了一种自动化进行流体样本处理以用于微流体液滴生成的组装件及其相关联的方法。

背景技术:

2.随着社会进步,对生化和生物测定的需求在增加。例如,在体外诊断(ivd)行业筛选巨大量的患者样本。因此,ivd在自动化和高吞吐量能力方面的技术进步可能有助于消化该需求。最近出现的液滴微流体技术可以准确地生成和操纵微小体积的液滴。该技术可以通过精确控制几平方厘米大小的微流体设备上的流体来帮助生物和化学实验室中的操作。基本上,每分钟可以在设备中生成数千个大小均匀的液滴。这些液滴用作测定的微反应器,并可以有助于替换传统上体外诊断行业中的大容量小瓶和微量滴定板。这为未来的生化分析显示了重要的方向,因为这可能潜在地导致突破传统的基于机器人的自动生化分析的瓶颈,该瓶颈受到机械的移动速度限制。

3.通常,诊所和医院中需要处理的临床样本数量是巨大的。临床样本通常存在于诸如试管、离心管和多孔板(multi

‑

well plate)之类的容器中。为了将临床样本转移到微流体设备,该过程主要是手动完成的,并且不是消耗劳动成本的有效方法。用户可能还需要具有足够的技能和知识来操作微流体设备。在没有这些容器和微流体设备的组装件的情况下,它可能无法说服医生或检查员舒适地使用新技术来处理大量不同的样本。

技术实现要素:

4.以下呈现本发明的简化概述,以便提供对本发明一些方面的基本理解。该概述不是本发明的广泛概览。它既不旨在标识本发明的关键或重要元素,也不旨在描述本发明的范围。相反,本概述的唯一目的是以简化形式呈现本发明的一些概念,作为下文呈现的更详细描述的序言。

5.提供了一种新的采样组装件,其无缝地将当前的采样方法与微流体技术桥接。本发明提供了一种用于处理流体样本以形成乳状液的组装件,包括硬件和软件。该组装件可以包括机器人液体处理器,以操纵从样本管到套筒(cartridge)的流体,并从套筒到小瓶收集乳状液。该组装件可以施加压力以操纵组装件主体内的流体和乳状液。在一些实施例中,当达到预定条件时,组装件可以停止向流体施加压力。改变可以指示达到流体操纵的终点。

6.为了实现前述和相关的目的,本发明包括在下文中充分描述并在权利要求中特别指出的特征。以下描述和附图详细阐述了本发明的某些说明性方面和实现方式。然而,这些指示其中可以采用本发明原理的各种方式中的仅仅几个。当结合附图考虑时,根据本发明的以下详细描述,本发明的其他目的、优点和新颖特征将变得明显。

附图说明

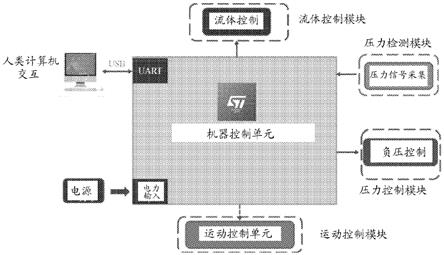

7.图1描绘了用于组装件设计的示意图。机器控制单元用作执行不同功能的核心单元,诸如用于液滴生成和转移的压力控制和运动控制。用户可以通过计算机控制组装件,计算机将通过usb/rs232连接到组装件以连接到组装件上的通用异步接收器/发射器(uart)。

8.图2描绘了用于液滴生成(由黄色虚线包围)、液体转移和清洁程序(由绿色和蓝色虚线包围)的组装件的工作流程。

9.图3描绘了用于废品处理示意图的示意图。

10.图4示出了其中用户与之交互的组装件的正面。在用户放置样本管之后,该组装件自动化进行样本转移、液滴制备和液滴转移过程。在自动化处理之后,用户收集pcr管上的液滴。因此,用户不需要关心整个过程。

11.图5描绘了通过在侧面的2个夹具固定的微流体适配器。2个螺钉用于紧固放置支架(place holder)上的适配器。

12.图6描绘了在固定微流体适配器之后的夹具的透明视图。

13.图7示出了组装件的后侧,其中放置了阀门、传感器和泵。我们在先前的进展更新中开发的压力模块由旋转泵1、电磁阀1与2、压力腔室和压力传感器组成。带阀门的活塞泵控制液体处理器的注入和抽出功能。旋转泵2与3和电磁阀3与4在液体处理器的清洗过程中涉及,以防止交叉污染。

14.图8描绘了压力检测模块。压力传感器嵌入在隔膜泵和微流体出口腔室之间。然后,传感器收集压力值,并将数据发送回到压力控制模块。利用在用户定义的压力值和来自传感器的值之间的比较,控制模块然后控制隔膜泵的旋转速度,从而增加/减少控制压力。该反馈机制允许精确控制所生成的液滴的大小。

15.图9描绘了压力控制模块。大电子板给小电子板供电,并且接收去往和来自小电子板的压力数据,该小电子板是压力采集模块。

16.图10示出了标准适配器的cad图。适配器的俯视图。锥形角用于在组装件放置支架上正确定向。

17.图11描绘了适配器的概览,其中蓝色箭头指示一排出口。

18.图12描绘了适配器的仰视图,其中橙色箭头指示引脚结构之一。

19.图13描绘了微流体通道的cad图。白色部分指示微流体通道。当在出口处施加负压(蓝色)时,油流入油入口(红色),并且样本流入样本入口(绿色)。样本在交叉接合点与油相遇,并且变得乳化成液滴。

20.图14描述了3d打印的适配器,其由3排对应于油入口、样本入口和出口的引脚组成。引脚被插入pdms芯片上的端口,其由黄色箭头的方向指示,以完成最终组装。引脚结构在白色虚线方块中放大,以便清晰表示。

21.图15示出在组装之后,在抽吸开始之前,油入口被预填充有油,并且样本入口被预填充有样本。白色3d打印部件密封出口以防止空气泄漏。向出口施加负压以发起液滴生成过程。注意,在最终的组装件中,白色3d打印的部分属于组装件上的压力密封器。

22.图16图形地图示了从不同微通道生成的液滴的多分散性。液滴的多分散性在9%以内,其表明液滴在使用定制设计的适配器生成液滴之后是稳定的。

23.图17图形地图示了各个微流体通道的液滴生成速率的变化。我们在出口处施加负

压(

‑

4 psi),并研究液滴生成。高速相机用于监视液滴生成。我们记录生成过程并分析微流体通道中液滴的液滴生成速率。液滴生成过程发生在所有通道中,支持适配器的引脚到孔想法的运行。

24.图18图形地图示了压力值比对利用不同油系统(硅油和fc40)生成的液滴大小。

25.图19描绘了在液滴生成过程之后的液滴稳定性,所述液滴生成过程利用不同的油和表面活性剂作为外相:硅油和dc749、fc40和商业表面活性剂、fc40和自合成表面活性剂。在相同的压力设置下,fc40组示出比硅油组更好的稳定性性能,其表明fc40是用于乳状液体系的合适选择。

26.图20图形地图示了在

‑

4 psi、

‑

5 psi、

‑ꢀ

psi、

‑

7 psi、

‑

8 psi和

‑

10 psi的压力值下,用改进的压力模块生成的液滴。定性而言,无论使用何种表面活性剂,在

‑

5 psi、

‑

6 psi和

‑

7 psi的压力值下,液滴的大小相似。比例尺:200μm。

27.图21图形地图示了基于使用商业表面活性剂生成的液滴的横截面积的液滴大小均匀性的定量分析。箱形图示出液滴大小分布比对

‑

4 psi、

‑

5 psi、

‑

6 psi、

‑

7 psi、

‑

8 psi和

‑

10 psi压力值。

28.图22图形地图示了在压力值为

‑

5 psi、

‑

6 psi时,液滴的多分散性在10%以内,这提供了比使用定制合成表面活性剂生成的更窄的操作压力范围。

29.图23图形地图示了在实验中研究的具有不同直径和浓度的珠子。

30.图24描绘了带有珠子的液滴的所选亮场图像。液滴中封围有1μm、9.51μm和20μm三个大小的珠子。珠子用黄色箭头指示,其表明珠子可以用当前的设置封围在液滴内部。在珠子的高浓度情况下,大多数液滴都封围了珠子。通过进一步稀释珠子浓度,液滴中的珠子数量减少,并且封围的概率遵循泊松统计。比例尺:200μm。

31.图25描绘了具有50nm蓝色荧光聚苯乙烯珠子的液滴的亮场和荧光图像。(a,b)在珠子的高浓度情况下,它们的荧光可以容易通过液滴中它们的均匀的蓝色荧光被检测。(c,d)珠子浓度的降低导致液滴中荧光的降低。比例尺:200μm。

32.图26描绘了带有1μm绿色荧光聚苯乙烯珠子的液滴的荧光图像。在荧光显微镜下在微流体芯片出口处观察液滴。1000倍更高的荧光珠子浓度(左)比液滴中的低珠子浓度(右)给出更亮的荧光。比例尺:200μm。

33.图27描绘了用于混合的微流体通道的cad图。白色部分指示微流体通道。当在出口处施加负压(蓝色)时,油流入油入口(红色),并且样本流入样本入口(绿色)。样本在交叉接合点与油相遇,并且变得被乳化成液滴。液滴向下游流向蛇形通道,其在液滴内创建涡流以增强混合。

34.图28图形地图示了液滴荧光的校准。液滴在生成后被收集,并且它们的荧光在荧光显微镜下被监视。荧光强度用imagej分析。每个数据点中分析多于30个液滴。

35.图29图形地图示了液滴荧光强度的校准曲线。46.875 nm、93.75 nm、187.5 nm、375 nm和750 nm的荧光染料溶液利用定制建立的平台进行监视。通过激光线扫描液滴,并且记录对应的荧光强度。每个数据点中分析多于1000个液滴。

36.图30图形地图示了在0、1、3、5和10次移液器上和下运动之后混合物的荧光表征。在不同程度的混合之后,样本被分散成液滴。通过激光线扫描监视液滴荧光。当溶液的荧光强度落在预期平均信号的+和

‑

10%范围内时,溶液是均匀的。每个数据点中分析多于1000个

液滴。

37.图31图形地图示了在0、1、3、5和10次移液器上和下运动之后混合效率的表征。在不同程度的混合之后,样本被分散成液滴。通过激光线扫描监视液滴荧光。从实验结果来看,至少需要5次移液器上和下运动来获得>95%的均匀溶液。

38.图32描绘了组装件的物理模型。

39.图33绘制了液滴大小和标准偏差。

40.图34图形地图示了在32秒间隔实验期间腔室内部压力的变化。压力变化的百分比在2%以内。

41.图35描绘了示例性用户界面。

具体实施方式

42.在下面参考各图的描述中描述了若干个实施例。

43.本公开提供了一种微流体平台,其用于通过应用机械臂来生成用于分析的液滴。首先,开发了物理模型来描述模型。其次,该系统应用于液滴的生成。最后,利用不同参数对系统进行了测试。

44.该组装件存在用户可以与之交互的4个主要部分:(1)样本管的放置支架,(2)废物缓冲液的贮液器,(3)微流体芯片的放置支架,以及(4)pcr管的机架。我们通过将所有部分对准同一轴来优化组装件设计。因此,具有仅沿2个轴(z和y)移动的液体处理器足以满足我们的要求。使用该组装件手边需要三个部件:(1)样本管、(2)已经预填充有油的微流体芯片以及(3)空的pcr管。样本管必须放在放置支架上,微流体芯片放在放置支架上,并且pcr管放在机架上。在图4中指示了放置支架和机架的位置。

45.特征在于,适配器被设计成使微流体芯片的尺寸标准化。在组装件结构中,压力密封器将沿着z轴压到适配器的出口上。因此,适配器上将存在弯矩,导致密封器潜在的空气泄露。为了抵抗在压力密封器压在适配器上之后的弯矩,微流体适配器由在侧面的2个夹具固定。在插入微流体适配器之后,微流体适配器由夹具紧固,其中放置支架上有2个螺钉,如图5中所示。在微流体适配器固定之后,适配器在组装件内部沿x轴滑动。

46.在插入部件并在控制软件上发起过程之后,组装件运行,并且过程自动化进行。液体处理器将首先去样本管抽出样本。然后将样本转移到微流体适配器上的8个样本孔中。液体处理器的流体转移功能由在组装件背面带有阀门模块的活塞泵实现。在液体处理器转移样本后,压力密封器覆盖微流体适配器上的所有出口,并且组装件开始负压。负压由先前被开发的压力模块施加。图34示出了压力模块在32秒间隔期间的压力变化。该模块放置于组装件的背面,并且由旋转泵1、电磁阀门1与2、压力腔室和压力传感器组成(图7)。在液滴生成过程之后,压力密封器从微流体适配器释放。液体处理器移动到适配器的出口,并将液滴转移到pcr管中。现在可以收集填充有液滴的pcr管。为了防止交叉污染,在每次操作之间清洗液体处理器的喷嘴。液体处理器的喷嘴将浸入贮液器中进行清洗。该清洗步骤是利用清洗模块完成的,该清洗模块由旋转阀门2与3以及电磁阀门3与4组成。部件和模块从组装件的背面受到保护,如图7中所示。通过设置电磁阀门、泵和电机,样本制备步骤然后自动化进行。组装件的物理模型在图32中示出。

47.在微流体适配器上,存在8组油入口、8组样本入口和8组负压出口。由于通道的最

小尺寸为~35 μm,因此环境中的任何灰尘都可阻塞通道,从而导致操作失败。该问题是通过在入口处设计被动过滤器结构来解决的。被动过滤器由间隙仅为~15 μm的图案组成。因此,灰尘或任何大于15 μm的对象被过滤,并且下游流被保留。在液滴生成接合点处还设计了流阻(flow resistor),以抵抗在液滴生成过程期间引入的波动而稳定流量。此外,图案上包括6个“+”符号,有助于我们的制作过程。在pdms在模具上被固化后,边缘被紧密修剪成6个“+”符号,以最小化pdms复制品因批次不同的大小变化。微流体通道的图案在图13中示出。

48.在空气等离子体下处理pdms复制品和载玻片;随后,pdms复制品和载玻片被粘合在一起以形成不可逆的密封。在等离子体处理后,aquapel被注入到通道中。这可以增强氟碳油在pdms通道壁上的润湿性。用压缩空气小心地冲洗掉多余的aquapel,并且将pdms芯片加热到90℃以蒸发掉残留的aquapel。为了组装最终的用于实验的设备,pdms芯片与3d打印适配器连接。适配器上的引脚对齐在pdms芯片的顶部,并被压缩以形成一个整体。如图14中所示,该“引脚到孔,然后走”的设计促进最终设备的快速制备。

49.为了测试芯片,另一个3d打印部分(白色)被胶合到适配器的出口。白色3d打印部分连接到去往负压源的透明管道。因此,所有的微流体通道都暴露在相等的负压下。当压力泵操作时,样本然后被分散成液滴。实验设置在图15中图示。

50.在液滴生成过程期间检查了适配器的稳健性。重要的参数是液滴生成速率。如果在引脚和pdms芯片上的端口之间存在任何空气泄漏,则流体流动将受到影响并停止液滴生成。因此,用高速相机监视液滴生成过程。记录液滴生成的视频,并计数每秒生成的液滴数。如图17中所示,通道的液滴生成速率示出了离均值的5%至20%的变化。实验结果优于文献中报道的结果,其示出了4

‑

25%的变化[1]。其余的变化可能源于视频中测量液滴生成速率的误差以及适配器上的制造缺陷。其他手段、诸如注射成型可以增强适配器的质量。此外,在倒置显微镜下研究液滴大小。使用imagej(nih)分析了液滴的大小。液滴的大小及其标准偏差在图33中示出。如图16中所示,比对适配器的每个出口绘制多分散性。液滴的多分散性在9%以内,其表明液滴在使用定制设计的适配器生成液滴后是稳定的。

[0051]

混合步骤由组装件中的液体处理器完成。为了模拟混合步骤,首先将水移液至适配器上的孔中。然后将另一个水样本与荧光染料一起转移到适配器。样本利用移液管上和下运动进行混合。为了确定混合效果如何,用水中不同浓度的荧光染料设置了校准曲线。制备浓度为46.875 nm、93.75 nm、187.5 nm、375 nm和750 nm的染料溶液,并监视其对应的荧光强度。结果在图33中被绘制。每个数据点中分析了多于1000个液滴。

[0052]

为了实现彻底的混合,进一步研究了所需的最小移液次数。用0、1、3、5和10次上和下运动对混合物移液,并将样本分散成液滴。液滴的荧光强度利用定制建立的平台上的激光线扫描进行监视。当液滴流过激光线时,荧光信号由光电倍增管采集,并记录在计算机中。如果混合完成,则混合物是均匀的,并且荧光信号应适合校准曲线中预测的值。将10 μl水与10 μl的750 nm荧光染料溶液混合,并监视液滴的荧光。预期大约2(任意单位)的荧光强度。在5次移液器上和下运动后,如图34中所示,观察到的液滴荧光确实在2 (任意单位)左右。基于液滴是单分散的假设,混合效率定义为:。

[0053]

混合效率曲线图在图35中示出。从实验结果得出结论,在液滴生成开始之前,至少需要5次上和下运动来实现在孔中的贯穿混合。

[0054]

参考:[1]bardin,d.,kendall,m.r.,dayton,p.a.与lee的a.p.(2013),parallelgenerationofuniformfinedropletsathundredsofkilohertzinaflow

‑

focusingmodule,biomicrofluidics,7(3),034112,http://doi.org/10.1063/1.4811276,其通过引用并入本文中。

[0055]

有利地,本文描述的技术可以应用于包括多处理器系统的任何设备和/或网络。因此,将理解,手持、便携式和其他计算设备以及所有种类的计算对象都被设想以供结合各种非限制性实施例、即设备可能希望实现自动化处理系统的任何地方使用。因此,用于实现自动化处理系统的计算机只是一个示例,并且所公开的主题可以用具有网络/总线互操作性和交互的任何客户端来实现。因此,所公开的主题可以在其中牵连非常少或最小的客户端资源的联网托管服务环境中实现,例如,其中客户端设备仅用作至网络/总线的接口、诸如放置在器具中的对象的联网环境。

[0056]

虽然不是必需的,但是所公开主题的一些方面可以部分地经由操作系统来实现,以供设备或对象的服务开发者使用,和/或包括在结合所公开主题的(一个或多个)部件进行操作的应用软件中。软件可以在由一个或多个计算机(诸如投影显示设备、观看设备或其他设备)执行的计算机可执行指令(诸如程序模块或部件)的一般上下文中描述。本领域技术人员将领会,所公开的主题可以用其他计算机系统配置和协议来实践。

[0057]

除非在下面的示例以及说明书和权利要求书中的别处另有说明,否则所有的部分和百分比都是以重量计的,所有的温度都以摄氏度计,并且压力等于或接近大气压。

[0058]

对于给定特性的任何图或数值范围,来自一个范围的图或参数可以与来自同一特性的不同范围的另一图形或参数组合以生成数值范围。

[0059]

除了在操作示例中,如果有的话,或者在另外指明的地方,在说明书和权利要求书中使用的涉及参数、测量、条件等的所有数字、值和/或表达式都理解为在所有情况下都用术语“大约”来修饰。

[0060]

虽然本发明是结合某些实施例来解释的,但是应当理解,在阅读了说明书之后,对本领域技术人员来说,其各种修改将变得明显。因此,应当理解,本文公开的本发明旨在覆盖落入所附权利要求范围内的此类修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1