可调定位锥齿轮副的噪声测试系统及其测试方法与流程

1.本发明涉及锥齿轮副噪声测试领域,特别涉及一种可调定位锥齿轮副的噪声测试系统及其测试方法。

背景技术:

2.在现有技术中,锥齿轮用来传递两相交轴之间的运动和动力。在一般机械结构中,锥齿轮两轴之间的交角等于90

°

(但也可以不等于90

°

)。与圆柱齿轮类似,锥齿轮有分度圆锥、齿顶圆锥、齿根圆锥和基圆锥。圆锥体有大端和小端,其对应大端的圆分别称为分度圆(其半径为r)、齿顶圆、齿根圆和基圆。一对锥齿轮的运动相当于一对节圆锥作纯滚动。

3.锥齿轮副的噪声一方面和齿轮的宏观参数(模数、齿数、压力角等)、微观参数(齿形相关参数)有关,另一方面,锥齿轮副装配后的定位参数对齿轮噪声也有着极其重大的影响。

4.有鉴于此,本领域技术人员研制了可调定位锥齿轮副的噪声测试系统,以期克服上述技术问题。

技术实现要素:

5.本发明要解决的技术问题是为了克服现有技术中产品无法分析定位参数对齿轮噪声影响规律的缺陷,提供一种可调定位锥齿轮副的噪声测试系统及其测试方法。

6.本发明是通过下述技术方案来解决上述技术问题的:

7.一种可调定位锥齿轮副的噪声测试系统,其特点在于,所述噪声测试系统包括机柜、多个旋转平台组件、小齿轮组件、大齿轮组件和驱动电机,所述旋转平台组件安装在所述机柜内,用于调整多个自由度的定位参数,所述小齿轮组件竖直地安装在所述旋转平台组件上,位于所述机柜上;

8.所述大齿轮组件水平地安装在所述机柜上,与所述小齿轮组件相互啮合,所述驱动电机与所述大齿轮组件连接,用于驱动所述大齿轮组件转动,从而带动所述小齿轮组件。

9.根据本发明的一个实施例,所述噪声测试系统包括依次叠加的第一旋转平台组件、第二旋转平台组件和第三平台组件,所述第一旋转平台组件实现水平x向平动调节,所述第二旋转平台组件实现水平y向平动调节,所述第三旋转平台组件实现水平z向平动调节。

10.根据本发明的一个实施例,所述第一旋转平台组件包括第一平台和第一旋钮,所述第一旋钮安装在所述第一平台上,用于调节所述第一平台的水平x向定位参数;

11.所述第二旋转平台组件包括第二平台和第二旋钮,所述第二旋钮安装在所述第二平台上,用于调节所述第二平台的水平y向定位参数;

12.所述第三旋转平台组件包括第三平台和第三旋钮,所述第三旋钮安装在所述第三平台上,用于调节所述第三平台的水平z向定位参数。

13.根据本发明的一个实施例,所述噪声测试系统还包括依次叠加的第四旋转平台组

件和第五旋转平台组件,所述第四旋转平台组件叠加在所述第三旋转平台组件上,所述第四旋转平台组件实现绕x轴转动调节,所述第五旋转平台组件实现绕y轴转动调节。

14.根据本发明的一个实施例,所述第四旋转平台组件包括第四平台和第四旋钮,所述第四旋钮安装在所述第四平台上,用于调节所述第四平台绕x轴旋转方向的定位参数;

15.所述第五旋转平台组件包括第五平台和第五旋钮,所述第五旋钮安装在所述第五平台上,用于调节所述第五平台绕y轴旋转方向的定位参数。

16.根据本发明的一个实施例,所述小齿轮组件包括小齿轮轴、待测小齿轮和弹簧,所述小齿轮轴的下端部安装在所述第五旋转平台组件上,所述小齿轮轴的上端部穿出所述机柜;

17.所述待测小齿轮安装在所述小齿轮轴上,且位于所述机柜的上端面上;

18.所述弹簧安装在所述小齿轮轴上,由定位件固定,且压在所述待测小齿轮的上方。

19.根据本发明的一个实施例,所述小齿轮轴的下端部设置有一小齿轮轴支撑座,所述小齿轮轴支撑座固定在所述第五旋转平台组件上。

20.根据本发明的一个实施例,所述小齿轮轴上还设置有小齿轮止口,所述小齿轮止口位于所述待测小齿轮和所述机柜的上端面之间,用于限定所述待测小齿轮在轴向的安装位置。

21.根据本发明的一个实施例,所述大齿轮组件包括待测大齿轮和大齿轮止口,所述待测大齿轮和所述大齿轮止口安装在所述电机轴上,所述大齿轮止口用于限定所述待测大齿轮在轴向的安装位置。

22.根据本发明的一个实施例,所述电机轴上还设置有电机轴中间支撑部,位于所述大齿轮组件和所述驱动电机之间。

23.根据本发明的一个实施例,所述待测大齿轮的外端部设置紧固件固定。

24.本发明还提供了一种可调定位锥齿轮副的噪声测试方法,其特点在于,所述噪声测试方法采用如上所述的可调定位锥齿轮副的噪声测试系统,所述噪声测试方法包括以下步骤:

25.s1、安装锥齿轮副,基准安装位置调节;

26.s2、安装麦克风,用于采集锥齿轮副运动过程中的噪声信号;

27.s3、将麦克风通过线缆连接至数据采集前端,进行数据采集软件设置,并通过麦克风标定器对麦克风进行标定;

28.s4、调节待测小齿轮上的弹簧预压力,控制电机以预设的转速匀速运转,驱动齿轮副运动,分析预压力对齿轮副噪声的影响;如无影响,结束此步骤,进入步骤s5;如果有影响,得出预压力对锥齿轮副噪声的影响规律,试验结束;

29.s5、依次调节齿轮副定位参数,分析各个方向定位参数对齿轮副噪声;

30.s6、汇总试验结果,定量分析定位参数对齿轮噪声的影响。

31.根据本发明的一个实施例,所述步骤s4中具体包括:调节位于所述弹簧上部的定位件,以1毫米为间隔来调节弹簧与压力。

32.根据本发明的一个实施例,所述步骤s5中具体包括:

33.s

51

、以1微米为间隔,调节第一旋钮,改变齿轮副x向定位参数,控制电机以预设的转速匀速运转,驱动齿轮副运动,分析x向定位参数对齿轮副噪声的影响;如无影响,结束此

步骤,进入步骤s

52

;如果有影响,调节6次后,得出x向定位参数对锥齿轮副噪声的影响规律,进入步骤s6;

34.s

52

、以1微米为间隔,调节第二旋钮,改变齿轮副y向定位参数,控制电机以预设的转速匀速运转,驱动齿轮副运动,分析y向定位参数对齿轮副噪声的影响;如无影响,结束此步骤,进入步骤s

53

;如有影响,调节6次后,得出y向定位参数对锥齿轮副噪声的影响规律,进入步骤s6;

35.s

53

:以1微米为间隔,调节第三旋钮,改变齿轮副z向定位参数,控制电机以预设的转速匀速运转,驱动齿轮副运动,分析z向定位参数对齿轮副噪声的影响;如无影响,结束此步骤,进入步骤s

54

;如有影响,调节6次后,得出z向定位参数对锥齿轮副噪声的影响规律,进入步骤s6;

36.s

54

、以2

°

为间隔,调节第四旋钮,改变齿轮副绕x轴旋转定位参数,控制电机以预设的转速匀速运转,驱动齿轮副运动,分析绕x轴旋转定位参数对齿轮副噪声的影响;如无影响,结束此步骤,进入步骤s

55

;如有影响,调节6次后,得出绕x轴旋转定位参数对锥齿轮副噪声的影响规律,进入步骤s6;

37.s

55

、以2

°

为间隔,调节第五旋钮,改变齿轮副绕y轴旋转定位参数,控制电机以预设的转速匀速运转,驱动齿轮副运动,分析绕y轴旋转定位参数对齿轮副噪声的影响;如无影响,进入步骤s6;如有影响,调节6次后,得出绕y轴旋转定位参数对锥齿轮副噪声的影响规律,进入步骤s6。

38.本发明的积极进步效果在于:

39.本发明可调定位锥齿轮副的噪声测试系统及其测试方法,可综合分析锥齿轮在固定位置安装后,调整五个自由度的定位参数,分析齿轮噪声变化规律,解决现有技术产品无法定量分析定位参数对齿轮噪声影响规律的难题。

附图说明

40.本发明上述的以及其他的特征、性质和优势将通过下面结合附图和实施例的描述而变的更加明显,在附图中相同的附图标记始终表示相同的特征,其中:

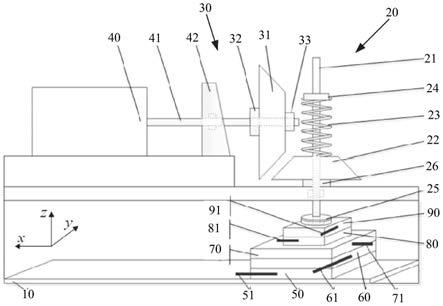

41.图1为本发明可调定位锥齿轮副的噪声测试系统的结构示意图。

42.图2为本发明可调定位锥齿轮副的噪声测试方法的流程图。

43.【附图标记】

44.机柜

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

45.小齿轮组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20

46.大齿轮组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30

47.驱动电机

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40

48.第一平台

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50

49.第一旋钮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

51

50.第二平台

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

60

51.第二旋钮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

61

52.第三平台

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

70

53.第三旋钮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

71

54.第四平台

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

80

55.第四旋钮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

81

56.第五平台

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

90

57.第五旋钮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

91

58.小齿轮轴

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21

59.待测小齿轮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22

60.弹簧

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

23

61.定位件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

24

62.小齿轮轴支撑座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

25

63.小齿轮止口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

26

64.待测大齿轮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31

65.大齿轮止口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32

66.紧固件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

33

67.电机轴

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

41

68.电机轴中间支撑部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

42

具体实施方式

69.为让本发明的上述目的、特征和优点能更明显易懂,以下结合附图对本发明的具体实施方式作详细说明。

70.现在将详细参考附图描述本发明的实施例。现在将详细参考本发明的优选实施例,其示例在附图中示出。在任何可能的情况下,在所有附图中将使用相同的标记来表示相同或相似的部分。

71.此外,尽管本发明中所使用的术语是从公知公用的术语中选择的,但是本发明说明书中所提及的一些术语可能是申请人按他或她的判断来选择的,其详细含义在本文的描述的相关部分中说明。

72.此外,要求不仅仅通过所使用的实际术语,而是还要通过每个术语所蕴含的意义来理解本发明。

73.图1为本发明可调定位锥齿轮副的噪声测试系统的结构示意图。

74.如图1所示,本发明公开了一种可调定位锥齿轮副的噪声测试系统,其包括机柜10、多个旋转平台组件、小齿轮组件20、大齿轮组件30和驱动电机40,所述旋转平台组件安装在机柜10内,用于调整多个自由度的定位参数,小齿轮组件20竖直地安装在所述旋转平台组件上,位于机柜10上。所述大齿轮组件水平地安装在机柜10上,与小齿轮组件20相互啮合,驱动电机40与大齿轮组件30连接,用于驱动大齿轮组件30转动,从而带动小齿轮组件20。

75.优选地,所述噪声测试系统包括依次叠加的第一旋转平台组件、第二旋转平台组件和第三平台组件,所述第一旋转平台组件实现水平x向平动调节,所述第二旋转平台组件实现水平y向平动调节,所述第三旋转平台组件实现水平z向平动调节。其中,所述第一旋转平台组件包括第一平台50和第一旋钮51,第一旋钮51安装在第一平台50上,用于调节第一平台50的水平x向定位参数。所述第二旋转平台组件包括第二平台60和第二旋钮61,第二旋

钮61安装在第二平台60上,用于调节第二平台60的水平y向定位参数。所述第三旋转平台组件包括第三平台70和第三旋钮71,第三旋钮71安装在第三平台70上,用于调节第三平台70的水平z向定位参数。

76.进一步地,所述噪声测试系统还包括依次叠加的第四旋转平台组件和第五旋转平台组件,所述第四旋转平台组件叠加在所述第三旋转平台组件上,所述第四旋转平台组件实现绕x轴转动调节,所述第五旋转平台组件实现绕y轴转动调节。其中,所述第四旋转平台组件包括第四平台80和第四旋钮81,第四旋钮81安装在第四平台80上,用于调节第四平台80绕x轴旋转方向的定位参数。所述第五旋转平台组件包括第五平台90和第五旋钮91,第五旋钮91安装在第五平台90上,用于调节第五平台90绕y轴旋转方向的定位参数。

77.优选地,小齿轮组件20包括小齿轮轴21、待测小齿轮22和弹簧23,将小齿轮轴21的下端部安装在所述第五旋转平台组件上,小齿轮轴21的上端部穿出机柜10。待测小齿轮22安装在小齿轮轴21上,且位于机柜10的上端面上。弹簧23安装在小齿轮轴21上,由定位件24固定,且压在待测小齿轮22的上方。此处定位件24可以优选为拧紧螺母,用于调节弹簧23的预压力。

78.进一步地,在小齿轮轴21的下端部设置有一小齿轮轴支撑座25,小齿轮轴支撑座25固定在所述第五旋转平台组件上,在小齿轮支撑座25内设置有轴承。小齿轮轴21上还设置有小齿轮止口26,小齿轮止口26位于待测小齿轮22和机柜10的上端面之间,用于限定待测小齿轮22在轴向的安装位置。

79.优选地,大齿轮组件30包括待测大齿轮31和大齿轮止口32,将待测大齿轮31和大齿轮止口32安装在电机轴41上,大齿轮止口32用于限定待测大齿轮31在轴向的安装位置。

80.另外,电机轴41上还设置有电机轴中间支撑部42,内设轴承,位于大齿轮组件30和驱动电机40之间。待测大齿轮31的外端部设置紧固件33固定,此处紧固件33优选为拧紧螺母。

81.根据上述结构描述,本发明可调定位锥齿轮副的噪声测试系统中,第一平台50用于实现水平x方向定位参数调节,第一旋钮51用于第一平台50的水平x方向定位参数。第二平台60用于实现左右y方向定位参数调节,第二旋钮61用于调节第二平台60的左右y方向定位参数。第三平台70用于实现竖直z方向定位参数调节,第三旋钮71用于调节第三平台70的竖直z方向定位参数。第四平台80用于实现绕x轴旋转方向定位参数调节,第四旋钮81用于调节第四平台80绕x轴旋转方向的定位参数。第五平台90用于实现绕y轴旋转方向定位参数调节,第五旋钮91用于调节第五平台90绕y轴旋转方向的定位参数。

82.本发明还提供了一种可调定位锥齿轮副的噪声测试方法,其采用了如上所述的可调定位锥齿轮副的噪声测试系统,所述噪声测试方法包括以下步骤:

83.s1、安装锥齿轮副,基准安装位置调节。

84.此处可以使用水平仪等仪器,确保齿轮副初始状态为基准安装位置。

85.s2、安装麦克风,用于采集锥齿轮副运动过程中的噪声信号。

86.s3、将麦克风通过线缆连接至数据采集前端,进行数据采集软件设置,并通过麦克风标定器对麦克风进行标定。

87.s4、调节待测小齿轮上的弹簧预压力,控制电机以预设的转速匀速运转,驱动齿轮副运动,分析预压力对齿轮副噪声的影响;如无影响,结束此步骤,进入步骤s5;如果有影

响,得出预压力对锥齿轮副噪声的影响规律,试验结束。

88.具体地说,所述步骤s4中具体包括:调节位于所述弹簧上部的定位件,以1毫米为间隔来调节弹簧与压力。

89.s5、依次调节齿轮副定位参数,分析各个方向定位参数对齿轮副噪声。

90.具体地说,所述步骤s5中具体包括:

91.s

51

、以1微米为间隔,调节第一旋钮,改变齿轮副x向定位参数,控制电机以预设的转速匀速运转,驱动齿轮副运动,分析x向定位参数对齿轮副噪声的影响;如无影响,结束此步骤,进入步骤s

52

;如果有影响,调节6次后,得出x向定位参数对锥齿轮副噪声的影响规律,进入步骤s6;

92.s

52

、以1微米为间隔,调节第二旋钮,改变齿轮副y向定位参数,控制电机以预设的转速匀速运转,驱动齿轮副运动,分析y向定位参数对齿轮副噪声的影响;如无影响,结束此步骤,进入步骤s

53

;如有影响,调节6次后,得出y向定位参数对锥齿轮副噪声的影响规律,进入步骤s6;

93.s

53

:以1微米为间隔,调节第三旋钮,改变齿轮副z向定位参数,控制电机以预设的转速匀速运转,驱动齿轮副运动,分析z向定位参数对齿轮副噪声的影响;如无影响,结束此步骤,进入步骤s

54

;如有影响,调节6次后,得出z向定位参数对锥齿轮副噪声的影响规律,进入步骤s6;

94.s

54

、以2

°

为间隔,调节第四旋钮,改变齿轮副绕x轴旋转定位参数,控制电机以预设的转速匀速运转,驱动齿轮副运动,分析绕x轴旋转定位参数对齿轮副噪声的影响;如无影响,结束此步骤,进入步骤s

55

;如有影响,调节6次后,得出绕x轴旋转定位参数对锥齿轮副噪声的影响规律,进入步骤s6;

95.s

55

、以2

°

为间隔,调节第五旋钮,改变齿轮副绕y轴旋转定位参数,控制电机以预设的转速匀速运转,驱动齿轮副运动,分析绕y轴旋转定位参数对齿轮副噪声的影响;如无影响,进入步骤s6;如有影响,调节6次后,得出绕y轴旋转定位参数对锥齿轮副噪声的影响规律,进入步骤s6。

96.s6、汇总试验结果,定量分析定位参数对齿轮噪声的影响。

97.综上所述,本发明可调定位锥齿轮副的噪声测试系统及其测试方法,可综合分析锥齿轮在固定位置安装后,调整五个自由度的定位参数,分析齿轮噪声变化规律,解决现有技术产品无法定量分析定位参数对齿轮噪声影响规律的难题。

98.虽然以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这些仅是举例说明,本发明的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本发明的原理和实质的前提下,可以对这些实施方式作出多种变更或修改,但这些变更和修改均落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1