一种测定弯管在不同特征流场影响程度的方法与流程

1.本发明属于流场控制技术领域,尤其是涉及一种测定弯管在不同特征流场影响程度的方法。

背景技术:

2.在气流处理专用设备中,需要使用弯管对原流场进行改善和控制,由于弯管附近气流处于超音速流动状态,且存在压力梯度、速度梯度,与弯管作用产生激波,使得其附近气体流动发生变化,影响着弯管功耗,从而影响弯管的温度分布和物理性能。

3.因此,测量弯管附近的气流速度分布、考察激波形态、湍流特性的变化情况及其与弯管功耗、物理性能的关系式弯管研制和优化过程中需要考察的重要数据之一。

4.由于弯管部件所处流场空间的限制以及流场的特殊性,难以测量弯管部件所处流场空间,查询不到弯管的相关测量结果,因此,需要设计一种能够解决上述技术问题,测量弯管附近流场变化情况的方法。

技术实现要素:

5.本发明的目的是提供一种结构简单、根据不同弯管尺寸测量在弯管附近流场的变化情况,为弯管附近温度场控制、设计提供依据的测定弯管在不同特征流场影响程度的方法。

6.本发明的技术方案如下:

7.一种测定弯管在不同特征流场影响程度的方法,包括以下步骤:

8.(1)将弯管安装在弯管支架上,且该弯管支架固定在风洞中,启动风洞,调节风速,拍摄弯管头部的激波状态图片,并测量弯管头部附近不同位置的速度分布,并根据所述风速计算出对应的第一涡量值,由如下公式计算:其中ω为涡量,为风速;

9.(2)启动弯管支架下方的旋转圆盘,调节旋转圆盘的旋转频率,并启动风洞,调节风速,拍摄弯管头部激波状态图片,测量弯管头部附近不同位置的速度分布,并根据所述风速计算出对应的第二涡量值;

10.(3)将气流挡板安装在风洞内,启动风洞,调节风速,拍摄弯管头部激波状态图片,测量弯管头部附近不同位置速度分布情况,并根据所述风速计算出对应的第三涡量值;

11.(4)调节弯管在弯管支架上的安装位置,分别重复上述步骤(1)-(3)进行试验;

12.(5)将钨丝黏贴在弯管头部,所述钨丝分别连接电阻和检流计;

13.(6)将黏贴有钨丝的弯管安装在风洞中,启动风洞,调节风速,测量安装有钨丝的弯管处的风速,并记录检流计示数,根据测量的安装有钨丝的弯管处的风速与检流计示数绘制出风速-检流计示数的标定曲线;

14.(7)将所述步骤(6)的带有钨丝的弯管装入流场中,所述弯管与步骤(6)中的安装位置相同,钨丝连接检流计,调节气流流量和气流压力,稳定运行3-4小时,测量弯管功耗,并记录检流计示数;

15.(8)重复所述步骤(7),分别调节气流流量和气流压力,得到气体流量-气流压力-检流计的关系,与所述步骤(6)得到的标定曲线(风速-检流计的关系),对比得到气流速度值-气流流量气流压力的关系,再根据风洞中的气流速度值-第一涡量值-第二涡量值-第三涡量值,即可得到弯管在实际流场中的气流速度值-气流流量-气流压力-头部激波状态-第一涡量值-第二涡量值-第三涡量值的关系。

16.在上述技术方案中,重复所述步骤(1)-(8),分别计算出第一涡量值、第二涡量值、第三涡量值及气流速度测量值的平均值。

17.在上述技术方案中,所述步骤(1)-(8)中调整风洞内的风速范围为5-1000m/s。

18.在上述技术方案中,所述步骤(2)中,旋转圆盘的旋转频率范围为3-100hz。

19.在上述技术方案中,所述步骤(7)中,所述气流流量的范围为10-100g/h。

20.在上述技术方案中,所述步骤(7)中,所述气流压力的范围为50pa-400hpa。

21.在上述技术方案中,所述步骤(1)中,所述弯管头部附近的位置是指弯管头部向上的尖部或弯管头部向后的弯曲部。

22.在上述技术方案中,采用瞬态纹影仪拍摄所述弯管头部的激波状态图片。

23.在上述技术方案中,采用piv或激光多普勒测速仪测量弯管头部附近的不同位置速度分布情况。

24.在上述技术方案中,所述钨丝的长度为2-5cm,所述钨丝的直径为2-5微米。

25.本发明的另一个目的是提供一种基于所述方法的模拟试验装置,包括弯管支架、旋转圆盘、气流挡板、风洞、钨丝、电阻和检流计;

26.所述弯管支架上设置有多个弯管夹紧工位,弯管通过夹紧件安装在所述弯管夹紧工位上以用于在测量时调节弯管在弯管支架上的位置,所述弯管支架安装在所述风洞内;

27.所述旋转圆盘安装在所述弯管支架的下部;

28.所述气流挡板安装在测量的风洞内以使气流处于所需要的状态。

29.所述钨丝设置在弯管的头部,所述钨丝与电阻和检流计电连接。

30.在上述技术方案中,所述弯管支架为弧形。

31.在上述技术方案中,所述弯管夹紧工位的数量为3-5个。

32.本发明具有的优点和积极效果是:

33.1.本发明方法可以测量在弯管附近流场的变化情况,掌握弯管外形尺寸不同时,不同位置与气流作用,对气流影响变化情况,为弯管附近温度场控制、优化及设计提供依据。

34.2.本发明的模拟试验装置能够在风洞内模拟出不同特征流场的变化情况,并通过钨丝、电阻及检流计的配合,得出检流计示数,绘制出风速-检流计示数的标定曲线,便于试验的测量值进行比对分析。

附图说明

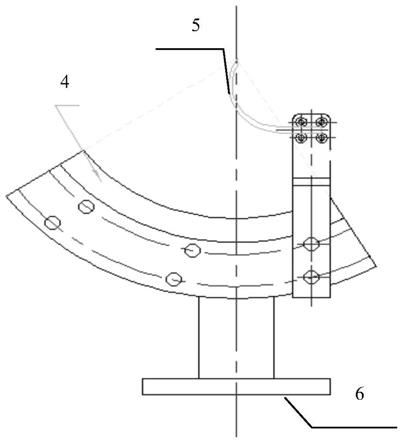

35.图1是本发明的模拟试验装置的结构示意图;

36.图2是本发明中钨丝及检流计的连接结构示意图。

37.图中:

38.1、钨丝 2、电阻 3、检流计

39.4、弯管支架 5、弯管 6、旋转圆盘

具体实施方式

40.以下结合具体实施例对本发明作进一步详细说明。应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明,决不限制本发明的保护范围。

41.实施例1

42.如图所示,本发明的测定弯管在不同特征流场影响程度的方法,包括以下步骤:

43.(1)将弯管安装在弯管支架上,且该弯管支架固定在风洞中,启动风洞,调节风速分别为200m/s、500m/s和860m/s,拍摄弯管头部的激波状态图,并测量弯管头部向前的尖部的速度分布,计算出第一涡量值,由如下公式计算:其中ω为涡量,为风速;

44.(2)启动设置在弯管支架下方的旋转圆盘,调节旋转圆盘的旋转频率为3、50和100hz,并启动风洞,调节风速为200m/s、500m/s和860m/s,拍摄弯管头部激波状态图,测量弯管头部向前的尖部的速度分布,计算第二涡量值;

45.(3)将气流挡板安装在风洞内,启动风洞,调节风速200m/s、500m/s、860m/s,拍摄弯管头部激波状态图,测量弯管头部向前的尖部的速度分布,计算第三涡量值;

46.(4)调节弯管在弯管支架上的安装位置,重复上述步骤(1)-(3)进行试验;

47.(5)将钨丝黏贴在弯管头部,所述钨丝分别连接电阻(电阻值为50ω)和检流计;

48.(6)将黏贴有钨丝的弯管安装在风洞中,启动风洞,调节风速为200m/s、500m/s和860m/s,测量安装有钨丝的弯管处的风速,并记录检流计示数,根据测量的安装有钨丝的弯管处的风速与检流计示数绘制出风速-检流计示数的标定曲线;

49.(7)将所述步骤(6)的带有钨丝的弯管装入流场中,钨丝连接检流计,调节气流流量20g/h、50g/h和100g/h,气流压力分别为100hpa、1000pa、31920pa,稳定运行4小时,测量弯管功耗,并记录检流计示数;

50.(8)重复所述步骤(7),分别调节气流流量和气流压力,得到气体流量-气流压力-检流计的关系,与所述步骤(6)得到的标定曲线(风速-检流计的关系),对比得到气流速度值-气流流量气流压力的关系,再根据风洞中的气流速度值-第一涡量值-第二涡量值-第三涡量值,即可得到弯管在实际流场中的气流速度值-气流流量-气流压力-头部激波状态-第一涡量值-第二涡量值-第三涡量值的关系;

51.(9)重复所述步骤(1)-(8)分别进行试验,分别计算得出第一涡量值、第二涡量值、第三涡量值及气流速度测量值的平均值。

52.进一步地说,拍摄所述弯管头部的激波状态图片采用瞬态纹影仪。

53.进一步地说,测量弯管头部附近的不同位置速度分布采用piv或激光多普勒测速仪。

54.进一步地说,所述钨丝的长度为2cm(由弯管附近气流速度与机器内部空间来决定),所述钨丝的直径为5μm。

55.通过试验得到的风洞中的测量值(即测量出在弯管附近流场变化情况)与标定曲线对比分析,能够掌握弯管的不同位置与气流作用、对气流影响的变化情况,为弯管附近温度场控制、优化及设计提供依据,并且在不同特征流场中进行控制。

56.实施例2

57.如图所示,本发明的测定弯管在不同特征流场影响程度的模拟试验装置,包括弯管支架、旋转圆盘、气流挡板、风洞、钨丝、电阻和检流计;

58.所述弯管支架上设置有3个弯管夹紧工位,弯管通过夹紧螺钉安装在所述弯管夹紧工位上,所述弯管支架安装在所述风洞内;

59.所述旋转圆盘安装在所述弯管支架的下部;

60.所述气流挡板安装在测量的风洞内以使得气流处于所需要的状态;

61.所述钨丝设置在弯管的头部,所述钨丝与电阻和检流计电连接。

62.进一步地说,所述弯管支架为弧形。

63.实施例3

64.本发明的测定弯管在不同特征流场影响程度的方法,包括以下步骤:

65.(1)将弯管安装在弯管支架上,且该弯管支架固定在风洞中,启动风洞,调节风速,拍摄弯管头部的激波状态图,并测量弯管头部向前的尖部的速度分布,计算出第一涡量值,由如下公式计算:其中ω为涡量,为风速;

66.(2)启动设置在弯管支架下方的旋转圆盘,调节旋转圆盘的旋转频率并启动风洞,调节风速,拍摄弯管头部激波状态图,测量弯管头部向前的尖部的速度分布,计算第二涡量值;

67.(3)将气流挡板安装在风洞内,启动风洞,调节风速,拍摄弯管头部激波状态图,测量弯管头部向前的尖部的速度分布,计算第三涡量值;

68.(4)调节弯管在弯管支架上的安装位置,重复上述步骤(1)-(3)进行试验;

69.(5)将钨丝黏贴在弯管头部,所述钨丝分别连接电阻(电阻值为50ω)和检流计;

70.(6)将黏贴有钨丝的弯管安装在风洞中,启动风洞,调节风速,测量安装有钨丝的弯管处的风速,并记录检流计示数,根据测量的安装有钨丝的弯管处的风速与检流计示数绘制出风速-检流计示数的标定曲线;

71.(7)将所述步骤(6)的带有钨丝的弯管装入流场中,所述弯管与步骤(6)中的安装位置相同,钨丝连接检流计,调节气流流量和气流压力,稳定运行4小时,测量弯管功耗,并记录检流计示数;

72.(8)重复所述步骤(7),分别调节气流流量和气流压力,得到气体流量-气流压力-检流计的关系,与所述步骤(6)得到的标定曲线(风速-检流计的关系),对比得到气流速度值-气流流量气流压力的关系,再根据风洞中的气流速度值-第一涡量值-第二涡量值-第三涡量值,即可得到弯管在实际流场中的气流速度值-气流流量-气流压力-头部激波状态-第一涡量值-第二涡量值-第三涡量值的关系;

73.(9)重复所述步骤(1)-(8)试验,分别计算得出第一涡量值、第二涡量值、第三涡量值及气流速度测量值的平均值。

74.进一步地说,调节所述旋转圆盘的旋转频率为3hz、50hz和100hz。

75.进一步地说,调节风洞中的风速为200m/s、500m/s和860m/s。

76.进一步地说,拍摄所述弯管头部的激波状态图片采用瞬态纹影仪。

77.进一步地说,测量弯管头部附近的不同位置速度分布采用piv或激光多普勒测速仪。

78.进一步地说,所述钨丝的长度为5cm,所述钨丝的直径为2μm。

79.通过试验得到的风洞中的气流风速测量值(即测量出在弯管附近流场变化情况)与标定曲线对比分析,能够掌握弯管的不同位置与气流作用、对气流影响的变化情况,为弯管附近温度场控制、优化及设计提供依据,并且在不同特征流场中进行控制。

80.为了易于说明,实施例中使用了诸如“上”、“下”、“左”、“右”等空间相对术语,用于说明图中示出的一个元件或特征相对于另一个元件或特征的关系。应该理解的是,除了图中示出的方位之外,空间术语意在于包括装置在使用或操作中的不同方位。例如,如果图中的装置被倒置,被叙述为位于其他元件或特征“下”的元件将定位在其他元件或特征“上”。因此,示例性术语“下”可以包含上和下方位两者。装置可以以其他方式定位(旋转90度或位于其他方位),这里所用的空间相对说明可相应地解释。

81.而且,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个与另一个具有相同名称的部件区分开来,而不一定要求或者暗示这些部件之间存在任何这种实际的关系或者顺序。

82.以上对本发明的一个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的等同变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1