一种密排管束压力管道缺陷检测方法与流程

1.本发明属于管道检测领域,尤其涉及一种针对锅炉和换热器等所使用的压力管道的缺陷检测方法。

背景技术:

2.热管道的检测一直是难题,尤其是对于在高温、高压条件下工作的管道进行检测,虽然现有技术中有一些常用方法,如超声、微波、x射线、r射线、ct,红外等,但往往效果仍然不理想。

3.已经有了一些改进的尝试,例如,中国专利申请公布号cn 103499635提出了一种螺旋盘式传热管在役检查用的导行波检测方法,根据其描述,包括以下步骤:导行波检测装置的探头发射导行波信号,导行波沿螺旋盘式传热管内部传输,沿管内壁传至传热管的出口端,传热管的出口端有开路和短路两种状态;传热管内壁的不连续缺陷与导行波相互作用后,导行波携带不连续缺陷的基本信息,经传感器,接入信号收发分析处理器的平衡电桥;利用信号收发分析处理器的快速傅里叶变换将频域信号转变为时域信号,显示出谐振频幅响应曲线。

4.中国专利申请公布号cn 107941900披露了一种钢质弯管缺陷非接触式检测方法,根据其描述,包括六个步骤:步骤一,收集弯管基础资料;步骤二,采用弯管无缺陷状态下的自漏磁场模型计算弯管无缺陷状态下的自漏磁场;步骤三,测量实际管道自漏磁场磁感应强度梯度;步骤四,数据归一化;步骤五,计算相似系数;步骤六,划分弯管缺陷等级。

5.中国专利申请公布号cn 110174440公开了一种高温金属管道焊接接头未焊透缺陷在线检测方法,根据其描述,首先使用温度低于在线运行中的高温金属管道内部介质温度的冷却流体介质对金属管道待测部位外壁面进行短时间冷却激励;然后通过红外热成像仪对金属管道待测部位的外壁面进行壁温的检测;最后观察待测部位外表面壁温的分布规律,对管道是否存在未焊透缺陷以及缺陷尺寸的大小进行判断。

6.尽管如此,大型锅炉承受压力的热管道的检测仍然是难题,此类管道往往在高温、高压、高湿度的条件下工作,排列密集、管径细、间距小、弯头多,因此不易进入和检测。

7.以市场可得的cdq(coke-dry-quench)锅炉内部的蒸发器换热模块为例进行说明。面临的主要问题如下:

8.第一,蒸发器换热模块内部排列紧凑、管束致密、空间狭窄,其内部大量的管束具有排列密集、多重循环往复、管子间距很小(毫米级)等结构特点,这种复杂结构的内部管束由于空间狭小难以进入,无法用常规的无损检测方法进行检测。

9.第二,蒸发器换热模块内部管道复杂,除了密排的直线型管束外,其两端还具有大量密集排列、迂回曲折、蛇形弯曲的各种弯头,见图1。蒸发器两端密集排列的蛇形管束结构中,通常主要由六种形状和大小各异的弯头组成:75

o

,90

o

,105

o

, 135

o

弯头及小u形和大u形弯头。因此,蛇形弯头特殊结构增大了捕捉内部密集管道缺陷的技术难度。

10.第三,结构障碍,蒸发器整体纵横交错的管板和管束结构妨碍了常规的无损检测。

典型的cdq锅炉每层蒸发器换热模块由二个管箱组成,每个管箱几何尺寸约为:长5000mmx宽2400mmx高1800mm,管箱内部是密集排列的管束和弯头,管子直径为φ25x3mm。每只管箱内设计有156个独立的汽水循环系统,构成高有72 层,宽有96排交错密集排列的管子,一个管箱有6912根管子,管箱重12.5吨。因此,每层蒸发器换热模块二个管箱共有13824根管子,重25吨。每只管箱外部四周都单独由各自的管箱板封闭,两端还另外增设集箱的管箱板封闭结构,管箱内部有几组与管束方向垂直的支承与分隔板,管箱上部有导流板、吊耳、支撑架、悬吊杆、紧固螺栓及接头焊缝等,这些结构对各种依靠磁作用机理的无损检测方法及捕捉手段(如,各种导波、电磁超声、ct、扫描等)都有很强的干扰和阻碍作用,会导致磁场短路,这种磁场干扰增大了捕捉内部密集管子缺陷的技术难度。

11.由此,对例如cdq等锅炉内部蒸发器密排管束和各种弯头的缺陷缺乏有效捕捉技术和切实可行的检测手段。存在的主要问题是,通常只能在蒸发器内部某一根管子或几根管子爆裂泄漏后,紧急停机对其进行抢修(修理或更换)。对于其它的管束内已经存在的各种问题,如果还没有达到爆管的程度,仍然无法知道,无法预知管子状态和缺陷,只有等到爆管、泄漏后果发生后,才事后被动抢修。

12.国内外现状:对于cdq锅炉蒸发器内部密排管束这种具体的特殊结构的无损检测与缺陷捕捉技术,仍然没有取得突破性进展,由于该类结构的复杂性,常用无损检测方法均无能为力。

13.总之,蒸发器内密排炉管检测问题是本领域国际性难题,目前国内外还没有解决办法。该类难题一直是困惑国内外设备技术管理的深层次技术瓶颈问题。

14.由此,需要对锅炉等内部蒸发器的密排管束和各种弯头的缺陷进行有效捕捉的切实可行的检测手段。

技术实现要素:

15.本发明的技术方案,提供了一种密排管束压力管道缺陷检测方法,包括下列步骤:

16.1.对设备及管道降温至第一温度区间;

17.2.保持管道内部水位处于满位;

18.3.选择待检测设备的管道的检测范围;

19.4.对检测范围内的管道分区,分为一个直管区和两个弯管区;

20.5.采用磁致伸缩导波检测法对检测范围内的管道进行检测,其中:

21.a)调整磁致伸缩导波主机主频参数在第一区间;

22.b)选定mss检测坐标原点;

23.c)在选定的坐标原点进行mss检测,根据mss检测结果,判断检测范围内管道的可能缺陷和位置;

24.6.采用红外热波无损检测技术对检测范围的管道进行复测验证,尤其是针对 mss检测显示的可能缺陷和位置,判断管道的缺陷和位置;

25.7.将管道温度降至第二温度区间,管道内余水全部排尽,重复上述步骤5,判明管道的缺陷和位置。

26.按照本发明的方法的一个特点,第一温度区间为63-30℃;

27.按照本发明的方法的进一步特点,对于检测设备为cdq锅炉蒸发器时,选择检测范

围为锅炉蒸发器管箱上部前6层以内的密排管束;

28.按照本发明的方法的进一步特点,每一弯管区的直线长度小于或等于该层管道直线长度的8%;

29.按照本发明的方法的进一步特点,磁致伸缩导波主机主频参数的第一区间为 32k-128k;

30.按照本发明的方法的进一步特点,选定mss检测坐标原点分别位于第一层和第二层管道的直管区和弯管区;

31.按照本发明的方法的进一步特点,第二温度区间为室温至小于等于30℃;

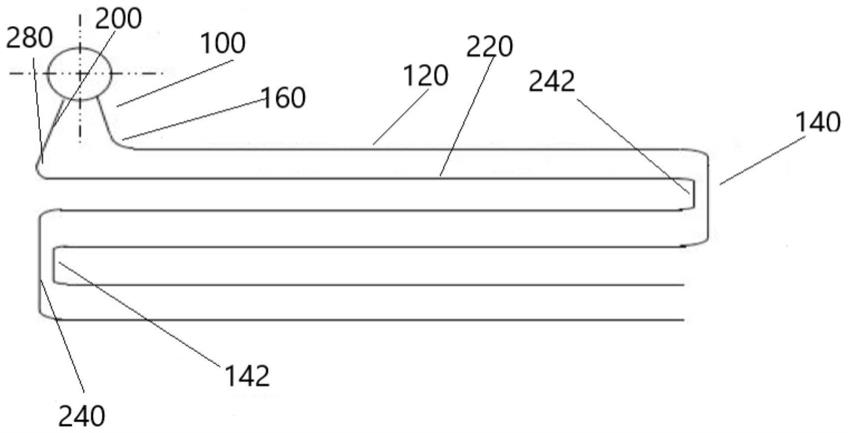

32.按照本发明的方法的进一步特点,在所述的步骤6中进一步包括下列步骤:经等温线设置及色板调试,对与正常区域明显的成像对比及显示的色差,判断管道的缺陷区域。

33.与现有技术比较,按照本发明的方法,提升了技术管理水平,对承受压力的热管道的检测作出了改进,尤其是,实现了对大型锅炉蒸发器细小密排管束检测,将一直以来无法实现的事先检测变为可能,将不可能变成了可能。例如,对于结构复杂、内部炉管密集排列的换热器和cdq锅炉设备,以往对不能解体、有结构障碍、超出目视范围、蜂窝状复杂结构的换热器管子,无法进行检测,现在实现了无损检测技术的突破。由此,能对上述设备实施“定期体检”,例如利用锅炉年修停炉机会,提前发现并准确地判定这些换热器、大型锅炉设备内部的炉管状态,而不是被动地在发生爆管后进行事后处理。换言之,当管内结垢、积瘤、堵塞、点状腐蚀减薄、冲刷磨损等病灶还处于良性阶段,通过对设备实施“定期体检”,就能提前发现“病情”,并主动采取措施处理,而不是被动等待锅炉爆管、换热器泄漏等情况发生时,再进行事后处理。

34.其次,显著的经济效益,以某厂的cdq锅炉为例,以往由于缺乏有效的缺陷捕捉手段和无损检测技术,因此,每台锅炉每隔几个月左右就会出现爆管,每次爆管逼迫停机抢修,锅炉爆管后,抢修工作量很大,而且抢修工序非常麻烦。需要完全停机检修,待其冷却后,维修人员从锅炉人孔门进入,除了蒸发器换热模块最上面的前三层部分管子可以看见外,高度方向的管子和宽度方向所有管束及弯头均封闭在钢板组成的大管箱内部,整个管箱又是安装在密闭的锅炉墙板内,蒸发器内部的管束和管箱两端全部弯头,既看不见,也够不着。因此,停机后除了一系列准备工作外,先要割除锅炉外侧所有汽水联络管道,拆卸两扇巨大的锅炉墙板,再拆卸墙板内部蒸发器的封闭管箱板,然后做水压试验,人蹲着趴在人孔门边,凭手电照明捉漏。最后才能拟定对爆裂的管子进行修理的专业技术方案,修理结束后,又要逆拆卸流程对导流板、板管箱、墙板、汽水联络管和汽水阀门等分别重新进行回装。由此,从停炉做抢修准备工作开始到全部修复工作结束,一般最快也需要3-5天的抢修时间,既影响正常生产,又浪费其它单元生产所需蒸汽和焦炭,还导致直接经济损失和更大的间接损失。由此,本发明避免或减少了大量的维修工作和经济损失。

35.而且,该技术具有良好应用前景,本发明的技术更可用于一般的锅炉。由此可见,应用前景会非常可观。

附图说明

36.图1是一种现有的锅炉蒸发器管道示意图;

37.图2是本发明的方法的示意图;

38.图3是本发明的一个实施例的第一温度区间mss检测信号图谱;

39.图4是本发明的一个实施例的第一温度区间红外热波检测信号图谱;

40.图5是本发明的第二个实施例的第一温度区间红外热波检测信号图谱;

41.图6是本发明的第二个实施例的第二温度区间mss检测信号图谱。

具体实施方式

42.为更清楚地说明本发明,下面结合附图详细叙述本发明的内容,其中的例子和应用场景是为了便于说明起见而非限制性的。

43.为便于说明起见,以本发明的方法用于大型锅炉例如cdq锅炉为例,当然,并不构成限制地也可用于其他锅炉和热管道。

44.典型的cdq锅炉包括多个密集排列、层层叠叠的蒸发器管箱,一个蒸发器管箱单元通常多条并排布置的蒸发器管道,这些管道构成了蒸发器管道阵列,其中每一条管道呈来回盘绕、逐渐上下延伸的布置,各管道下方供水,上方连接到该管箱的蒸汽管,各个管箱的蒸汽管汇总后再送出蒸汽。工作时,各蒸发器管箱被加热,通常由例如燃气或余热废气加热,使得各蒸发器管道中水被汽化,向上汇入蒸汽管中。由于蒸发器管箱单元中的管道呈来回盘绕、逐渐上下延伸的布置,这些管道通常包括水平直线部分和上下弯头部分,典型地,弯头可以有u型、l型等,以便连接各自上下方的直线管道,构成迂回盘绕、密集排列的蒸发器单元。图1中示意地表示两条典型的蒸发器管道100和200,各自具有分布在左右的上下弯头部140、 142或240、242等,分别连接其水平直管部120或220,构成来回盘绕、逐渐上下延伸的管道100和200,并在上方并入蒸汽管道1。多组这种管道并排在一起构成了一个蒸发器管箱单元,而多个蒸发器管箱单元又相继连接在一起。

45.按照本发明的技术方案所提供的一种压力管道缺陷检测方法,尤其是一种用于密排管束的压力管道缺陷检测方法,包括下列步骤:

46.1.对设备及管道降温至第一温度区间;

47.2.保持管道内部水位处于满位;

48.3.选择待检测设备的管道的检测范围;

49.4.对检测范围内的管道分区,分为一个直管区和两个弯管区;

50.5.采用磁致伸缩导波检测法对检测范围内的管道进行检测,其中:

51.a)调整磁致伸缩导波主机主频参数在第一区间;

52.b)选定mss检测坐标原点;

53.c)在选定的坐标原点进行mss检测,根据mss检测结果,判断检测范围内管道的可能缺陷和位置;

54.6.采用红外热波无损检测技术对检测范围的管道进行复测验证,尤其是针对mss检测显示的可能缺陷和位置,判断管道的缺陷和位置;

55.7.将管道温度降至第二温度区间,管道内余水全部排尽,重复上述步骤5,判明管道的缺陷和位置。

56.按照本发明的技术方案,为了进行检测,步骤1,首先对设备及管道降温至第一温度区间,在本例中,作为本发明的方法的一个特点,该区间可选为63-30℃,保持管道内部水位仍处于满位。具体操作时需要停炉,安全工作全部准备就绪后打开炉墙四周人孔门,通风

冷却降温至第一温度区间,便可开始实施检测。同时,在步骤2,可以由锅炉水位计观察并确保此时蒸发器换热模块管束内部的水是满位的余温水。

57.发明人经大量调查、统计和分析发现,此类cdq锅炉蒸发器的管道故障及发生爆管事故分布概率最高(约98%以上)的区域是上部6层管道。并且,这6层管子中,越靠上表面前三层则爆管概率越高。因此,只要设法将每组蒸发器管箱上面 6层管子以内的缺陷捕捉到,则整个cdq锅炉蒸发器换热模块98%的爆管事故就可以彻底消除。因此,作为本发明的方法的一个进一步特点,步骤3,在具体实施方案中,对于检测设备为cdq锅炉蒸发器时,可以较佳地而非限定地选定管道的检测范围为锅炉蒸发器管箱上部前6层以内的密排管束。

58.图2是本发明的方法的示意图,其中示意地表示采用本发明的方法所检测的一种蒸发器管箱上部6层的两条管道100和200,为便于说明起见,略去了两条管道 100、200的6层以下的其余部分,以及与管道100、200并排的布置其余管道。

59.按照本发明的的技术方案,步骤4,对检测范围内的管道100和200进行分区,分为一个直管区b和两个弯管区c1和c2,如图2中所示,以便在后续步骤中分区选择检测点进行检测,使得采用磁致伸缩导波(mss)法检测时,检测范围能够延伸到足够远。作为本发明的方法的进一步特点,非限制地,直管区b直线长度大于或等于管道总长度的85%,两个弯管区c1和c2的直线长度之和小于或等于管道总长度的15%,如图2中所示。

60.步骤5,采用磁致伸缩导波(简称mss)外箍式无损检测法对检测范围内的管道进行检测,可以选用已有的典型磁致伸缩导波主机,例如,mssr 3030r导波检测系统,可以从市场上得到。首先,调整磁致伸缩导波主机主频参数在第一区间。为确定合理的区间范围,经过申请人多次试验与研究发现,由于磁致伸缩导波三组份(弯曲波、纵波、扭力波)中的扭力波抗干扰性强,抗散射、折射、反射等性能好,纵向穿越能力强,当从磁致伸缩导波主机32k-128k主频参数中,调整选定60k~ 68k之间,感应回波检测信号较佳。因此,较佳地选定磁致伸缩导波主机主频参数的第一区间为60k~68k之间,同时,调整其它主要检测参数,可以使检测结果达到信噪比≥50db,缺陷检测精度为炉管截面的5%,定位精度50mm以内,单向直线遥感距离≥20m。并且,选用钴镍铁基合金型磁致伸缩包箍带连接磁致伸缩导波主机与被检测管道,使包箍带与管道紧贴,不留间隙,包箍带首尾间距控制在1-5mm,能够取得较好效果。

61.然后,选定mss检测坐标原点,按照本发明的方法的进一步特点,mss检测坐标坐标原点应先后分别定位于第一层和第二层管道的直管区b和弯管区c1、c2。由此,首先对于直管区b,在管道100的直管部120和管道200的直管部220各选定一个mss检测坐标原点,检测该部分管道及其前后段,其前后延伸范围视磁致伸缩导波能够到达的长度而定。并且,对于弯管区c1、c2,在管道100的弯头部140 和管道200的弯头部242也分别选定一个mss检测坐标原点,检测该部分管道及其前后段,尤其是后续向下延伸段,其延伸范围视磁致伸缩导波能够到达的长度而定。经实验,在直管区b内选定的mss检测坐标原点进行检测,已分别足以覆盖管道100的直管部120和其前端的弯管部160,以及管道200的直管部220和其前端的弯管部260;而在弯管区c2内选定的mss检测坐标原点进行检测,已分别足以覆盖管道100的弯头部140、其后端的直管部122、弯头部142和直管部124,以及管道200的弯头部240、其后端的直管部222、弯头部242和直管部224。试验研究表明小u形弯头阻损大,大u形弯头阻损小,现有mss设备的导波能够穿越一大一小u形弯头搭配组合的二个弯头进行检测,但无法穿越

二个连续的小u形弯头。因此,通过在前两层管道的直管区b和弯管区c2分别选择检测点,mss设备的导波能够穿过一大一小搭配的二个弯头,向下到达直管部124和直管部224,可以检测上面6层管子。

62.接下来,在选定的各个坐标原点进行mss检测,根据mss检测结果,判断检测范围内管道的可能缺陷和位置。依检测回波图谱特征,对疑惑处做好记录及标记。

63.试验与研究表明,当使用mss导波检测时,空气对磁场或电磁感应无特别影响,但由于水不同于空气,汽态水特别是液态水对磁场或电磁感应等有很大的干扰和影响,可以导致电磁或磁场出现不同程度的短路,因此,蒸发器管道中的水、汽对检测有很大影响,再加上蒸发器及管箱四周都是钢板封闭结构,管箱内部还有几组与管束方向垂直的支承与分隔板,管箱上部又有导流板、吊耳、支撑架、悬吊杆、紧固螺栓及接头焊缝等,这些都会对电磁场产生影响,因此,噪声波很大,信噪比很小,模糊难辨。一般很难直接判定是否是缺陷,更难以判定是什么类型的缺陷。除了依据上述结构特点进行分析与筛选比对外,还必须采用红外热波对上述检测特征进行复验。

64.按照本发明技术方案的步骤6,采用红外热波无损检测技术对检测范围的管道进行复测检测,由此判断管道的缺陷和位置,尤其是,针对mss检测显示的可能缺陷和位置,对炉管采取各个局部图像采集、分区、分段分根逐步实施检测方法。由于红外热波对温度敏感,可以借助红外热波视觉检测手段以热成像形式得到表示缺陷区域的图像。尤其是,较佳地,进一步包括下列步骤,即经过等温线设置及色板调试,对与正常区域明显的成像对比及显示的色差,判断管道的缺陷区域,这是由于堵塞等区域缺陷与正常区域会呈现明显不同的成像颜色,易于分辨与判定。

65.更进一步,按照本发明的技术方案,步骤7,将管道温度降至第二温度区间,优选地,为30℃以下至正常室温,管道内余水全部排尽,待冷却至30℃以下,重复上述步骤5,再次进行磁致伸缩导波检测,用于判明管道的缺陷和位置。

66.实施例一:

67.图3是本发明的一个实施例的磁致伸缩导波检测图谱。按照本发明的技术方案,在该实施例中对一个cdq锅炉的管道进行无损检测时,按本发明的步骤,首先停机待温度降低到第一温度区间63-30℃,仍保持水位满位,选择最上面六层管道为检测范围,对待检测管道划分直管区b和弯管区c1、c2,参见图2,然后,在上两层管道的直管区b和弯管区c1、c2分别选定检测坐标原点,在各坐标原点采用磁致伸缩导波外箍式无损检测法对检测范围内的管道进行检测,设定磁致伸缩导波主机主频参数为60k~68k,其中,坐标原点选定在直管区b中间位置时得到的检测回波图谱如图3所示。

68.图3中可见检测得到的磁致伸缩导波回波信号的幅度与距离的关系,在离坐标原点-3.20m、-2.6m以及2-3m之间处发现各个可疑回波。根据可疑点离相关检测点的坐标原点o的距离,可方便地找到可疑点的位置。图中,横坐标轴上标明的正负号数值分别表示捕捉到的可疑点离检测点左右二边的距离(m)。纵坐标的百分比(%) 表示回波的反射高度比例。由此,可以针对mss检测结果作好记录保存与位置标记,并检查管道情况。本例中,两处w1点经检查为结构部件,而-3.20m处的m点和 2.5m处的m点为可疑点。

69.然后,采用红外热波无损检测技术对检测范围的管道进行复测验证,尤其是针对mss检测显示的可能缺陷和位置m和m,图4中显示了红外热波方法对上述可疑点检测后捕捉

到的炉管内局部堵塞类垢状物缺陷的例子,图中箭头所指为捕捉到上述m点的缺陷区域,其中,图4(a)是红外热波捕捉的热成像图,图4(b)是经等温线设置及色板调试后的图像。由于图4(b)色差较大,因此,比较容易分辨和判定缺陷。图4(a)、(b)图中右侧柱状图已标出捕捉到炉管内垢状缺陷时的最高温度均为63℃。

70.将缺陷区做好记号,事后,将试样管取出,并解剖验证,发现炉管内部确有堵塞类缺陷。

71.实施例二:

72.类似地,同样对另一管道进行检测,为简便和清楚起见,省略了与实施例一类似的部分,在第一温度区间用mss检测显示的可能缺陷和位置后,以红外热波对蒸发器管检测结果做进一步复合验证,得到的其中一处结果如图5所示。其中图5(a) 是红外热波捕捉的热成像,图5(b)是等温线设置及色板调试后的图像。

73.图中标出了所捕捉到的缺陷区域,由于图5(b)色差较大,因此,比较容易分辨和判定。图5(a)(b)中右侧柱状图已标出捕捉到缺陷时炉管内的最高温度为43℃。将缺陷标识区做好记号。

74.将管道温度降至第二温度区间(30℃以下),管道内余水全部排尽,重复第一温度区间的mss检测步骤,在直管区b和弯管区c1、c2分别选定坐标原点o、 o1和o2,再次进行mss检测,得到第二温度区间的磁致伸缩导波图像,其中,直管区b中间的坐标原点o处检测得到的图像如图6所示。

75.图6中,下部的波形表示磁致伸缩导波主机接受的回波,中间的回波信号高度百分比能够得到的一定距离内表示管道结构特点、可能的缺陷大小及位置和方向的信息,而对应的管道实际结构表示在图的上部。图中横坐标轴的负号表示被检测管道在负坐标轴或位于坐标原点o的左边距离,右边的数值则表示被检测管道正坐标轴或位于坐标原点o的右边的距离,纵坐标轴的百分比(%)表示回波的反射高度比例,如:d1、d2的回波反射高度比例分别为17.3%和11.6%。图中可见,左边即负坐标轴上标记的d1、d2、d3和w1等对应的较大回波显示为关注点,经实际核查为炉管上分别有ф5.3mm当量小孔、ф2mm当量小孔、ф5.3mm当量小孔和管道焊缝,其中d3处的结果与上述红外热波法的检测结果相验证。而坐标原点o右边的正坐标轴上标记的脉冲波峰、d1和w1等也显示出关注点,经核查为支撑隔板、ф 5.3mm当量小孔和管道焊缝。图6中箭头标明了各回波关注点与管道实际结构特点的对应关系。显然,得到的回波与炉管上的结构特点、缺陷大小及位置和方向均能一一对应。

76.本发明可广泛用于各类锅炉和换热器等所使用的密排管束压力管道的缺陷检测领域。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1