一种集成电路封装用BGA锡球的检测方法与流程

一种集成电路封装用bga锡球的检测方法

技术领域

[0001]

本发明涉及集成电路封装技术领域,具体为一种集成电路封装用bga锡球的检测方法。

背景技术:

[0002]

bga的全称是ball grid array(球栅阵列结构的pcb),该方法具有封装面积少;功能加大,引脚数目增多;pcb板溶焊时能自我居中,易上锡;可靠性高;电性能好,整体成本低等特点,应用越来越广泛。欧美、日韩等发达国家对bga焊球的研究较早,包括制球设备、制球工艺以及锡球检测方法,目前借技术优势,在内存、cpu、数字信号处理器等大型电子产品生产销售上,引领着世界bga行业发展方向,处于全球垄断地位。我国bga钎焊球产品仍需要依靠进口。bga封装锡球由于尺寸小,精密度要求高等特点,锡球制备技术及检测技术一直是限制该行业发展的主要原因。锡球检测不严格将会导致植球过程中出现焊点未焊合、跳球、空洞、焊点偏移等缺陷,引起元器件失效,严重时导致重大事故。如2014年空客a320-216亚航qz8501客机在印度尼西亚第二大城市泗水飞往新加坡的途中坠毁,经2015年12月1日印度尼西亚国家运输安全委员会在经过近1年时间的调查后,发现飞机方向舵控制单元模块(rtlu)中a和b通道电路板上的bga焊点开裂,导致仪器电气连接断开,进而导致整个控制单元失效。国内部分科研院所及企业对bga的研究取得了一定进展,近年来国产bga锡球逐渐问世,然目前国内锡球检测主要以直径为主,尚没有统一的检测方法,导致合格率低,产品仅适用于返修等低端产业。。

技术实现要素:

[0003]

鉴于现有技术中所存在的问题,本发明公开了一种集成电路封装用bga锡球的检测方法,采用的技术方案是,包括step.1、step.2、step.3、step.4、step.5、step.6和step.7;所述step.1中包含锡球球径、真球度、表面质量、静电处理和ball shear测试;所述step.2为直径检测,具体为采用x-ray方法测试球径。为提高检测效率及精确度,x-ray放大倍数选取100-200倍。每颗锡球直径测试三次取平均值为最终结果。单个球径误差允许范围为

±

0.02mm,平均球径误差范围为

±

0.01mm;所述step.3为真球度评定,具体为焊球真球度计算采用焊球的最大球径与最小球径的差值与理论直径的比值来计算,真球度计算方法采用公式其中,c为真球度值,d

max

为最大球径,d

min

为最小球径,d0为理论直径;所述step.4为表面质量评定,具体为包括但不限于锡球放大至少100倍下光洁度和平整度高,肉眼看不到任何杂质和其他污染物、划痕、凹陷、凸瘤、气孔和细缝,钎焊球表面无严重氧化现象,表面氧含量质量分数不高于10%;所述step.5为静电检测,具体为锡球成品装瓶后连续摇晃不低于10次,瓶子缓慢倾斜至45度,锡球无粘壁、且手动植球过程中无任何跳球现象为准;所述step.6为产线导入验证,具体为手动植球后,用热风枪回

流焊后无任何锡球未熔化、未焊合和焊点偏移现象,焊点表面要求为亮白色,光泽度高。焊接温度不高于260度,焊接时间不超过3min;所述step.7为ball shear测试,所述ball shear测试要求焊点断裂位置均发生在锡球,ball shear值超过120gf。

[0004]

作为本发明的一种优选技术方案,所述step.1中包括但不限于锡球球径、真球度、表面质量、静电处理和ball shear测试。

[0005]

作为本发明的一种优选技术方案,所述step.2中球径检测的样品微随机抽样,抽样比例不低于锡球总数量的万分之一。

[0006]

作为本发明的一种优选技术方案,所述step.3中焊球最大直径d

max

和焊球最小直径d

min

采用vms-2010影像测量仪测定,理论直径d0是通过钎焊球质量和密度计算得到。

[0007]

作为本发明的一种优选技术方案,所述step.4中钎焊球通过扫描电镜放大,观察其表面的凹坑、突起、褶皱、气孔、裂纹以及微观组织情况,表面含氧量采用氧氮氢分析仪测试。

[0008]

作为本发明的一种优选技术方案,所述step.5中的除静电方法为离子风机常温下吹20~30min,然后将锡球装瓶。

[0009]

作为本发明的一种优选技术方案,所述step.6中的植球衬底为ni/pd/au或,焊点间距为0.4~0.6mm,衬底厚度不低于180μm。

[0010]

作为本发明的一种优选技术方案,所述step.7中的ball shear测试所用推刀厚度高于0.5~0.8mm,推刀面宽为0.4~0.6mm。

[0011]

本发明的有益效果:本发明通过检测锡球直径、真球度、表面质量评定、静电处理、产线导入验证、ball shear等,检测指标更系统、全面。减少植球过程中出现焊点未焊合、跳球、空洞、焊点偏移等缺陷,全面提高植球后的合格率,使检测后的bga锡球能适用更高端的封装领域。

附图说明

[0012]

图1为本发明的测流程图;

[0013]

图2为本发明的x-ray直径检测图;

[0014]

图3为本发明的真球度评定原理图;

[0015]

图4为本发明实施例的植球产线导入效果图;

[0016]

图5为本发明实施例的ball shear failure mode图。

具体实施方式

[0017]

结合以下具体实施例和附图,对本发明作进一步的详细说明。实施本发明的过程、条件、实验方法等,除以下专门提及的内容之外,均为本领域的普遍知识和公知常识,本发明没有特别限制内容。

[0018]

实施例1

[0019]

如图1至图5所示,本发明公开了一种集成电路封装用bga锡球的检测方法,采用的技术方案是,包括step.1、step.2、step.3、step.4、step.5、step.6和step.7;所述step.1中包含锡球球径、真球度、表面质量、静电处理和ball shear测试;所述step.2为直径检测,具体为采用x-ray方法测试球径。为提高检测效率及精确度,x-ray放大倍数选取100-200倍。

每颗锡球直径测试三次取平均值为最终结果。单个球径误差允许范围为

±

0.02mm,平均球径误差范围为

±

0.01mm;所述step.3为真球度评定,具体为焊球真球度计算采用焊球的最大球径与最小球径的差值与理论直径的比值来计算,真球度计算方法采用公式其中,c为真球度值,d

max

为最大球径,d

min

为最小球径,d0为理论直径;所述step.4为表面质量评定,具体为包括但不限于锡球放大至少100倍下光洁度和平整度高,肉眼看不到任何杂质和其他污染物、划痕、凹陷、凸瘤、气孔和细缝,钎焊球表面无严重氧化现象,表面氧含量质量分数不高于10%;所述step.5为静电检测,具体为锡球成品装瓶后连续摇晃不低于10次,瓶子缓慢倾斜至45度,锡球无粘壁、且手动植球过程中无任何跳球现象为准;所述step.6为产线导入验证,具体为手动植球后,用热风枪回流焊后无任何锡球未熔化、未焊合和焊点偏移现象,焊点表面要求为亮白色,光泽度高。焊接温度不高于260度,焊接时间不超过3min;所述step.7为ball shear测试,所述ball shear测试要求焊点断裂位置均发生在锡球,ball shear值超过120gf。

[0020]

作为本发明的一种优选技术方案,所述step.1中包括但不限于锡球球径、真球度、表面质量、静电处理、ball shear测试等指标检测。

[0021]

作为本发明的一种优选技术方案,所述step.2中球径检测的样品微随机抽样,抽样比例不低于锡球总数量的万分之一。

[0022]

作为本发明的一种优选技术方案,所述step.3中焊球最大直径d

max

和焊球最小直径d

min

采用vms-2010影像测量仪测定,理论直径d0是通过钎焊球质量和密度计算得到。

[0023]

作为本发明的一种优选技术方案,所述step.4中钎焊球通过扫描电镜放大,观察其表面的凹坑、突起、褶皱、气孔、裂纹等缺陷以及微观组织情况,表面含氧量采用氧氮氢分析仪测试。

[0024]

作为本发明的一种优选技术方案,所述step.5中的除静电方法为离子风机常温下吹25min,然后将锡球装瓶。

[0025]

作为本发明的一种优选技术方案,所述step.6中的植球衬底为ni/pd/au或,焊点间距为0.4mm,衬底厚度为180μm。

[0026]

作为本发明的一种优选技术方案,所述step.7中的ball shear测试所用推刀厚度为0.5mm,推刀面宽为0.6mm。

[0027]

实施例2

[0028]

实施例2与实施例1步骤相同,区别在于球径和植球参数不同

[0029]

实施例3

[0030]

实施例3与实施例1步骤相同,区别在于球径和植球参数不同。

[0031]

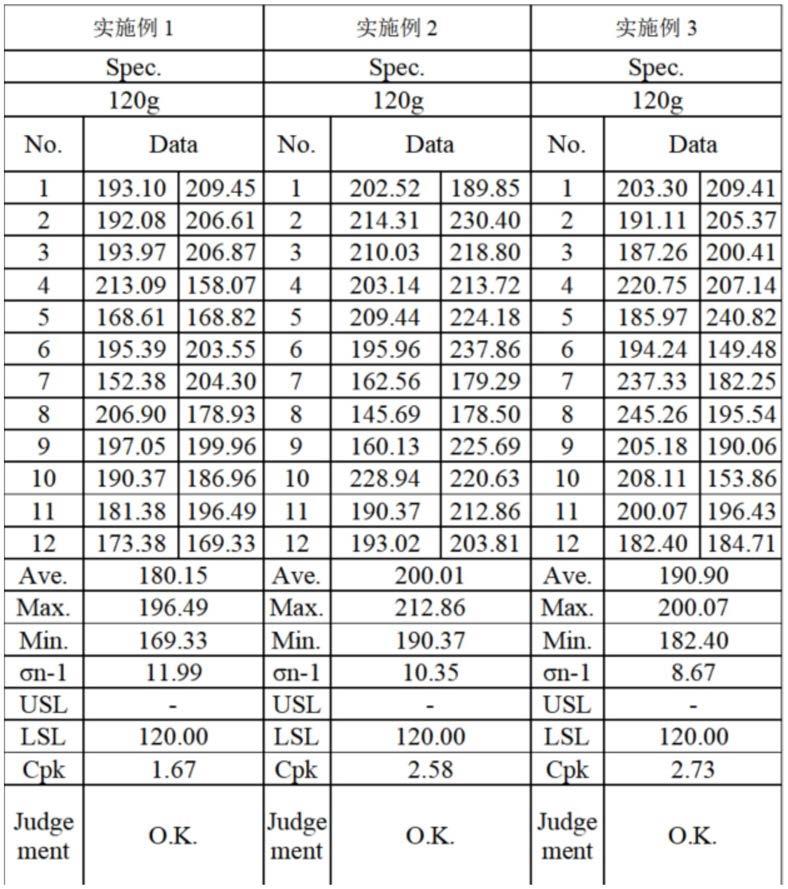

为了进一步说明本发明,附上实施例2和实施例3这三种不同植球参数下的检测结果。具体区别在于:所述实施例1中锡球为日本千住金属株式会社锡球,球径为0.25mm。实施例2为自制锡球,球径为0.25mm,回流焊温度为260度,锡球在放大150倍下光洁度和平整度高,肉眼看不到任何杂质和其他污染物、划痕、凹陷、凸瘤、气孔和细缝等,钎焊球表面无严重氧化现象,表面氧含量质量分数为7%。离子风机常温下吹20min,焊点间距为0.45mm,衬底厚度为200μm,ball shear测试所用推刀厚度为0.6mm,推刀面宽为0.8mm。所述实施例3为自制锡球,球径为0.3mm,其它均与实施例1相同。三种实施例结果为:实施例2及3在瓶体内

有挂壁现象,球体的防静电需改善,实施例1无挂壁现象。产线导入后实施例1、实施例2、实施例3外观无显著差异及异常(见附图4),ball shear failure mode结果为failure mode均发生在锡球,符合工艺要求(附图5),测试13组锡球的ball shear值如下表所示。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1