一种检测钢热压块出水率的方法与流程

[0001]

本发明涉及炼钢技术领域,尤其涉及一种检测钢热压块出水率的方法。

背景技术:

[0002]

热压铁块是采用粉矿直接还原技术生产的。铁矿经选矿铁品位提高到67.5-68%。还原气采用天然气,经重整后的天然气加工成h2和co,矿石与还原气逆向流动,经四级还原,取得海绵铁,再经热压成型,即获得最终产品

----

热压铁,其包含,全铁92%-93%,碳1-1.1%,有害元素0.01%,粉化物含量低于2%。热压铁具备普通海绵铁共有的特性:高纯净、低有害杂质含量,利于优质钢的生产,品质均匀,强度高、粉化率低,更利于安全运输和露天堆存。

[0003]

热压铁块通常用于电炉生产,也应用于高炉、转炉、和电炉等各种冶炼工艺,热压铁块具有以下优点:缓解了废钢资源紧缺的问题;缩短了冶炼周期,提高产量;热压铁块熔化速度快,有利于转炉前期化渣操作;热压铁块化学成分稳定,有利操作。然而,热压铁块的缺点也十分明显:成分不均匀,常规取样无法进行化学分析,给化验带来一定的困难,影响到炼钢厂的生产组织及产品质量。出水率是检测热压铁块质量等级的一项重要参数,然而,当前常用的检测方法取样方式复杂,工艺繁琐,检测结果误差大,不能很好地反应热压铁块质量等级。

技术实现要素:

[0004]

为此,本发明提供一种检测钢热压块出水率的方法,用以克服现有技术中热压铁块检测结果不准确的问题。

[0005]

为实现上述目的,本发明提供一种检测钢热压块出水率的方法,包括:

[0006]

步骤1,从装有钢热压块的车上取样,在一辆车上取一个钢热压块作为一块样块并在取得的样块的数量达到指定值时编为一组样块组;

[0007]

步骤2,选取一组样块组,对该组样块组内的各个样块上、下、左、右四点进行钻孔,收集钻取下来的铁屑;

[0008]

步骤3,设置预设最小重量值g,使用称重器对所述单组样块组钻下的铁屑进行称重以测得铁屑重量m,若铁屑重量m<g,在未取样的一辆装载热压铁块的车上取一个样块,对该样块的上、下、左、右四点进行钻孔并收集钻取下来的铁屑以对该组铁屑的重量进行补充以使m>g;

[0009]

步骤4,将收集到的铁屑倒入坩埚,将装有铁屑的坩埚放入高音频感应炉;

[0010]

步骤5,开启高音频感应炉以加热熔化铁屑,在熔化过程中不断调节高频感应炉的运行电流值以防止铁屑熔化过程中发生喷溅;

[0011]

步骤6,当所述坩埚内的铁屑熔化至渣铁分离时关闭所述高音频感应炉,使用测温枪测取铁水温度w,当w符合出炉要求时,从高音频感应炉取出坩埚以对铁水进行冷却,冷却完成后取出铁水凝固成的铁块;

[0012]

步骤7,去除铁块表面杂质,称取铁块重量以得到铁块重量m,使用下式计算所述铁屑的出水率q:

[0013][0014]

在所述步骤5中开启高音频感应炉以加热熔化铁屑时,所述高音频感应炉的电流强度调节为i以对铁屑进行熔化,在熔化过程中,使用摄像装置周期性检测铁屑的熔化情况并根据检测到的信息调整高音频感应炉的电流强度,在熔化铁屑时,建立预设检测周期,在单个检测周期时长后,所述摄像装置检测所述铁屑的熔化情况:

[0015]

当熔化过程中熔化的铁屑不发生喷溅时,加大高音频感应炉的电流强度以使加大后的电流强度为i+i,其中,i为预设电流基准值;

[0016]

当熔化过程中熔化的铁屑发生喷溅时,摄像装置检测铁水的喷溅高度h和喷溅半径r并根据检测到的数据计算高音频感应炉的电流强度调节值:

[0017][0018]

其中,α为喷溅高度h对电流强度调节值i’的权重参数,β为喷溅半径r对电流强度调节值i’的权重参数;

[0019]

计算完成后,调节高音频感应炉的电流强度以使加大后的电流强度为i-i’;

[0020]

当完成对所述高音频感应炉的电流强度的调节并经过下一个检测周期时,所述摄像装置重新检测所述铁屑的熔化情况并根据熔化情况重新调节高音频感应炉的电流强度直至铁屑熔化至渣铁分离。

[0021]

进一步地,在使用上述方法的过程中,依次建立品质波动等级矩阵a0、钻孔深度矩阵b0、铁块选取数矩阵c0和铁屑最小重量矩阵g0;

[0022]

对于所述品质波动等级矩阵a0,a0(a1,a2,a3),其中,a1为预设品质波动第一等级,a2为预设品质波动第二等级,a3为预设品质波动第三等级,各所述预设品质等级所代表的样块品质按照顺序递减;

[0023]

对于所述钻孔深度矩阵b0,b0(b1,b2,b3),其中,b1为预设第一钻孔深度,b2为预设第二钻孔深度,b3为预设第三钻孔深度,各所述预设钻孔深度按照顺序递减递增;

[0024]

对于所述样块选取数矩阵c0,c0(c11,c12,c21,c22,c31,c32),其中,c11为预设第一等级铁块最小选取数,c12为预设第一等级铁块最大选取数,c21为预设第二等级铁块最小选取数,c22为预设第二等级铁块最大选取数,c31为预设第三等级铁块最小选取数,c32为预设第二等级铁块最大选取数;

[0025]

对于所述铁屑最小重量矩阵g0,g0(g1,g2,g3),其中,g1预设铁屑第一级最小重量,g2预设铁屑第二级最小重量,g3预设铁屑第三级最小重量;

[0026]

在对样块进行编组时,根据待检测批次钢铁压块的品质波动以确定针对各样块的钻孔深度、所需铁屑最小重量、最小样块选取数和最大样块选取数,确定每批进厂的钢热压块品质波动值a并将a与a0中的参数进行对比:

[0027]

当a≤a1时,选取c11作为铁块最小选取数,选取c12作为铁块最大选取数,在针对单块样块进行钻孔时,将钻孔的深度设置为b1,在对收集到的所述铁屑进行称重时,使用g1对测得的铁屑重量m进行比对;

[0028]

当a1<a≤a2时,选取c21作为铁块最小选取数,选取c22作为铁块最大选取数,在针对单块样块进行钻孔时,将钻孔的深度设置为b2,在对收集到的所述铁屑进行称重时,使用g2对测得的铁屑重量m进行比对;

[0029]

当a2<a≤a3时,选取c31作为铁块最小选取数,选取c32作为铁块最大选取数,在针对单块样块进行钻孔时,将钻孔的深度设置为b3,在对收集到的所述铁屑进行称重时,使用g3对测得的铁屑重量m进行比对;

[0030]

当铁块选取个数为ci1时,i=1,2,3,对选取的铁块进行深度为bi的钻孔,收集钻取下来的铁屑进行称重,获取重量m,将m与gi进行对比:

[0031]

当m≥gi时,将收集到的铁屑倒入坩埚并将坩埚放入高音频感应炉以进行热熔准备;

[0032]

当m<gi时,在未取样的一辆装载热压铁块的车上取一个样块并对该样块的上、下、左、右四点进行钻孔,收集钻取下来的铁屑补充到该组,重新计算m值并与gi进行对比;当补充完成后的铁屑的重量m’<gi时,重复上述步骤以对铁屑进行补充直至铁屑重量大于等于gi;

[0033]

当铁块选取个数达到ci2且m<gi时,则放弃该组铁屑,选取另一组铁屑并对该组铁屑的质量进行测量。

[0034]

进一步地,当连续两次出现铁块选取个数达到ci2且m<gi时,i=1,2,3,4,建立预设重量差值矩阵g0和预设深度修正系数矩阵lo;

[0035]

对于预设重量差值矩阵g0,g0(g1,g2,g3,g4),其中,g1为预设第一重量差值,g2为预设第二重量差值,g3为预设第三重量差值,g4为预设第四重量差值;

[0036]

对于预设深度修正系数矩阵lo,l0(l1,l2,l3,l4),其中,l1为预设第一深度修正系数,l2为预设第二深度修正系数,l3为预设第三深度修正系数,l4为预设第四深度修正系数;

[0037]

记第一次出现铁块选取个数达到ci2且m<gi的铁屑重量为m1,第二次出现铁块选取个数达到ci2且m<gi的铁屑重量为m2,计算m1和m2的平均值m’:

[0038][0039]

计算m’与gi的差值g,g=gi-m’,将g与g0内参数进行对比:

[0040]

当g≤g1,选取第一深度修正系数l1作为钻孔深度bi的补偿参数;

[0041]

当g1<g≤g2,选取第二深度修正系数l2作为钻孔深度bi的补偿参数;

[0042]

当g2<g≤g3,选取第三深度修正系数l3作为钻孔深度bi的补偿参数;

[0043]

当g3<g≤g4,选取第四深度修正系数l4作为钻孔深度bi的补偿参数;

[0044]

当选定的补偿参数为lj时,j=1,2,3,4,对钻孔深度bi进行补偿:

[0045]

bi’=bi*lj

[0046]

在为下一组样块组钻孔时,钻孔深度调整为bi’。

[0047]

进一步地,在将所述装有铁屑的坩埚放入至所述高音频感应炉时,对铁屑进行预热,建立铁屑重量矩阵m0、开启冷却液时长矩阵d0、预热电流强度矩阵i0和预热电流开启时长矩阵e0;

[0048]

对于铁屑重量矩阵m0,mo(m1,m2,m3,m4),其中,m1为预设铁屑第一重量,m2为预设

铁屑第二重量,m3为预设铁屑第三重量,m4为预设铁屑第四重量,各所述预设铁屑重量按照顺序递减递增;

[0049]

对于开启冷却液时长矩阵d0,do(d1,d2,d3,d4),其中,d1为预设冷却液开启第一时长,d2为预设冷却液开启第二时长,d3为预设冷却液开启第三时长,d4为预设冷却液开启第四时长,各所述预设铁屑重量按照顺序递减递增;

[0050]

对于预热电流强度矩阵i0,i0(i1,i2,i3,i4),其中,i1为预设预热第一电流强度,i2为预设预热第二电流强度,i3为预设预热第三电流强度,i4为预设预热第四电流强度,各所述预设预热电流强度按照顺序递减递增;

[0051]

对于预热电流开启时长矩阵e0,e0(e1,e2,e3,e4),其中,e1预设第一预热电流开启时长,e2预设第二预热电流开启时长,e3预设第三预热电流开启时长,e4预设第四预热电流开启时长,各所述预设预热电流开启时长按照顺序递减递增;

[0052]

在对所述铁屑进行预热时,将铁屑质量m与mo矩阵中的参数进行对比以确定冷却液开启时长、预热电流强度和预热电流开启时长:

[0053]

当m≤m1时,从所述d0矩阵中选取d1作为冷却液开启时长、从所述i0矩阵中选取i1作为预热电流强度并从所述e0矩阵中选取e1作为预热电流开启时长;

[0054]

当m1<m≤m2时,从所述d0矩阵中选取d2作为冷却液开启时长、从所述i0矩阵中选取i2作为预热电流强度并从所述e0矩阵中选取e2作为预热电流开启时长;

[0055]

当m2<m≤m3时,从所述d0矩阵中选取d3作为冷却液开启时长、从所述i0矩阵中选取i3作为预热电流强度并从所述e0矩阵中选取e3作为预热电流开启时长;

[0056]

当m3<m≤m4时,从所述d0矩阵中选取d4作为冷却液开启时长、从所述i0矩阵中选取i4作为预热电流强度并从所述e0矩阵中选取e4作为预热电流开启时长;

[0057]

在分别完成对冷却液开启时长、预热电流强度和预热电流开启时长的选定时,对高音频感应炉执行相应操作。

[0058]

进一步地,当熔化所述铁屑时,冷却水流速随电流值得变化进行调节,计算理论冷却水流速值n:

[0059][0060]

其中δ为理论冷却水流速补偿参数;

[0061]

当冷却水流速发生变化时,建立冷却水最大流速值n1,比较n与n1大小:

[0062]

当n<n1时,调整冷却水流速值为n;

[0063]

当n≥n1时,调整冷却水流速值为n1,计算n=n-n1,调整冷却水温度下降u摄氏度:

[0064]

u=n2*i*θ

[0065]

其中,θ为下降摄氏度u的补偿参数。

[0066]

进一步地,在熔化所述铁屑时,建立最小表面渣铁面积比s0和熔化时间矩阵t0(t1,t2,t3,t4),其中,t1为预设第一熔化时间,t2为预设第二熔化时间,t3为预设第三熔化时间,t4为预设第四熔化时间,递进;建立完成后,根据铁屑的重量m和所述m0矩阵中的各项参数进行对比以确定铁屑的熔化时长:

[0067]

当m≤m1时,将所述高音频感应炉对所述铁屑的熔化时长设置为t1;

[0068]

当m1<m≤m2时,将所述高音频感应炉对所述铁屑的熔化时长设置为t2;

[0069]

当m2<m≤m3时,将所述高音频感应炉对所述铁屑的熔化时长设置为t3;

[0070]

当m3<m≤m4时,将所述高音频感应炉对所述铁屑的熔化时长设置为t4;

[0071]

当所述高音频感应炉对所述铁屑的熔化时长设置为ti时,i=1,2,3,4,摄像装置会在高音频感应炉对铁屑的熔化时长达到ti时检测坩埚内铁屑的熔化情况以及铁屑的表面渣铁面积比s:

[0072]

当铁屑的表面渣铁面积比s≥s0时,判定铁屑完全熔化至渣铁分离,关闭高音频感应炉;

[0073]

当铁屑的表面渣铁面积比s小于s0时,判定铁屑未完全熔化至渣铁分离,根据铁屑的表面渣铁面积比s计算补熔时间t:

[0074][0075]

其中,γ为补熔时间t的补偿参数;

[0076]

当熔化时间经过t时,重新检测坩埚内铁屑的表面渣铁面积比s’,当s’<s0时,重复上述步骤以对铁屑进行补熔直至铁屑完全熔化至渣铁分离。

[0077]

进一步地,在对所述铁屑进行熔化时,建立出炉温度矩阵w0和检测周期矩阵z0,对于所述炉温度矩阵w0,w0(w1,w2),其中,w1为预设最低出炉温度,w2为预设最高出炉温度;对于所述检测周期矩阵z0,z0(z1,z2),其中,z1为第一预设检测周期,z2为第二预设检测周期;

[0078]

在关闭高音频感应炉并静置z1时长时,使用测温枪检测所述铁水温度w并与出炉温度矩阵w0内参数做对比,当w1≤w≤w2时,从高音频感应炉中取出坩埚,进行冷却,冷却完成后将坩埚砸开,取出铁水凝固成的铁块;

[0079]

当w>w2时,对铁水进行二次静置z2时长并在静置完成后重新检测贴水温度w’,当w1≤w’≤w2时,取出坩埚,当w’>w2时,重新对铁水静置z2时长直至静置后的铁水温度在w1至w2区间内。

[0080]

进一步地,在所述步骤7中去除铁块表面杂质时,包括:

[0081]

步骤7-1,使用小铁锤轻敲冷却后的铁块以去除较大和易剥离的杂质;

[0082]

步骤7-2:使用铁丝刷取铁块表面以去除较小和不易剥离的杂质。

[0083]

进一步地,在铁屑熔化过程中,观测人员能够通过佩戴炼钢镜以观察铁水的熔化情况。

[0084]

与现有技术相比,本发明的有益效果在于,在取样过程中,以组别的方式进行取样,避免了由于物料成分分布不均导致检测结果过大的现象,同时,根据品质波动等级的不同调整钻取的深度,进而调整收集铁屑的重量,降低了检测结果误差,准确的反映了热压铁块的质量等级,提高了所述方法针对钢热压块出水率的检测精度。

[0085]

进一步地,对待检测的铁屑设有铁屑重量矩阵m0(m1,m2,m3,m4)、开启冷却液时长矩阵d0(d1,d2,d3,d4)、预热电流强度矩阵i0(i1,i2,i3,i4)和预热电流开启时长矩阵e0(e1,e2,e3,e4);

[0086]

在将收集的符合重量要求的铁屑倒入坩埚中并将坩埚放入高音频感应炉时,通过将m与mo矩阵内的参数作对比并根据对比结果确定冷却液开启时长、预热电流强度和预热电流开启时长:

[0087]

在冷却液开启时长、预热电流强度和预热电流开启时长选定完成后,对高音频感

应炉执行相应操作,以使高音频感应炉能够针对不同重量的铁屑分别采取对应的工作模式,在提升了所述方法的安全系数的同时,进一步提高了所述方法针对钢热压块出水率的检测效率。

[0088]

进一步地,在预热完成后,将电流强度调节为i,对铁屑进行熔化,在熔化过程中,有摄像装置实时监测熔化情况并根据监测到的信息调整电流强度:

[0089]

当熔化过程中不发生喷溅时,加大电流强度到i+i,i为预设电流基准值;

[0090]

当熔化过程中发生喷溅时,摄像装置监测喷溅高度h和喷溅半径r并根据监测到的数据计算调整电流强度:

[0091][0092]

其中,α为喷溅高度h对调整电流强度i’的权重参数,β为喷溅半径r对调整电流强度i’的权重参数;

[0093]

计算完成后,调整电流强度到i-i’;

[0094]

根据喷溅程度调节电流强度,一方面加快了熔化速度,减少了检测时间,另一方面减少了铁水喷溅,降低了铁水损失率,进而降低了检测结果误差,进一步准确的反映了热压铁块的质量等级。

[0095]

进一步地,对熔化的铁屑设有熔化时间矩阵t0(t1,t2,t3,t4),其中,t1为预设第一熔化时间,t2为预设第二熔化时间,t3为预设第三熔化时间,t4为预设第四熔化时间;

[0096]

当熔化时间经过ti时,i=1,2,3,4,摄像装置检测坩埚内铁屑熔化情况和渣铁分离情况:

[0097]

当铁屑完全熔化渣铁分离时,关闭高音频感应炉;

[0098]

当铁屑未完全熔化渣铁未分离时,检测铁屑剩余量百分比k,计算补熔时间t:

[0099][0100]

其中,γ为补熔时间t的补偿参数;

[0101]

当熔化时间经过t时,重复上述操作,直至铁屑完全熔化渣铁分离。对不同重量的铁屑采取对应的工作模式,加大检测效率,同时通过添加补熔时间,降低了铁水损失率,进而降低了检测结果误差,进一步准确的反映了热压铁块的质量等级。

[0102]

进一步地,对于铁屑熔化成的铁水设有出炉温度矩阵w0(w1,w2),其中,w1为预设最低出炉温度,w2为预设最高出炉温度;

[0103]

在关闭高音频感应炉后,用测温枪检测所述铁水温度w并与出炉温度矩阵w0内参数做对比,当w1≤w≤w2时,从高音频感应炉中取出坩埚,进行冷却,冷却完成后将坩埚砸开,取出铁水凝固成的铁块,在规定温度内取出坩埚,增加了检测的安全性。

[0104]

进一步地,在去除铁块表面杂质时,先用小铁锤轻敲铁块,去除较大和易剥离的杂质,然后用铁丝刷取铁块表面,去除较小和不易剥离的杂质,针对杂质的特点采取不同方式去除,一方面加快了检测效率,另一方面减少了铁块的损失,进而降低了检测结果误差。

[0105]

进一步地,在铁屑熔化过程中,若需人眼观察熔化情况,观测人员需佩戴炼钢镜,增加了检测过程的安全性。

附图说明

[0106]

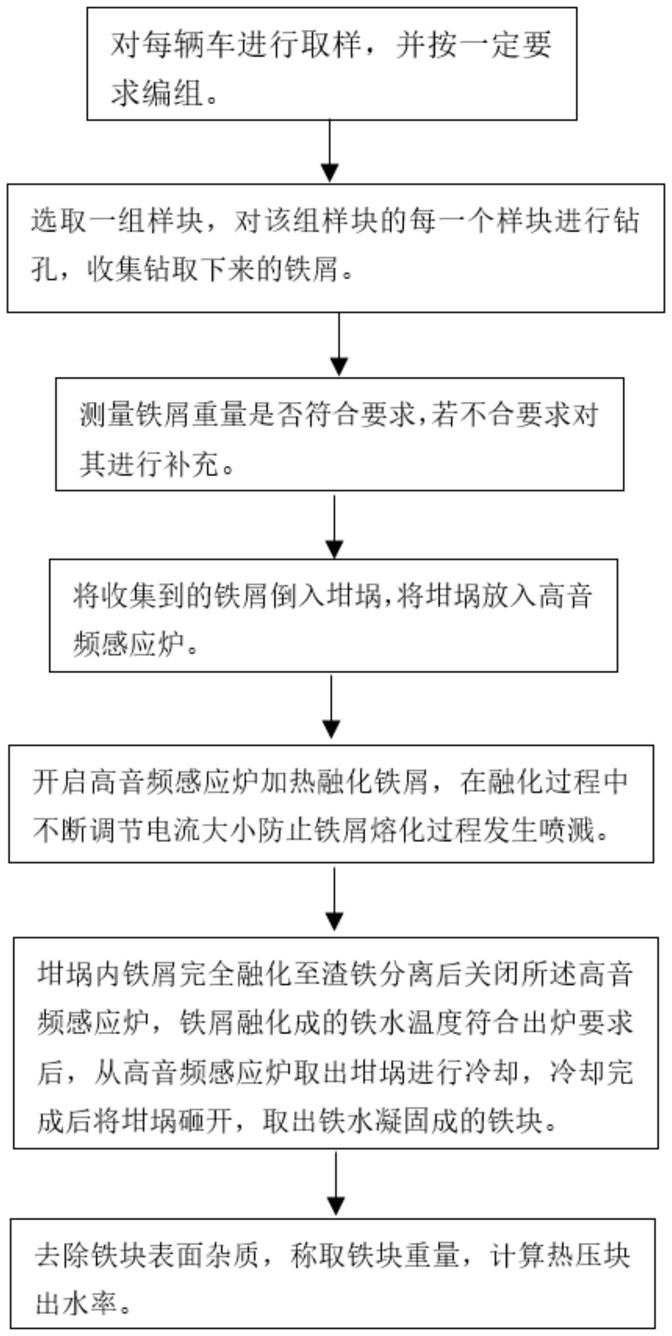

图1为本发明所述一种检测钢热压块出水率的方法的流程图。

具体实施方式

[0107]

为了使本发明的目的和优点更加清楚明白,下面结合实施例对本发明作进一步描述;应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

[0108]

下面参照附图来描述本发明的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非在限制本发明的保护范围。

[0109]

需要说明的是,在本发明的描述中,术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0110]

此外,还需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可根据具体情况理解上述术语在本发明中的具体含义。

[0111]

请参阅图1所示,其为本发明所述一种检测钢热压块出水率的方法的流程图。本发明所述一种检测钢热压块出水率的方法包括以下步骤:

[0112]

步骤1,从装有钢热压块的车上取样,在一辆车上取一个钢热压块作为一块样块并在取得的样块的数量达到指定值时编为一组样块组;

[0113]

步骤2,选取一组样块组,对该组样块组内的各个样块上、下、左、右四点进行钻孔,收集钻取下来的铁屑;

[0114]

步骤3,设置预设最小重量值g,使用称重器对所述单组样块组钻下的铁屑进行称重以测得铁屑重量m,若铁屑重量m<g,在未取样的一辆装载热压铁块的车上取一个样块,对该样块的上、下、左、右四点进行钻孔并收集钻取下来的铁屑以对该组铁屑的重量进行补充以使m>g;

[0115]

步骤4,将收集到的铁屑倒入坩埚,将装有铁屑的坩埚放入高音频感应炉;

[0116]

步骤5,开启高音频感应炉以加热熔化铁屑,在熔化过程中不断调节高频感应炉的运行电流值以防止铁屑熔化过程中发生喷溅;

[0117]

步骤6,当所述坩埚内的铁屑熔化至渣铁分离时关闭所述高音频感应炉,使用测温枪测取铁水温度w,当w符合出炉要求时,从高音频感应炉取出坩埚以对铁水进行冷却,冷却完成后取出铁水凝固成的铁块;

[0118]

步骤7,去除铁块表面杂质,称取铁块重量以得到铁块重量m,使用下式计算所述铁屑的出水率q:

[0119][0120]

在所述步骤5中开启高音频感应炉以加热熔化铁屑时,所述高音频感应炉的电流强度调节为i以对铁屑进行熔化,在熔化过程中,使用摄像装置周期性检测铁屑的熔化情况

并根据检测到的信息调整高音频感应炉的电流强度,在熔化铁屑时,建立预设检测周期,在单个检测周期时长后,所述摄像装置检测所述铁屑的熔化情况:

[0121]

当熔化过程中熔化的铁屑不发生喷溅时,加大高音频感应炉的电流强度以使加大后的电流强度为i+i,其中,i为预设电流基准值;

[0122]

当熔化过程中熔化的铁屑发生喷溅时,摄像装置检测铁水的喷溅高度h和喷溅半径r并根据检测到的数据计算高音频感应炉的电流强度调节值:

[0123][0124]

其中,α为喷溅高度h对电流强度调节值i’的权重参数,β为喷溅半径r对电流强度调节值i’的权重参数;

[0125]

计算完成后,调节高音频感应炉的电流强度以使加大后的电流强度为i-i’;

[0126]

当完成对所述高音频感应炉的电流强度的调节并经过下一个检测周期时,所述摄像装置重新检测所述铁屑的熔化情况并根据熔化情况重新调节高音频感应炉的电流强度直至铁屑熔化至渣铁分离。

[0127]

具体而言,在使用上述方法的过程中,依次建立品质波动等级矩阵a0、钻孔深度矩阵b0、铁块选取数矩阵c0和铁屑最小重量矩阵g0;

[0128]

对于所述品质波动等级矩阵a0,a0(a1,a2,a3),其中,a1为预设品质波动第一等级,a2为预设品质波动第二等级,a3为预设品质波动第三等级,各所述预设品质等级所代表的样块品质按照顺序递减;

[0129]

对于所述钻孔深度矩阵b0,b0(b1,b2,b3),其中,b1为预设第一钻孔深度,b2为预设第二钻孔深度,b3为预设第三钻孔深度,各所述预设钻孔深度按照顺序递减递增;

[0130]

对于所述样块选取数矩阵c0,c0(c11,c12,c21,c22,c31,c32),其中,c11为预设第一等级铁块最小选取数,c12为预设第一等级铁块最大选取数,c21为预设第二等级铁块最小选取数,c22为预设第二等级铁块最大选取数,c31为预设第三等级铁块最小选取数,c32为预设第二等级铁块最大选取数;

[0131]

对于所述铁屑最小重量矩阵g0,g0(g1,g2,g3),其中,g1预设铁屑第一级最小重量,g2预设铁屑第二级最小重量,g3预设铁屑第三级最小重量;

[0132]

在对样块进行编组时,根据待检测批次钢铁压块的品质波动以确定针对各样块的钻孔深度、所需铁屑最小重量、最小样块选取数和最大样块选取数,确定每批进厂的钢热压块品质波动值a并将a与a0中的参数进行对比:

[0133]

当a≤a1时,选取c11作为铁块最小选取数,选取c12作为铁块最大选取数,在针对单块样块进行钻孔时,将钻孔的深度设置为b1,在对收集到的所述铁屑进行称重时,使用g1对测得的铁屑重量m进行比对;

[0134]

当a1<a≤a2时,选取c21作为铁块最小选取数,选取c22作为铁块最大选取数,在针对单块样块进行钻孔时,将钻孔的深度设置为b2,在对收集到的所述铁屑进行称重时,使用g2对测得的铁屑重量m进行比对;

[0135]

当a2<a≤a3时,选取c31作为铁块最小选取数,选取c32作为铁块最大选取数,在针对单块样块进行钻孔时,将钻孔的深度设置为b3,在对收集到的所述铁屑进行称重时,使用g3对测得的铁屑重量m进行比对;

[0136]

当铁块选取个数为ci1时,i=1,2,3,对选取的铁块进行深度为bi的钻孔,收集钻取下来的铁屑进行称重,获取重量m,将m与gi进行对比:

[0137]

当m≥gi时,将收集到的铁屑倒入坩埚并将坩埚放入高音频感应炉以进行热熔准备;

[0138]

当m<gi时,在未取样的一辆装载热压铁块的车上取一个样块并对该样块的上、下、左、右四点进行钻孔,收集钻取下来的铁屑补充到该组,重新计算m值并与gi进行对比;当补充完成后的铁屑的重量m’<gi时,重复上述步骤以对铁屑进行补充直至铁屑重量大于等于gi;

[0139]

当铁块选取个数达到ci2且m<gi时,则放弃该组铁屑,选取另一组铁屑并对该组铁屑的质量进行测量。

[0140]

具体而言,当连续两次出现铁块选取个数达到ci2且m<gi时,i=1,2,3,4,建立预设重量差值矩阵g0和预设深度修正系数矩阵lo;

[0141]

对于预设重量差值矩阵g0,g0(g1,g2,g3,g4),其中,g1为预设第一重量差值,g2为预设第二重量差值,g3为预设第三重量差值,g4为预设第四重量差值;

[0142]

对于预设深度修正系数矩阵lo,l0(l1,l2,l3,l4),其中,l1为预设第一深度修正系数,l2为预设第二深度修正系数,l3为预设第三深度修正系数,l4为预设第四深度修正系数;

[0143]

记第一次出现铁块选取个数达到ci2且m<gi的铁屑重量为m1,第二次出现铁块选取个数达到ci2且m<gi的铁屑重量为m2,计算m1和m2的平均值m’:

[0144][0145]

计算m’与gi的差值g,g=gi-m’,将g与g0内参数进行对比:

[0146]

当g≤g1,选取第一深度修正系数l1作为钻孔深度bi的补偿参数;

[0147]

当g1<g≤g2,选取第二深度修正系数l2作为钻孔深度bi的补偿参数;

[0148]

当g2<g≤g3,选取第三深度修正系数l3作为钻孔深度bi的补偿参数;

[0149]

当g3<g≤g4,选取第四深度修正系数l4作为钻孔深度bi的补偿参数;

[0150]

当选定的补偿参数为lj时,j=1,2,3,4,对钻孔深度bi进行补偿:

[0151]

bi’=bi*lj

[0152]

在为下一组样块组钻孔时,钻孔深度调整为bi’。

[0153]

具体而言,在将所述装有铁屑的坩埚放入至所述高音频感应炉时,对铁屑进行预热,建立铁屑重量矩阵m0、开启冷却液时长矩阵d0、预热电流强度矩阵i0和预热电流开启时长矩阵e0;

[0154]

对于铁屑重量矩阵m0,mo(m1,m2,m3,m4),其中,m1为预设铁屑第一重量,m2为预设铁屑第二重量,m3为预设铁屑第三重量,m4为预设铁屑第四重量,各所述预设铁屑重量按照顺序递减递增;

[0155]

对于开启冷却液时长矩阵d0,do(d1,d2,d3,d4),其中,d1为预设冷却液开启第一时长,d2为预设冷却液开启第二时长,d3为预设冷却液开启第三时长,d4为预设冷却液开启第四时长,各所述预设铁屑重量按照顺序递减递增;

[0156]

对于预热电流强度矩阵i0,i0(i1,i2,i3,i4),其中,i1为预设预热第一电流强度,

i2为预设预热第二电流强度,i3为预设预热第三电流强度,i4为预设预热第四电流强度,各所述预设预热电流强度按照顺序递减递增;

[0157]

对于预热电流开启时长矩阵e0,e0(e1,e2,e3,e4),其中,e1预设第一预热电流开启时长,e2预设第二预热电流开启时长,e3预设第三预热电流开启时长,e4预设第四预热电流开启时长,各所述预设预热电流开启时长按照顺序递减递增;

[0158]

在对所述铁屑进行预热时,将铁屑质量m与mo矩阵中的参数进行对比以确定冷却液开启时长、预热电流强度和预热电流开启时长:

[0159]

当m≤m1时,从所述d0矩阵中选取d1作为冷却液开启时长、从所述i0矩阵中选取i1作为预热电流强度并从所述e0矩阵中选取e1作为预热电流开启时长;

[0160]

当m1<m≤m2时,从所述d0矩阵中选取d2作为冷却液开启时长、从所述i0矩阵中选取i2作为预热电流强度并从所述e0矩阵中选取e2作为预热电流开启时长;

[0161]

当m2<m≤m3时,从所述d0矩阵中选取d3作为冷却液开启时长、从所述i0矩阵中选取i3作为预热电流强度并从所述e0矩阵中选取e3作为预热电流开启时长;

[0162]

当m3<m≤m4时,从所述d0矩阵中选取d4作为冷却液开启时长、从所述i0矩阵中选取i4作为预热电流强度并从所述e0矩阵中选取e4作为预热电流开启时长;

[0163]

在分别完成对冷却液开启时长、预热电流强度和预热电流开启时长的选定时,对高音频感应炉执行相应操作。

[0164]

具体而言,当熔化所述铁屑时,冷却水流速随电流值得变化进行调节,计算理论冷却水流速值n:

[0165][0166]

其中δ为理论冷却水流速补偿参数;

[0167]

当冷却水流速发生变化时,建立冷却水最大流速值n1,比较n与n1大小:

[0168]

当n<n1时,调整冷却水流速值为n;

[0169]

当n≥n1时,调整冷却水流速值为n1,计算n=n-n1,调整冷却水温度下降u摄氏度:

[0170]

u=n2*i*θ

[0171]

其中,θ为下降摄氏度u的补偿参数。

[0172]

具体而言,在熔化所述铁屑时,建立最小表面渣铁面积比s0和熔化时间矩阵t0(t1,t2,t3,t4),其中,t1为预设第一熔化时间,t2为预设第二熔化时间,t3为预设第三熔化时间,t4为预设第四熔化时间,递进;建立完成后,根据铁屑的重量m和所述m0矩阵中的各项参数进行对比以确定铁屑的熔化时长:

[0173]

当m≤m1时,将所述高音频感应炉对所述铁屑的熔化时长设置为t1;

[0174]

当m1<m≤m2时,将所述高音频感应炉对所述铁屑的熔化时长设置为t2;

[0175]

当m2<m≤m3时,将所述高音频感应炉对所述铁屑的熔化时长设置为t3;

[0176]

当m3<m≤m4时,将所述高音频感应炉对所述铁屑的熔化时长设置为t4;

[0177]

当所述高音频感应炉对所述铁屑的熔化时长设置为ti时,i=1,2,3,4,摄像装置会在高音频感应炉对铁屑的熔化时长达到ti时检测坩埚内铁屑的熔化情况以及铁屑的表面渣铁面积比s:

[0178]

当铁屑的表面渣铁面积比s≥s0时,判定铁屑完全熔化至渣铁分离,关闭高音频感应炉;

[0179]

当铁屑的表面渣铁面积比s小于s0时,判定铁屑未完全熔化至渣铁分离,根据铁屑的表面渣铁面积比s计算补熔时间t:

[0180][0181]

其中,γ为补熔时间t的补偿参数;

[0182]

当熔化时间经过t时,重新检测坩埚内铁屑的表面渣铁面积比s’,当s’<s0时,重复上述步骤以对铁屑进行补熔直至铁屑完全熔化至渣铁分离。

[0183]

具体而言,在对所述铁屑进行熔化时,建立出炉温度矩阵w0和检测周期矩阵z0,对于所述炉温度矩阵w0,w0(w1,w2),其中,w1为预设最低出炉温度,w2为预设最高出炉温度;对于所述检测周期矩阵z0,z0(z1,z2),其中,z1为第一预设检测周期,z2为第二预设检测周期;

[0184]

在关闭高音频感应炉并静置z1时长时,使用测温枪检测所述铁水温度w并与出炉温度矩阵w0内参数做对比,当w1≤w≤w2时,从高音频感应炉中取出坩埚,进行冷却,冷却完成后将坩埚砸开,取出铁水凝固成的铁块;

[0185]

当w>w2时,对铁水进行二次静置z2时长并在静置完成后重新检测贴水温度w’,当w1≤w’≤w2时,取出坩埚,当w’>w2时,重新对铁水静置z2时长直至静置后的铁水温度在w1至w2区间内。

[0186]

具体而言,在所述步骤7中去除铁块表面杂质时,包括:

[0187]

步骤7-1,使用小铁锤轻敲冷却后的铁块以去除较大和易剥离的杂质;

[0188]

步骤7-2:使用铁丝刷取铁块表面以去除较小和不易剥离的杂质。

[0189]

具体而言,在铁屑熔化过程中,观测人员能够通过佩戴炼钢镜以观察铁水的熔化情况。

[0190]

至此,已经结合附图所示的优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征做出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

[0191]

以上所述仅为本发明的优选实施例,并不用于限制本发明;对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1