一种柴油发动机飞轮壳止口及端面形位公差的检测方法与流程

[0001]

本发明涉及公差检测技术领域,尤其是一种柴油发动机飞轮壳止口及端面形位公差的检测方法,适用于基准较短的轴类或孔零部件的同轴度、圆跳动等形位公差的检测。

背景技术:

[0002]

飞轮壳是柴油发动机与变速箱连接的重要零部件。飞轮壳止口与变速箱通过螺栓连接,是保护飞轮及变速箱连接部件的基础安装部位。同时,飞轮壳为薄壁铸铁类零部件,加工易变形。飞轮壳设计要求止口端面对止口(以下称大止口)圆跳动要求为0.05;止口(以下称小止口)内径对大止口内径圆跳动为0.3,同轴度为故有效保证设计精度极为重要,如图1所示。

[0003]

目前现有的对飞轮壳止口及端面形位公差的检测方法为:

[0004]

(1)按图样设计以大止口的有效深度内为基准,通过三坐标打点模拟端面加工,检测飞轮壳端面跳动为0.15和0.31。结果变动较大,且严重超差。

[0005]

(2)飞轮壳的形位公差由专用夹具及加工方法保证,缺少实际检测数据。

[0006]

现有检测方法存在的缺点:

[0007]

(1)缺少检测数据,无法判断飞轮壳形位公差是否超差。

[0008]

(2)测量基准有效长度短、测量误差大。

技术实现要素:

[0009]

本发明需要解决的技术问题是提供一种柴油发动机飞轮壳止口及端面形位公差的检测方法,通过调整工件测量基准,增加测点准确的模拟圆周运动,测量工件圆跳动等形位公差,能够解决柴油机飞轮壳的端面及止口面的形位公差的检测问题。

[0010]

为解决上述技术问题,本发明所采用的技术方案是:

[0011]

一种柴油发动机飞轮壳止口及端面形位公差的检测方法,用于基准较短的轴类或孔零部件的同轴度、圆跳动形位公差的检测,包括以下步骤:

[0012]

(1)将飞轮壳测量件放置在三坐标测量仪下方的测量台上,三坐标测量仪以飞轮壳定位销孔与大止口端面建立初始坐标系,确定飞轮壳测量件位置;

[0013]

(2)三坐标测量仪以飞轮壳定位销孔为基准a进行角向校正,大止口与小止口的中轴连接线为基准b,零点设立在中轴连接线与大止口端面的交点处,建立精坐标系;

[0014]

(3)三坐标测量仪下部的测头对大止口端面打点若干个模拟大止口端面圆周运动,进行飞轮壳止口及端面形位公差的检测;

[0015]

(4)记录检测结果。

[0016]

本发明技术方案的进一步改进在于:步骤(1)和步骤(2)中飞轮壳定位销孔的尺寸为

[0017]

本发明技术方案的进一步改进在于:三坐标测量仪的型号为global12.22.10。

[0018]

本发明技术方案的进一步改进在于:步骤(3)中对大止口端面打点个数为20个。

[0019]

本发明技术方案的进一步改进在于:步骤(3)中测头的尺寸为

[0020]

本发明技术方案的进一步改进在于:通过对若干件飞轮壳测量结果显示,大止口端面对基准b圆跳动在0.017~0.021范围内。

[0021]

本发明技术方案的进一步改进在于:通过对若干件飞轮壳测量结果显示,小止口内径对基准b圆跳动在0.09~0.15范围内,小止口内径对基准b的同轴度在0.15~0.20范围内。

[0022]

本发明技术方案的进一步改进在于:飞轮壳大止口、小止口及大止口端面加工为一次装夹加工而成。

[0023]

本发明技术方案的进一步改进在于:三坐标测量仪在鉴定周期内,检测精度符合要求。

[0024]

由于采用了上述技术方案,本发明取得的技术进步是:

[0025]

1、本发明通过调整工件测量基准,增加测点准确的模拟圆周运动,测量工件圆跳动等行为公差准确、有效,测量结果一致性较好,测量误差小,检测精度及准确度较高。

[0026]

2、本发明适用于基准较短的轴类或孔零部件的同轴度、圆跳动等形位公差的检测。

[0027]

3、本发明可有效减小测量误差,提高检测精度,有效检测飞轮壳的形位公差,测量结果有源可查、有据可依,可提供有效的检测结果。

附图说明

[0028]

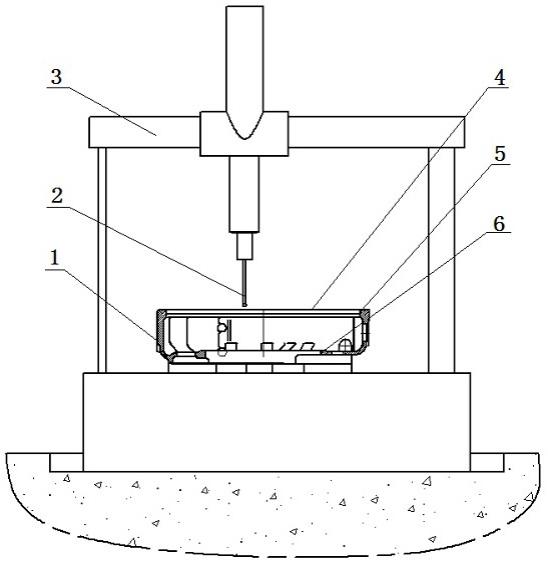

图1是本发明飞轮壳结构示意图;

[0029]

图2是本发明测量示意图。

[0030]

其中,1、飞轮壳测量件,2、测头,3、三坐标测量仪,4、大止口端面,5、大止口测量基准面,6、小止口测量基准面,h、大止口的有效深度。

具体实施方式

[0031]

本发明是针对目前现有的对飞轮壳止口及端面形位公差检测方法存在的缺少检测数据,无法判断飞轮壳形位公差是否超差,测量基准有效长度短、测量误差大的缺点而研发的一种柴油发动机飞轮壳止口及端面形位公差的检测方法。

[0032]

下面结合附图及具体的实施例对本发明做进一步详细说明:

[0033]

如图2所示,一种柴油发动机飞轮壳止口及端面形位公差的检测方法,用于基准较短的轴类或孔零部件的同轴度、圆跳动形位公差的检测,包括以下步骤:

[0034]

(1)将飞轮壳测量件1放置在三坐标测量仪3下方的测量台上,三坐标测量仪3以飞轮壳定位销孔与大止口端面4建立初始坐标系,确定飞轮壳测量件1位置;飞轮壳定位销孔的尺寸为三坐标测量仪3的型号为global12.22.10。

[0035]

(2)三坐标测量仪3以飞轮壳定位销孔为基准a进行角向校正,大止口与小止口的中轴连接线为基准b,零点设立在中轴连接线与大止口端面4的交点处,建立精坐标系;飞轮壳定位销孔的尺寸为壳定位销孔的尺寸为

[0036]

大止口与小止口的中轴连接线,以图2中所示的大止口测量基准面5和小止口测量基准面6为基准面进行测量连线。

[0037]

(3)三坐标测量仪3下部的测头2对大止口端面4打点约20个模拟大止口端面4圆周运动,进行飞轮壳止口及端面形位公差的检测;测头2的尺寸为所述测头2安装在三坐标测量仪3下方,用来检测形位公差。

[0038]

(4)记录检测结果。三坐标测量仪3能够直接读取检测数值。

[0039]

通过对若干件飞轮壳测量结果显示,大止口端面4对基准b圆跳动在0.017~0.021范围内。

[0040]

通过对若干件飞轮壳测量结果显示,小止口内径对基准b圆跳动在0.09~0.15范围内,小止口内径对基准b的同轴度在0.15~0.20范围内,检测结果基本一致,符合设计要求。

[0041]

飞轮壳大止口、小止口及大止口端面4加工为一次装夹加工而成。

[0042]

三坐标测量仪3在鉴定周期内,检测精度符合要求。

[0043]

实施例:

[0044]

使用本申请的检测方法对8件飞轮壳进行测量,检测结果如下:

[0045][0046][0047]

由上表可知:大止口端面对基准圆跳动在0.017~0.021范围内;小止口内径对基准圆跳动在0.09~0.15范围内,小止口内径对基准b的同轴度在0.15~0.20范围内,检测结果基本一致,符合设计要求。

[0048]

综上所述,本发明通过调整工件测量基准,增加测点准确的模拟圆周运动,测量飞轮壳圆跳动等行为公差准确、有效,测量结果一致性较好,测量误差小,检测精度及准确度较高,可提供有效的检测结果,适用于基准较短的轴类或孔零部件的同轴度、圆跳动等形位公差的检测。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1