一种飞艇气囊氦气泄漏率检测装置及检测方法与流程

[0001]

本发明属于气密性测试技术领域,具体涉及一种飞艇气囊氦气泄漏率检测装置及检测方法。

背景技术:

[0002]

飞艇是一种由氦气作为浮升气体提供浮力的飞行器,具有驻空时间长、有效载重大、安全系数高、操作维护便捷等特点,已广泛应用于对地观测、自然灾害监测与评估、空中通信中继等领域。气囊作为飞艇的主体结构,其蒙皮材料为耐候层、阻隔层、织物层和粘结层组成的层合式复合材料,需具备高比强度、高阻隔、抗老化等性能,由于气囊蒙皮选材、气囊制造以及气囊受力等因素不可避免地导致氦气泄漏,对飞艇的最大飞行高度、有效载重及飞行安全等有很大的影响。因此,氦气泄漏率是飞艇气囊蒙皮材料的一个重要性能指标,应对气囊泄漏检测进行深入研究,通过地面测试定量检测飞艇气囊氦气泄漏率,以此为依据判断飞艇制造是否合格并进一步评估飞艇可靠性。

[0003]

传统压力容器气密性测试工作压差大,大气压变化、温度变化对测试压力影响不大,对其泄漏检测多釆用直压法。直压法是向待测密闭结构内充入一定量压缩气体,利用压力传感器测量密闭结构内压强,可依据压强降低与否判断密闭结构的气密性,并根据压强的降低量来计算气体泄漏率。直压法操作便捷、直观,在工程中应用较多,但也存在一定的问题:直压法依靠压力传感器来确定密闭结构内压强改变量,对压力传感器精度要求较高,目前压力传感器精度一般在几千帕斯卡以上,且直压法测量使用的压力传感器量程较大,在0~0.2mpa范围内,而飞艇气囊工作压差相对大气压较小,为大气压百分之一量级,对于0.2mpa量程的压力传感器,按照0.11%的精度要求,满量程压强误差为220pa,较大压强变化的测量结果可以接受,但对于几十帕斯卡的压强变化值,压力传感器无法精确测量,所以在现有压力传感器条件下,基于单压力传感器的直压法难以应用于微小泄漏测量。双压力传感器直压法可以测量微小泄漏,但需将被测容器置于另一个容器中,同样不适用于大容积气囊的泄漏检测。

技术实现要素:

[0004]

(一)要解决的技术问题

[0005]

本发明要解决的技术问题是:如何设计一种飞艇气囊氦气泄漏率检测装置及检测方法,可在地面对飞艇气囊氦气泄漏率进行实时检测,并提高氦气泄露率检测精度。

[0006]

(二)技术方案

[0007]

为了解决上述技术问题,本发明提供了一种飞艇气囊氦气泄漏率检测装置,包括:第一气囊1、三维在线光学应变测量装置2、氦气存储罐3、分布式温度传感器4、减压阀门5、充气阀门6、飞艇气囊阀门7、第一气囊阀门8和三通连接器9;

[0008]

所述三通连接器9的第一端通过充气阀门6和减压阀门5与氦气存储罐3连接,三通连接器9的第二端通过飞艇气囊阀门7与飞艇气囊10的充气端连接,三通连接器9的第三端

通过第一气囊阀门8与第一气囊1充气端连接;

[0009]

所述氦气存储罐3为密闭结构,作为气源为飞艇气囊10和第一气囊1提供氦气;

[0010]

所述分布式温度传感器4安装于飞艇气囊10内,用于实时测量飞艇气囊10氦气温度;

[0011]

所述第一气囊1为柔性密闭球体结构,充气完毕后第一气囊1通过三通连接器9与飞艇气囊10共同形成密闭结构,通过检测第一气囊1的表面应变可计算得到第一气囊1内部气体压强变化;

[0012]

所述三维在线光学应变测量装置2包括ccd相机21和计算机22,所述ccd相机21有三台,在以第一气囊1为中心的水平圆周等间距放置,所述计算机22与三台ccd相机21连接,用于接收ccd相机21的图像数据对第一气囊1进行网格节点三维重建,通过网格节点变化测量第一气囊1的表面应变。

[0013]

优选地,所述第一气囊1的蒙皮材料的弹性模量已知。

[0014]

优选地,所述第一气囊1的蒙皮材料的泊松比已知。

[0015]

优选地,所述第一气囊1的蒙皮材料的热膨胀系数已知。

[0016]

优选地,所述第一气囊1的蒙皮材料的厚度均已知。

[0017]

本发明还提供了一种采用所述的装置对飞艇气囊氦气泄漏率进行检测的方法,包括如下步骤:

[0018]

1)打开飞艇气囊阀门7、第一气囊阀门8、减压阀门5和充气阀门6,为飞艇气囊10和第一气囊1充气,直至飞艇气囊10与第一气囊1达到保形状态,关闭充气阀门6和减压阀门5;

[0019]

2)调整三台ccd相机21与第一气囊1的相对位置,使ccd相机21在以第一气囊1为中心的水平圆周等间距放置;

[0020]

3)开始检测并记录,计算机22实时记录检测装置的测量数据,所述测量数据包括:大气压、飞艇气囊10内部分布式温度传感器4的温度、第一气囊1的体积和表面应变;

[0021]

4)记开始检测时间点为t0,选取检测阶段任意时间段起始点t1数据和结束点t2数据计算飞艇气囊10的氦气泄漏率,公式如下:

[0022][0023][0024]

其中,q为飞艇气囊氦气泄漏率,i=1,2;δp1为起始点t1第一气囊1的内外压差,δp2为结束点t2第一气囊1的内外压差,p0为外界大气压强,t0为开始检测时间点t0的飞艇气囊10的氦气平均温度,r0为t0时刻第一气囊1的半径,t1为选取的起始点t1的飞艇气囊10的氦气平均温度,v1为起始点t1飞艇气囊10和第一气囊1内氦气体积之和,t2为选取的结束点t2的飞艇气囊10的氦气平均温度,v2为结束点t2飞艇气囊10和第一气囊1内的氦气体积,δt为起始点t1和结束点t2的时间间隔,e为第一气囊1的蒙皮材料弹性模量,υ为第一气囊1的蒙皮材料泊松比,α为第一气囊1的蒙皮材料热膨胀系数,δ为第一气囊1的蒙皮厚度,ε1为起始点t1第一气囊1的表面环向应变,ε2为结束点t2第一气囊1的表面环向应变;飞艇气囊10的氦气平均温度由分布式温度传感器4测量的多点温度数据结合飞艇内部温度分布仿真情况综合

计算得出。

[0025]

优选地,还包括以下步骤:组装好检测装置后,先对整个检测装置进行检漏,关闭飞艇气囊阀门7,打开第一气囊阀门8、减压阀门5和充气阀门6,给第一气囊1和测试管路冲入氦气后关闭充气阀门6和减压阀门5,使用氦气质谱仪对第一气囊1、测试管路、充气阀门6和飞艇气囊阀门7进行检漏,若无氦气泄漏或泄漏量级在可接收范围内,则打开第一气囊1的充气口放出氦气。

[0026]

优选地,还包括组装检测装置的步骤:在测试过程前,先在飞艇气囊10内部放置分布式的分布式温度传感器4,将三通连接器9的第一端通过充气阀门6和减压阀门5与氦气存储罐3连接,将三通连接器9的第二端通过飞艇气囊阀门7与飞艇气囊10充气端连接,将三通连接器9的第三端通过第一气囊阀门8与第一气囊1的充气端连接。

[0027]

优选地,在步骤4)中,将飞艇气囊10的氦气泄漏率的计算公式简化为:

[0028][0029][0030]

本发明还提供了一种所述的检测方法在检测系留气球氦气泄漏率中的应用。

[0031]

(三)有益效果

[0032]

本发明的有益效果是:1)本发明通过采用检测气囊表面应变的方法实现飞艇气囊大体积密闭结构的氦气微小泄漏检测,对飞艇的加工制造质量评估具有指导意义,可以提高飞艇飞行时间的预测精度,降低飞艇飞行安全风险;2)本发明采用基于双目立体视觉光学测量技术测量第一气囊表面应变,使用图像处理方法提取ccd相机图像中第一气囊网格特征点,通过相机标定、特征匹配、三维重建等关键技术获取气囊表面网格特征点的三维坐标,经过坐标网分析计算得到气囊表面应变数值。该测量方法直观准确,采用非接触应变测量方式,消除了常规应变检测方法中应变片接触蒙皮导致的误差,具有高分辨率,根据测得三维坐标值可计算出气囊表面因内外压差改变产生的微小应变,提升了气囊表面应变测量精度,从而提升飞艇气囊氦气泄漏率检测精度;3)本发明能够实现气囊氦气泄漏率实时检测,采集数据经计算机解算可同步显示第一气囊表面应变、内外压差和飞艇气囊氦气泄漏率,有助于对测量数据进行实时分析。

附图说明

[0033]

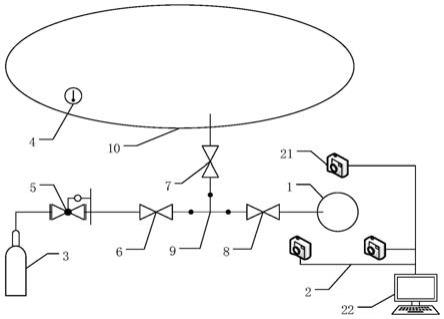

图1为本发明提供的一种飞艇气囊氦气泄漏率检测装置原理图;

[0034]

图2为本发明装置中局部结构放大图。

具体实施方式

[0035]

为使本发明的目的、内容、和优点更加清楚,下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。

[0036]

如图1所示,本发明实施例提供的一种飞艇气囊氦气泄漏率检测装置,包括第一气囊1、三维在线光学应变测量装置2、氦气存储罐3、分布式温度传感器4、减压阀门5、充气阀

门6、飞艇气囊阀门7、第一气囊阀门8和三通连接器9;

[0037]

所述三通连接器9的第一端通过充气阀门6和减压阀门5与氦气存储罐3连接,三通连接器9的第二端通过飞艇气囊阀门7与飞艇气囊10的充气端连接,三通连接器9的第三端通过第一气囊阀门8与第一气囊1充气端连接;

[0038]

所述氦气存储罐3为高压密闭结构,作为气源为飞艇气囊10和第一气囊1提供氦气;

[0039]

所述分布式温度传感器4安装于飞艇气囊10内,用于实时测量飞艇气囊10氦气温度;

[0040]

所述第一气囊1为柔性密闭球体结构,具备良好的气密性,第一气囊1的蒙皮材料的弹性模量、泊松比、热膨胀系数和厚度均已知,充气完毕后第一气囊1通过三通连接器9与飞艇气囊10共同形成密闭结构,通过检测第一气囊1的表面应变可计算得到第一气囊1内部气体压强变化。

[0041]

如图2所示,所述三维在线光学应变测量装置2包括ccd相机21和计算机22,所述ccd相机21有三台,在以第一气囊1为中心的水平圆周等间距放置,所述计算机22与三台ccd相机21连接,用于接收ccd相机21的图像数据对第一气囊1进行网格节点三维重建,通过网格节点变化测量第一气囊1的表面应变。

[0042]

采用上述装置对飞艇气囊氦气泄漏率进行检测包括如下步骤:

[0043]

1)在测试过程前,先在飞艇气囊10内部放置分布式的分布式温度传感器4,将三通连接器9的第一端通过充气阀门6和减压阀门5与氦气存储罐3连接,将三通连接器9的第二端通过飞艇气囊阀门7与飞艇气囊10充气端连接,将三通连接器9的第三端通过第一气囊阀门8与第一气囊1的充气端连接;

[0044]

2)组装好测量系统后,需要先对整个测量系统进行检漏,关闭飞艇气囊阀门7,打开第一气囊阀门8、减压阀门5和充气阀门6,给第一气囊1和测试管路冲入氦气后关闭充气阀门6和减压阀门5,使用氦气质谱仪对第一气囊1、测试管路、充气阀门6和飞艇气囊阀门7进行检漏,若无氦气泄漏或泄漏量级在可接收范围内,则打开第一气囊1的充气口放出氦气;

[0045]

3)打开飞艇气囊阀门7、第一气囊阀门8、减压阀门5和充气阀门6,为飞艇气囊10和第一气囊1充气,直至飞艇气囊10与第一气囊1达到保形状态,关闭充气阀门6和减压阀门5;

[0046]

4)调整三台ccd相机21与第一气囊1的相对位置,使ccd相机21在以第一气囊1为中心的水平圆周等间距放置;

[0047]

5)开始检测并记录,计算机22实时记录检测装置的测量数据,所述测量数据包括:大气压、飞艇气囊10内部分布式温度传感器4的温度、第一气囊1的体积和表面应变;

[0048]

6)记开始检测时间点为t0,选取检测阶段任意时间段起始点t1数据和结束点t2数据计算飞艇气囊10的氦气泄漏率,公式如下:

[0049][0050]

[0051]

其中,q为飞艇气囊氦气泄漏率,i=1,2;δp1为起始点t1第一气囊1的内外压差,δp2为结束点t2第一气囊1的内外压差,p0为外界大气压强,t0为开始检测时间点t0的飞艇气囊10的氦气平均温度,r0为t0时刻第一气囊1的半径,t1为选取的起始点t1的飞艇气囊10的氦气平均温度,v1为起始点t1飞艇气囊10和第一气囊1内氦气体积之和,t2为选取的结束点t2的飞艇气囊10的氦气平均温度,v2为结束点t2飞艇气囊10和第一气囊1内的氦气体积,δt为起始点t1和结束点t2的时间间隔,e为第一气囊1的蒙皮材料弹性模量,υ为第一气囊1的蒙皮材料泊松比,α为第一气囊1的蒙皮材料热膨胀系数,δ为第一气囊1的蒙皮厚度,ε1为起始点t1第一气囊1的表面环向应变,ε2为结束点t2第一气囊1的表面环向应变;飞艇气囊10的氦气平均温度由分布式温度传感器4测量的多点温度数据结合飞艇内部温度分布仿真情况综合计算得出。

[0052]

为了消除温度变化影响,简化飞艇气囊氦气泄漏率计算,步骤6)中,飞艇气囊氦气泄漏率的计算公式简化为:

[0053][0054][0055]

需要说明的是,本实施例提供的飞艇气囊氦气泄漏率检测方法还应可用于检测系留气球氦气泄漏率。

[0056]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1