基于贮存期环境因素的弹药装备损伤/故障激发试验方法与流程

[0001]

本发明主要涉及陆军弹药装备,具体涉及一种基于贮存期环境剖面的弹药装备损伤/故障快速激发的试验方法。

背景技术:

[0002]

实践经验表明,贮存阶段是弹药装备性能退化和失效最多的一个阶段,快速准确识别出弹药装备在贮存期内的潜在故障模式和薄弱环节,可以为其在研制阶段的环境适应性设计提升以及服役过程中的维护/维修提供方向指引。目前,国内外在激发产品故障和缺陷时所采用的方法主要是可靠性强化试验方法,该方法通过在短时间内不断提高应力(如温度水平、温变速率、振动量级等)的强度,从而实现快速暴露产品潜在缺陷的目的。但该试验方法没有考虑产品在贮存环境应力作用下,因累积损伤而导致的自身耐环境应力强度下降,同时也没有考虑产品在贮存期内所经历的环境特征,因此,在利用可靠性强化试验方法识别弹药装备的薄弱环节时,可能会出现激发出的缺陷或故障与实际情况不符的情况。

技术实现要素:

[0003]

本发明的目的在于提供一种基于贮存期环境因素的弹药装备损伤/故障激发试验方法。

[0004]

为了实现上述目的,本发明是这样设置的:基于贮存期环境因素的弹药装备损伤/故障激发试验方法,其特征在于:环境因素包括温度因素、湿度因素和振动因素,振动环境包括两种形式分别为高速公路运输振动环境以及野战运输振动环境;弹药装备损伤/故障激发试验方法按以下步骤进行:

[0005]

步骤一,高速公路卡车运输的振动试验

[0006]

将高速公路运输的振动分解为横向振动、纵向振动与垂向振动,并同时模拟各个轴向的振动进行240min的振动试验;

[0007]

步骤二,恒定湿度条件下温度循环冲击试验;

[0008]

(1)温度高于0℃时控制环境湿度恒定,

[0009]

(2)在恒定温度的条件下,将试件温度升高至最高温度并保持一段时间,之后将试件的温度降低最低温度并保持一端时间,温度变化速率为15℃/min;进行十二次循环;

[0010]

其中,最高温度取组成弹药装备各部件中所能承受的最高温度的最小值,最低温度取试验站所在地区的记载以来的历史极端最低温度;

[0011]

步骤三,野战运输的振动试验

[0012]

将组合轮式车辆野战运输振动分解为横向振动、纵向振动与垂向振动,并同时模拟各个轴向的振动进行4min的振动试验

[0013]

步骤四:重复步骤二和三共十个循环,完成试验。

[0014]

其中,步骤二中的环境恒定的湿度设定为干燥地区60%,潮湿地区80%。

[0015]

其中,步骤二中试件高温保持的时间为达到试件与试验箱温度之间的热平衡所需

时间的基础上延长3.5h,试件低温保持的时间为达到试件与试验箱温度之间的热平衡所需时间的基础上延长1h。

[0016]

有益效果:

[0017]

本发明根据弹药装备全寿命期内所经历事件的先后,基于各单项环境因素载荷谱,设计弹药装备损伤故障快速激发的试验方法。按照环境当量等效的原则,该试验结果大约可等效于弹药装备实际服役10年所经历的总环境载荷量值。根据本发明的试验方法,可有效地激发弹药装备在环境中贮存10年所收到的损失以及所发生的故障,可为研制阶段的环境适应性设计提升以及服役过程中的维护/维修提供方向指引。

附图说明

[0018]

图1为模拟高速公路卡车运输振动环境剖面;

[0019]

图2为模拟组合轮式车辆野战运输振动环境剖面;

[0020]

图3为温度循环冲击试验载荷谱形式;

[0021]

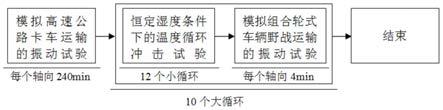

图4为实施例中弹药装备损伤故障快速激发试验方法流程图。

具体实施方式

[0022]

下面结合附图对本发明的具体实施方式作进一步详细的说明,但本发明并不局限于这些实施方式,任何在本实施例基本精神上的改进或代替,仍属于本发明权利要求所要求保护的范围。

[0023]

实施例:如图1-4所示,本实施例根据弹药装备全寿命期内所经历事件的先后,基于各单项环境因素载荷谱,设计弹药装备损伤故障快速激发试验。按照环境当量等效的原则,该试验结果大约可等效于弹药装备实际服役10年所经历的总环境载荷量值。

[0024]

本实施例提供的基于贮存期环境因素的弹药装备损伤/故障激发试验方法,其中的环境因素包括温度因素、湿度因素和振动因素,振动环境包括两种形式分别为高速公路运输振动环境以及野战运输振动环境,并按以下步骤进行:

[0025]

步骤一,高速公路卡车运输的振动试验

[0026]

将高速公路运输的振动分解为横向振动、纵向振动与垂向振动,并同时模拟各个轴向的振动进行240min的振动试验;

[0027]

步骤二,恒定湿度条件下温度循环冲击试验;

[0028]

(1)温度高于0℃时控制环境湿度恒定,

[0029]

(2)在恒定温度的条件下,将试件温度升高至最高温度并保持一段时间,之后将试件的温度降低最低温度并保持一端时间,温度变化速率为15℃/min;进行十二次循环;

[0030]

其中,最高温度取组成弹药装备各部件中所能承受的最高温度的最小值,最低温度取试验站所在地区的记载以来的历史极端最低温度;

[0031]

步骤三,野战运输的振动试验

[0032]

如图2,将组合轮式车辆野战运输振动分解为横向振动、纵向振动与垂向振动,并同时模拟各个轴向的振动进行4min的振动试验

[0033]

步骤四:重复步骤二和三共十个循环,完成试验。

[0034]

在本实施例中以海南万宁试验站库房和黑龙江漠河试验站库房为试验地,步骤二

(1)中的相对湿度水平根据典型南方高温高湿和北方低温寒冷气候区域的年平均相对湿度确定,基于海南万宁试验站库房和黑龙江漠河试验站库房历年的温湿度监测数据,根据年平均相对湿度分别确定两种恒定湿度水平为80%和60%,即确定潮湿地区海南万宁试验站库房的恒定湿度水平为80%,确定干燥地区黑龙江漠河试验站库房的恒定湿度水平为60%。特别的,当温度低于0℃时不控制相对湿度。

[0035]

图3为步骤二(1)中形式,包括最高温度t2、最低温度t1、温变速率高温保持时间t1和低温保持时间t3-t2共5个参数。即在恒定湿度水平下,以温变速率将试件的温度升高到最高温度t2,保持试件在最高温度t2并维持t1的时间,之后以温变速率将试件的温度降低到最低温度t1,保持试件在最低温度t1并维持t3-t2的时间,之后再次将试件的温度升高到最高温度t1,如此循环往复12次。

[0036]

其中,步骤二(2)中的最高温度以组成弹药的各部组件所能承受的最高温度中的最小值作为温度循环冲击试验载荷谱的最高温度水平,如式[1]所示。

[0037]

t

max

=min{t1、t2、t3...}

ꢀꢀꢀ

[1]

[0038]

火工品和推进剂通常是弹上耐温度能力相对较低的两类材料,qj2328a《复合固体推进剂高温加速老化试验方法》中规定,端羟基聚丁二烯、端羧基聚丁二烯丙烯腈、端羧基聚丁二烯和聚醚聚氨酯推进剂的最高老化试验温度为80℃,含有硝酸酯的n-15等高能推进剂的最高老化温度一般不超过70℃,gjb736.8火工品试验方法中规定火工品的试验温度为71℃,因此为了确保损伤或失效机理的一致性,将最高温度选定为70℃。

[0039]

步骤二(2)中的最低温度水平根据海南万宁和黑龙江漠河的历史极端最低温度确定。根据现有气象资料,位于我国最北方的漠河近五十年的最低气温为-52.3℃,海南万宁近三十年所监测到的最低温度为6.6℃。为了尽量加大试验温差,提高损伤/故障激发的效率,通过对两地的极端最低温度进行适当拓展,分别以-55℃和5℃作为模拟两种环境的最低温度。

[0040]

步骤二(2)中,温度变化速率的增加有利于激发潜在缺陷暴露,温变速率越高,试验强度就越强,越容易激发样品的缺陷。研究表明,当温变速率达到某一特定值后,对试验强度的提升效果甚微。综合考虑试验谱的可操作性以及对损伤/故障的激发效率,确定步骤二(2)中的温变速率为15℃/min。

[0041]

步骤二(2)中低温保持时间对弹药的影响主要是物理效应,因此,低温段的持续时间只要能保证试验样品与试验箱温度之间能够达到热平衡(即保透)即可,具体时间根据品的重量进行确定,如表1所示。

[0042]

表1重量与保温时间的关系

[0043]

重量/kg保温时间/hm≤0.0280.250.028<m≤0.1360.50.136<m≤1.3611.36<m≤13.62

13.6<m≤1364m>1368

[0044]

而步骤二(2)中高温保持时间在样品达到热平衡所需时间的基础上,还需考虑温度对样品了累积损伤效应。利用式2所示的环境因素温湿度耦合模型,基于万宁站和漠河站的近几年的库房温湿度整点监测数据,按照环境当量等效的原则,分别确定两种温度循环冲击试验载荷谱中,样品温度稳定后的持续时间。

[0045][0046]

式中:w为环境当量水平

[0047]

t

i

为某一时刻的绝对温度

[0048]

h

i

为某一时刻的相对湿度

[0049]

δx为时间增量

[0050]

根据式[2]可以计算出万宁站库房一年的温湿度环境当量平均为21599,漠河站库房一年的温湿度环境当量平均为4933,70℃、80%rh条件下等效一年的时间为41h,70℃、60%rh条件下等效一年的时间为12h。若以12个循环模拟实际库房一年的环境当量,对于模拟高温高湿环境的温度循环冲击试验载荷谱,每个循环中的高温持续时间在样品达到热平衡所需时间的基础上,还需延长约3.5h;对于模拟低温寒冷环境的温度循环冲击试验载荷谱,每个循环中的高温持续时间在样品达到热平衡所需时间的基础上,还需延长约1h。

[0051]

关于振动因素分别在步骤一与步骤三中体现,图1是模拟高速公路卡车运输振动环境剖的,图2是模拟组合轮式车辆野战运输振动环境剖面,其中横坐标为振动频率(hz),纵坐标为加速度谱密度(g2/hz),并分别示出了横向、中心与垂向的振动频率曲线。步骤一和步骤三中的振动持续时间按照耗尽历程的原则确定。步骤一中模拟弹药高速公路卡车运输振动环境的振动试验时间按照里程按照最大6400km运输里程,每1600km运输距离60min的原则确定,即每个轴向的总振动持续时间为240min。步骤三中模拟组合轮式车辆野战运输环境的振动试验时间按照最大800km运输里程、每805km运输距离40min的原则确定,即步骤三中试件每个轴向的振动持续时间为4min,循环10次,即为总振动持续时间为40min。

[0052]

实例:基于弹药装备损伤故障快速激发试验方法的某型弹药制导控制舱在南方湿热环境下的潜在故障模式快速激发和预计,具体依次按照以下步骤进行:

[0053]

首先,将制导控制舱固定/捆绑安装到满足试验要求的振动台夹具上,在标准实验室环境下,根据模拟高速公路卡车运输的振动载荷谱对其施加相应的振动量值,试验240min后转入高低温快温变试验箱,继续按顺序依次开展模拟南方高温高湿环境的80%恒定相对湿度条件下12个循环的高低温度循环冲击试验以及模拟组合轮式车辆野战运输环境的为期4min的振动试验。由于该制导控制舱的重量在13.6kg~136kg范围内,根据表1确定其温度保透所需的时间为4h,进而推算出温度循环冲击试验载荷谱的高温保持时间为7.5h,低温保持时间为5h。在恒湿温度循环冲击+野战运输模拟振动试验进行到第10个循环后,全部试验结束。将试验后的制导控制舱转移至符合安全要求的场地,按照从外到内、从整体到部分、从非破坏性检测到破坏性检测的原则,对试验后的控制舱进行性能和功能检测,依次对故障进行排查,发现控制舱出现了导引头无法解锁的故障现象。该型弹药在南方

部队服役过程中的故障统计结果表明,该型弹药制导控制舱出现的所有故障中,大约1/3都表现为导引头不解锁,进一步验证了本实施例的损伤故障快速激发试验方法的有效性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1