基于机器视觉的冲孔尺寸测量方法、系统、设备及介质与流程

[0001]

本发明属于机器视觉测量领域,涉及一种基于机器视觉的冲孔尺寸测量方法、系统、设备及介质。

背景技术:

[0002]

随着经济生活水平的不断提升,以制造业、建筑业为代表的诸多行业对电力能源的需求日益迫切,为此,加快了电网扩建和跨地区输电为目标的特高压输电线路建设。输电铁塔作为输电线路的重要组成部分,是保证电能安全输送的关键。在角钢塔构件孔加工生产过程,80%的孔采用冲孔加工工艺,冲孔的位置精度和尺寸精度直接影响铁塔的装配质量。

[0003]

传统冲孔测量采用游标卡尺对冲孔相关尺寸进行测量,整个过程通过人工完成。但是,工人测量耗时费力,测量结果容易受到检测人员自身的影响,而且测量结果的可重复性较差。因此,现有人工测量的方法已经难以满足现代工业大规模生产对于测量效率的要求。

技术实现要素:

[0004]

本发明的目的在于克服上述现有技术中,现有冲孔测量耗时费力,且容易受到检测人员自身的影响,测量效率低的缺点,提供一种基于机器视觉的冲孔尺寸测量方法、系统、设备及介质。

[0005]

为达到上述目的,本发明采用以下技术方案予以实现:

[0006]

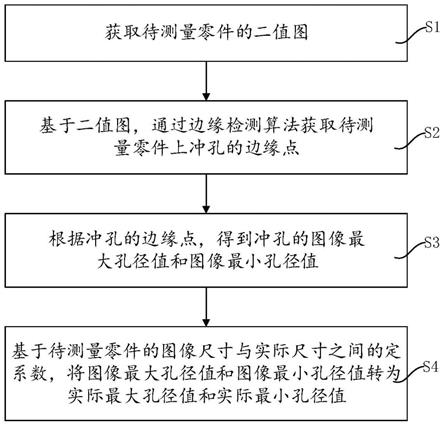

本发明第一方面,一种基于机器视觉的冲孔尺寸测量方法,包括以下步骤:

[0007]

获取待测量零件的二值图;

[0008]

基于二值图,通过边缘检测算法获取待测量零件上冲孔的边缘点;

[0009]

根据冲孔的边缘点,得到冲孔的图像最大孔径值和图像最小孔径值;

[0010]

基于待测量零件的图像尺寸与实际尺寸之间的标定系数,将图像最大孔径值和图像最小孔径值转换为实际最大孔径值和实际最小孔径值。

[0011]

本发明基于机器视觉的冲孔尺寸测量方法进一步的改进在于:

[0012]

所述获取待测量零件的二值图的具体方法为:

[0013]

获取待测量零件的图像及灰度直方图;

[0014]

基于灰度直方图设定分隔阈值,根据分割阈值将待测量零件的图像进行阈值分割,得到待测量零件的二值图。

[0015]

所述通过边缘检测算法获取待测量零件上冲孔的边缘点的具体方法为:

[0016]

通过canny边缘检测算法获取待测量零件上冲孔的初始边缘点;

[0017]

通过基于zernike矩的边缘检测方法优化初始边缘点,得到冲孔的边缘点。

[0018]

所述标定系数采用如下方式确定:

[0019]

基于与待测量零件相同的采集环境,采集标定块的图像;标定系数为标定块尺寸

与标定块的图像尺寸的比值。

[0020]

还包括:

[0021]

根据冲孔的边缘点,确定冲孔的若干外接矩形;

[0022]

以若干外接矩形中面积最小的外接矩形的对角线交点作为冲孔的孔中心;

[0023]

计算相邻两孔中心间的图像距离,并基于待测量零件的图像尺寸与实际尺寸之间的标定系数,得到待测量零件上相邻两冲孔的孔中心间的距离。

[0024]

还包括:

[0025]

根据冲孔的边缘点,确定冲孔的若干外接矩形;

[0026]

以若干外接矩形中面积最小的外接矩形的对角线交点作为冲孔的孔中心;

[0027]

基于二值图,通过直线检测算法获取待测量零件的边缘直线;

[0028]

计算孔中心至边缘直线的图像距离,并基于待测量零件的图像尺寸与实际尺寸之间的标定系数,得到待测量零件冲孔的孔中心与待测量零件边缘间的距离。

[0029]

所述直线检测算法为霍夫变换直线检测算法。

[0030]

本发明第二方面,一种基于机器视觉的冲孔尺寸测量系统,包括:

[0031]

图像获取模块,用于获取待测量零件的二值图;

[0032]

边缘确定模块,用于基于二值图,通过边缘检测算法获取待测量零件上冲孔的边缘点;

[0033]

图像孔径确定模块,用于根据冲孔的边缘点,得到冲孔的图像最大孔径值和图像最小孔径值;以及

[0034]

转换模块,用于基于待测量零件的图像尺寸与实际尺寸之间的标定系数,将图像最大孔径值和图像最小孔径值转换为实际最大孔径值和实际最小孔径值。

[0035]

本发明第三方面,一种计算机设备,包括存储器、处理器以及存储在所述存储器中并可在所述处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现上述基于机器视觉的冲孔尺寸测量方法的步骤。

[0036]

本发明第四方面,一种计算机可读存储介质,所述计算机可读存储介质存储有计算机程序,所述计算机程序被处理器执行时实现上述基于机器视觉的冲孔尺寸测量方法的步骤。

[0037]

与现有技术相比,本发明具有以下有益效果:

[0038]

本发明基于机器视觉的冲孔尺寸测量方法,通过获取待测量零件的二值图,然后基于二值图并通过边缘检测算法获取待测量零件上冲孔的边缘点,进而基于边缘点得到冲孔的图像最大孔径值和图像最小孔径值,然后根据图像尺寸与实际尺寸之间的标定系数,将冲孔的图像最大孔径值和图像最小孔径值转换为冲孔的实际最大孔径值和实际最小孔径值,进而可通过计算测量尺寸与图纸设计尺寸差值,判断冲孔尺寸是否合格。通过直接采用图像作为尺寸计算依据,通过图像尺寸得到实际物理尺寸,实现冲孔尺寸的自动测量,进而有效减少传统手工检测过程中人为误差的干扰,同时,极大的提高了测量和检测效率。

附图说明

[0039]

图1为本发明实施例的基于机器视觉的冲孔尺寸测量方法流程图;

[0040]

图2为本发明实施例的待测量零件的图像的灰度直方图;

[0041]

图3为本发明实施例的待测量零件的二值图;

[0042]

图4为本发明实施例的待测量零件冲孔的外接矩形示意图;

[0043]

图5为本发明实施例的待测量零件相邻冲孔的孔间距示意图;

[0044]

图6为本发明实施例的基于机器视觉的冲孔尺寸测量方法细节流程图;

[0045]

图7为本发明实施例的待测量零件冲孔的孔边距示意图。

具体实施方式

[0046]

为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

[0047]

需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

[0048]

下面结合附图对本发明做进一步详细描述:

[0049]

参见图1,本发明一实施例中,提供一种基于机器视觉的冲孔尺寸测量方法,通过直接采用图像作为尺寸计算依据,通过图像尺寸值乘以标定系数计算实际物理尺寸,实现冲孔尺寸测量的自动化,极大的提高了检测效率,同时有效减少传统手工检测过程中人为误差的干扰。具体的,该基于机器视觉的冲孔尺寸测量方法包括以下步骤。

[0050]

s1:获取待测量零件的二值图。

[0051]

具体的,本实施例中,获取待测量零件的图像,可以采用图像采集系统进行采集,如摄像机。并通过读取待测量零件的图像,参见图2,得到待测量零件的图像的灰度直方图,通过灰度直方图的灰度值分布设定分隔阈值,根据分割阈值通过简单阈值法将待测量零件的图像进行阈值分割,实现简单,计算量小,性能稳定。参见图3得到待测量零件的二值图,具体的,将灰度值大于分割阈值的像素定义为1,将灰度值小于分割阈值的像素定义为0。

[0052]

s2:基于二值图,通过边缘检测算法获取待测量零件上冲孔的边缘点。

[0053]

具体的,边缘检测算法可以采用canny边缘检测算法、hed(整体嵌套边缘检测)算法或fast edge(结构化森林的快速边缘检测)算法;本实施例中,基于二值图,通过canny边缘检测算法获取待测量零件上冲孔的初始边缘点,canny算子不容易受到噪声干扰,可以检测到真正的弱边缘,并将真正的弱边缘包含在输出图像中。然后通过基于zernike矩的边缘检测方法优化初始边缘点,相比拟合法和插值法具有对噪声不敏感和效率高的优点,得到冲孔的边缘点。

[0054]

其中,canny边缘检测算法是john f.canny于1986年开发出来的一个多级边缘检测算法,具体的,通过canny边缘检测算法获取待测量零件上冲孔的初始边缘点包括以下步

骤:

[0055]

s201:使用高斯滤波器对二值图进行高斯滤波,去除二值图的噪声,其中,二维高斯函数为h(x,y):

[0056][0057]

g(x,y)=f(x,y)*h(x,y)

[0058]

其中,f(x,y)为二值图的图像数据,*为卷积符号,g(x,y)为高斯滤波后的二值图的图像数据。

[0059]

s202:使用一阶偏导的差分算子计算二值图各像素的梯度幅值m(x,y)和梯度方向θ(x,y):

[0060][0061][0062]

s203:进行梯度幅值的非极大抑制。将二值图中每个像素的梯度强度与沿正负梯度方向上的两个像素进行比较,如果当前像素的梯度强度与另外两个像素比较最大,则该像素保留为初始边缘点,否则该像素点置零。

[0063]

s204:进行双阈值处理和边缘连接。通过预先设置t1和t2两个阈值,当像素的梯度值大于t1称为强边缘,当像素的梯度值小于t1大于t2称为弱边缘,当像素的梯度值小于t2不是边缘点。强边缘必然是边缘点,当弱边缘像素点周围8邻域有强边缘点存在时,将该弱边缘点变成强边缘点,以此来实现边缘补充,当弱边缘像素点周围8邻域不存在强边缘点时,认为弱边缘点为非边缘点,通过这样的方式,得到所有的初始边缘点。

[0064]

基于zernike矩的边缘检测方法是一种亚像素边缘检测算法,具体的,基于zernike矩的边缘检测方法优化初始边缘点的具体过程如下:

[0065]

s211:进行参数定义。将二值图的数据f(x,y)的n阶m次zernike矩定义为:

[0066][0067]

其中,f(x,y)是二值图中(x,y)点的灰度值,是zernike多项式v

nm

(ρ,θ)的复共轭。

[0068]

在离散条件下,zernike矩求解函数为:

[0069]

z

nm

=p*m

nm

[0070]

其中,z

nm

为像素级边缘点的n阶m次zernike矩,p为像素级边缘点为中心的卷积窗口中心,m

nm

为n阶m次矩的模板矩阵。

[0071]

s21:利用模板re(m

11

)、im(m

11

)分别与二值图卷积运算得到对应的zernike矩实部re(z

11

)和虚部im(z

11

),m

20

与二值图卷积运算得到二阶零次zernike矩z

20

。

[0072]

s213:利用zernike矩的旋转不变特性,计算得到参数φ、l、k的值:

[0073][0074][0075][0076]

其中,φ表示以边缘中心像素p为卷积窗口中心到实际边缘垂线与水平方向的夹角,l表示边缘中心p到实际边缘的距离,k表示边缘相对与背景的灰度阶跃值,z'

11

为z

11

旋转角度φ后的zernike矩。

[0077]

s214:预先设定阈值δ和τ,对每个像素点进行边缘判定,若该像素点满足l≤δ且k≥τ,则认为该像素点是边缘点,采用这样的方式判断初始边缘点是否为边缘点,实现初始边缘点的优化,进而得到冲孔的边缘点。

[0078]

s3:根据冲孔的边缘点,得到冲孔的图像最大孔径值和图像最小孔径值。

[0079]

本实施例中,根据冲孔的边缘点,确定冲孔的若干外接矩形,以若干外接矩形中面积最小的外接矩形的长为冲孔的图像最大孔径值,以若干外接矩形中面积最小的外接矩形的宽为冲孔的图像最小孔径值。具体的,包括以下步骤:

[0080]

s301:参见图4,通过对比冲孔的边缘的各个像素点x和y坐标值大小,获得冲孔的边缘上最左端、最右端、最上端及最下端4个像素点,过最左端及最右端点做平行于y轴直线,过最上端及最下端点做平行于x轴直线,四条直线获得封闭区域为冲孔的简单外接矩形,记录外接矩形的面积,获取外接矩形rectmin,并得到面值值赋给变量areamin,同时,设置旋转角度α=0

°

。

[0081]

s302:对轮廓区域即冲孔区域,设置一个旋转角度β(β越小检测精度越高),α=α+β,按照s301的方式计算旋转后的外接矩形recttmp,获得面积areatmp。

[0082]

s303:比较areatmp和areamin大小,将小面积赋值给areamin,将此时旋转角度赋给β,即β=α,矩形信息赋给rectmin。

[0083]

s304:循环执行s302和s303的过程,将s301中得到简单外接矩形旋转180

°

停止循环,获取最终的最小的外接矩形rectmin以及与之对应的旋转角度α。以该外接矩形的长为冲孔的图像最大孔径值,宽为冲孔的图像最小孔径值。

[0084]

s4:基于待测量零件的图像尺寸与实际尺寸之间的标定系数,将图像最大孔径值和图像最小孔径值转换为实际最大孔径值和实际最小孔径值。

[0085]

本实施例中,通过基于与待测量零件相同的采集环境,采集标定块的图像;获取标定块尺寸与标定块的图像尺寸的比值作为标定系数,具体的,通过图像采集系统采集标定块的图像,图像中标定块的像素个数为n(以毫米为单位),标定块的实际长度为m,标定系数k可以表示为:

[0086][0087]

当图像采集系统的相机镜头参数、外接条件、相机与目标相对位置关系不变时,相机的标定系数不变。设零件的实际尺寸值为l(以毫米为单位),相机采集零件尺寸像素尺寸

为p,零件实际尺寸为:

[0088][0089]

基于这样的方式,将图像最大孔径值和图像最小孔径值分别乘以标定系数,得到冲孔的实际最大孔径值和实际最小孔径值。

[0090]

最终,通过设置误差范围,计算测量的冲孔尺寸与图纸设计尺寸之间的差值,判断所述差值是否在误差范围内,若在误差允许范围判定为合格,否则不合格,以此实现待测量零件的检测。

[0091]

综上所述,本发明基于机器视觉的冲孔尺寸测量方法,通过获取待测量零件的二值图,然后基于二值图并通过边缘检测算法获取待测量零件上冲孔的边缘点,进而基于边缘点得到冲孔的图像最大孔径值和图像最小孔径值,然后根据图像尺寸与实际尺寸之间的标定系数,将冲孔的图像最大孔径值和图像最小孔径值转换为冲孔的实际最大孔径值和实际最小孔径值,进而可通过计算测量尺寸与图纸设计尺寸差值,判断冲孔尺寸是否合格。通过直接采用图像作为尺寸计算依据,通过图像尺寸得到实际物理尺寸,实现冲孔尺寸的自动测量,进而有效减少传统手工检测过程中人为误差的干扰,同时,极大的提高了测量和检测效率。

[0092]

本发明再一个实施例中,提供了一种基于机器视觉的冲孔尺寸测量方法,与图1所示实施例中的冲孔尺寸测量方法的区别在于,除包括其全部内容外,还至少包括如下步骤:

[0093]

根据冲孔的边缘点,确定冲孔的若干外接矩形;以若干外接矩形中面积最小的外接矩形的对角线交点作为冲孔的孔中心;参见图5,计算相邻两孔中心间的图像距离,并基于待测量零件的图像尺寸与实际尺寸之间的标定系数,得到待测量零件上相邻两冲孔的孔中心间的距离。

[0094]

通过上述步骤,得到待测量零件上相邻两冲孔的孔中心间的距离,通过设置误差范围,计算测量的相邻两冲孔的孔中心间的距离与图纸设计尺寸之间的差值,判断所述差值是否在误差范围内,若在误差允许范围判定为合格,否则不合格。

[0095]

本发明再一个实施例中,参见图6,提供了一种基于机器视觉的冲孔尺寸测量方法,与图1所示实施例中的冲孔尺寸测量方法的区别在于,除包括其全部内容外,还至少包括如下步骤:

[0096]

根据冲孔的边缘点,确定冲孔的若干外接矩形;以若干外接矩形中面积最小的外接矩形的对角线交点作为冲孔的孔中心;基于二值图,通过直线检测算法获取待测量零件的边缘直线;参见图7,计算孔中心至边缘直线的图像距离,并基于待测量零件的图像尺寸与实际尺寸之间的标定系数,得到待测量零件冲孔的孔中心与待测量零件边缘间的距离。

[0097]

本实施例中,通过直线检测算法获取待测量零件的边缘直线时,采用霍夫变换直线检测算法获取待测量零件的边缘直线,具体的,包括以下步骤:

[0098]

t1:定义直线方程ρ=xcosθ+ysinθ,在ρ、θ在最大值和最小值之间建立一个离散的参数空间,通常,值得取值范围是-d≤ρ≤d和-90

°

≤θ≤+90

°

,其中,d是待测量零件的二值图中两个对角线之间最远距离。

[0099]

t2:将参数空间(ρ,θ)量化成m*n个单元,并设置累加器矩阵,其中,m为ρ的等分数,n为θ的等分数。

[0100]

t3:给参数空间的每一个单元分配一个累加器q(i,j),并把累加器的初始值设置为0。

[0101]

t4:对于边缘检测到的每一个像素点(边缘点)(x,y)带入ρ=xcosθ+ysinθ,求得每个θ对应的ρ值。

[0102]

t5:在参数空间中找到ρ和θ对应的单元,将该单元的累加器加1。

[0103]

t6:当直角坐标系中所有点都经过t4和t5两步遍历后,检查参数空间累加器的值,累加器最大的单元所对应的ρ和θ即为直角坐标系中直线方程的参数,也就是待测量零件的边缘直线。

[0104]

得到待测量零件的边缘直线后,以冲孔的孔中心做待测量零件的边缘直线的垂线,保存垂足坐标作为特征点,计算孔中心到特征点的像素值,即待测量零件的冲孔与边缘的图像间距(图像孔边距),然后将图像孔边距乘以标定系数,计算得到冲孔与边缘的实际孔边距,作为待测量零件的合格检测指标。通过设置误差范围,计算测量的实际孔边距与图纸设计尺寸之间的差值,判断所述差值是否在误差范围内,若在误差允许范围判定为合格,否则不合格。

[0105]

下述为本发明的装置实施例,可以用于执行本发明方法实施例。对于装置实施例中未纰漏的细节,请参照本发明方法实施例。

[0106]

本发明再一个实施例中,提供了一种基于机器视觉的冲孔尺寸测量系统,能够用于实现上述基于机器视觉的冲孔尺寸测量方法,具体的,该基于机器视觉的冲孔尺寸测量系统包括图像获取模块、边缘确定模块、图像孔径确定模块以及转换模块。

[0107]

其中,图像获取模块用于获取待测量零件的二值图;边缘确定模块用于基于二值图,通过边缘检测算法获取待测量零件上冲孔的边缘点;图像孔径确定模块用于根据冲孔的边缘点,得到冲孔的图像最大孔径值和图像最小孔径值;转换模块用于基于待测量零件的图像尺寸与实际尺寸之间的标定系数,将图像最大孔径值和图像最小孔径值转换为实际最大孔径值和实际最小孔径值。

[0108]

优选的,该基于机器视觉的冲孔尺寸测量系统还包括孔间距测量模块,用于根据冲孔的边缘点,确定冲孔的若干外接矩形;以若干外接矩形中面积最小的外接矩形的对角线交点作为冲孔的孔中心;计算相邻两孔中心间的图像距离,并基于待测量零件的图像尺寸与实际尺寸之间的标定系数,得到待测量零件上相邻两冲孔的孔中心间的距离。

[0109]

优选的,该基于机器视觉的冲孔尺寸测量系统还包括孔边距测量模块,用于根据冲孔的边缘点,确定冲孔的若干外接矩形;以若干外接矩形中面积最小的外接矩形的对角线交点作为冲孔的孔中心;基于二值图,通过直线检测算法获取待测量零件的边缘直线;计算孔中心至边缘直线的图像距离,并基于待测量零件的图像尺寸与实际尺寸之间的标定系数,得到待测量零件冲孔的孔中心与待测量零件边缘间的距离。

[0110]

本发明再一个实施例中,提供了一种终端设备,该终端设备包括处理器以及存储器,所述存储器用于存储计算机程序,所述计算机程序包括程序指令,所述处理器用于执行所述计算机存储介质存储的程序指令。处理器可能是中央处理单元(central processing unit,cpu),还可以是其他通用处理器、数字信号处理器(digital signal processor、dsp)、专用集成电路(application specific integrated circuit,asic)、现成可编程门阵列(field-programmable gatearray,fpga)或者其他可编程逻辑器件、分立门或者晶体

管逻辑器件、分立硬件组件等,其是终端的计算核心以及控制核心,其适于实现一条或一条以上指令,具体适于加载并执行一条或一条以上指令从而实现相应方法流程或相应功能;本发明实施例所述的处理器可以用于基于机器视觉的冲孔尺寸测量方法的操作,包括以下步骤:获取待测量零件的二值图;基于二值图,通过边缘检测算法获取待测量零件上冲孔的边缘点;根据冲孔的边缘点,得到冲孔的图像最大孔径值和图像最小孔径值;基于待测量零件的图像尺寸与实际尺寸之间的标定系数,将图像最大孔径值和图像最小孔径值转换为实际最大孔径值和实际最小孔径值。

[0111]

本发明再一个实施例中,本发明还提供了一种存储介质,具体为计算机可读存储介质(memory),所述计算机可读存储介质是终端设备中的记忆设备,用于存放程序和数据。可以理解的是,此处的计算机可读存储介质既可以包括终端设备中的内置存储介质,当然也可以包括终端设备所支持的扩展存储介质。计算机可读存储介质提供存储空间,该存储空间存储了终端的操作系统。并且,在该存储空间中还存放了适于被处理器加载并执行的一条或一条以上的指令,这些指令可以是一个或一个以上的计算机程序(包括程序代码)。需要说明的是,此处的计算机可读存储介质可以是高速ram存储器,也可以是非不稳定的存储器(non-volatile memory),例如至少一个磁盘存储器。

[0112]

可由处理器加载并执行计算机可读存储介质中存放的一条或一条以上指令,以实现上述实施例中有关基于机器视觉的冲孔尺寸测量方法的相应步骤;计算机可读存储介质中的一条或一条以上指令由处理器加载并执行如下步骤:获取待测量零件的二值图;基于二值图,通过边缘检测算法获取待测量零件上冲孔的边缘点;根据冲孔的边缘点,得到冲孔的图像最大孔径值和图像最小孔径值;基于待测量零件的图像尺寸与实际尺寸之间的标定系数,将图像最大孔径值和图像最小孔径值转换为实际最大孔径值和实际最小孔径值。

[0113]

本领域内的技术人员应明白,本申请的实施例可提供为方法、系统、或计算机程序产品。因此,本申请可采用完全硬件实施例、完全软件实施例、或结合软件和硬件方面的实施例的形式。而且,本申请可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器、cd-rom、光学存储器等)上实施的计算机程序产品的形式。

[0114]

本申请是参照根据本申请实施例的方法、设备(系统)、和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式处理机或其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

[0115]

这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理设备以特定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的指令产生包括指令装置的制造品,该指令装置实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能。

[0116]

这些计算机程序指令也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一

个方框或多个方框中指定的功能的步骤。

[0117]

最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制,尽管参照上述实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本发明的具体实施方式进行修改或者等同替换,而未脱离本发明精神和范围的任何修改或者等同替换,其均应涵盖在本发明的权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1