一种用于高效检测毛刺和精准定位毛刺的方法与流程

[0001]

本发明属于机加工件检测技术领域,涉及毛刺的检测技术,具体涉及一种高效检测毛刺和精准定位毛刺的方法。

背景技术:

[0002]

在精密装配过程中,毛刺会直接破坏装配件的装配精度。金属件在加工过程中容易产生毛刺,如退刀槽的边,钻孔的孔口,螺纹口以及零件的棱边等位置;另外,金属件在运输过程中也容易产生毛刺,毛刺大多来自零件的磕碰。因此,为了提高装配精度,在装配之前需要检测安装面时候存在毛刺,并将存在的毛刺完全去除。目前检测毛刺的方法有手感法,挂丝法,工具观测法和计量法等方法,其中,手感法可以检测较大的毛刺,对于0.01mm这个量级的毛刺无法感知出;挂丝法适用于平面或者棱边的较大的毛刺,对于0.01mm这个量级的毛刺无法有效检测出,并且在检测过程中会留下线的毛毛,污染待装配零件。工具观测法是使用工具放大镜或者有放大性能的轮廓仪进行产品安装表面的观测,精度较高,但是检测效率低,耗时时间较长,不适用于大批量精密装配。计量法是利用计量设备,对安装变形的形位精度进行测量,通过变换基准或反复测量从而判断安装表面是否存在毛刺,检测效率低。

技术实现要素:

[0003]

本发明的目的在于克服现有技术的不足之处,提供一种用于高效检测毛刺和精准定位毛刺的方法,该方法操作简单、可准确检测出毛刺位置、且检测效率高。

[0004]

本发明为解决上述技术问题采取的技术方案为:

[0005]

一种用于高效检测毛刺和精准定位毛刺的方法,其特征在于:利用刀口尺作为检测工具,检测步骤为:

[0006]

步骤1、用刀口尺扫划方式初步确定有毛刺的区域,缩小检测范围,具体的:手持刀口尺的尺柄部位,利用刀口尺的刀口扫划工件上待检测的整个面或整个边,在扫划的过程中,通过手感是否存在磕碰的振感来确定检测的面或边是否存在毛刺,若在扫划过整个面或整个边后,无磕碰振感,判读无毛刺,可重复再检查一遍,结果一致,则检测结束,若在扫划过整个面或整个边的过程中,发生磕碰振感,判读有毛刺,则标记出有毛刺的区域;

[0007]

步骤2、对步骤1中标记有毛刺的区域进行再扫划,在扫划的过程中,通过磕碰的振感精确定位毛刺的位置。

[0008]

进一步的:用该方法检测连续平面的毛刺,包括以下具体步骤:

[0009]

步骤1.1手持刀口尺的尺柄部位,将刀口尺竖直放置,刀口朝向待检测表面;

[0010]

步骤1.2利用刀口尺按一个方向连续划过待测表面,直至在检测过程中,刀口尺有明显的磕碰情况,可初步断定出现磕碰情况的位置存在毛刺,沿刀口长度方向标记出该位置;

[0011]

步骤1.3利用刀口尺按与步骤1.2垂直的扫描方向连续划过待测表面,着重垂直扫

描步骤1.2中标位的位置,在检测过程中,当刀口尺有明显的磕碰情况时,即可进一步确定毛刺的位置,毛刺所在具体位置为步骤1.2和步骤1.3的相交区域;

[0012]

步骤2.1利用刀口尺对步骤1.3确定的相交区域进行扇形扫划,检测相交区域的毛刺并实现精准定位。

[0013]

进一步的:用该方法检测断续平面的毛刺,包括以下具体步骤:

[0014]

步骤1.1手持刀口尺的尺柄部位,将刀口尺竖直放置,刀口朝向待检测表面;

[0015]

步骤1.2利用刀口尺自身的长度,以刀口尺的一端为中心,扇形扫划横跨断面或者检测断面边缘是否存在毛刺,在扫划的过程中,在刀口尺有明显的磕碰情况,沿刀口尺长度方向确定并标记出有毛刺的位置;

[0016]

步骤2.1改变刀口尺扫描中心位置,重复步骤1.2,并着重扫描步骤1.2中标记出的区域,当刀口尺有明显的磕碰情况时,再次确定有毛刺的位置,由该位置与步骤1.2确定的毛刺位置的相交位置即为毛刺的精准位置。

[0017]

进一步的:用该方法检测退刀槽的毛刺,包括以下具体步骤:

[0018]

步骤1.1手持刀口尺的刀柄部位,将刀口尺竖直并小角度倾斜放置,刀口朝向待检测表面;

[0019]

步骤1.2刀口尺按与退刀槽有一定夹角的方向放置,并沿着退刀槽方向扫划退刀槽边缘,检测退刀槽是否存在毛刺,当刀口尺有明显的磕碰情况时,初步确定并标记出有毛刺的区域;

[0020]

步骤2.1利用刀口尺对检测到毛刺的区域进行扇形扫描,逐渐定位毛刺的位置,直至刀口尺有明显的磕碰情况,最终精准定位毛刺位置。

[0021]

本发明具有的优点和积极效果:

[0022]

1、本发明提供的毛刺检测方法操作便捷,通过毛刺对刀口尺磕碰的振感反馈使得毛刺检测效率高。

[0023]

2、本发明可以精准定位毛刺的位置,实现定点去除毛刺,缩小去毛刺过程对表面光洁度的损伤。

[0024]

3、本发明可适用于检测毛刺比较困难的位置,包括退刀槽、直角面以及断续平面的毛刺检测。

[0025]

4、本发明可适用于空间狭窄或者异形结构的平面毛刺检测,可将刀口尺切割成适合的异形刀口尺。

[0026]

5、本发明操作简单,对车间工人的操作技术无太高的要求,适用的操作人员的范围比较广。

附图说明

[0027]

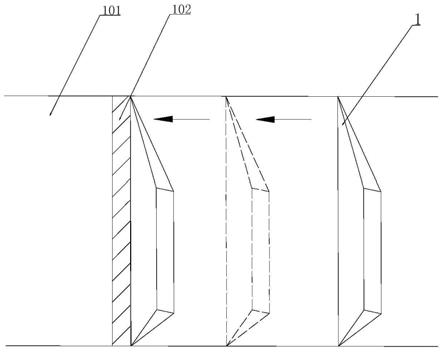

图1为本发明检测毛刺横向扫描示意图;

[0028]

图2为本发明检测毛刺纵向扫描示意图;

[0029]

图3为本发明检测毛刺扇形扫描示意图;

[0030]

图4为本发明检测退刀槽毛刺示意图。

具体实施方式

[0031]

下面结合图并通过具体实施例对本发明作进一步详述,以下实施例只是描述性的,不是限定性的,不能以此限定本发明的保护范围。

[0032]

一种用于高效检测毛刺和精准定位毛刺的方法,其发明点为:该方法利用刀口尺作为检测工具,检测步骤为:

[0033]

步骤1、用刀口尺扫划方式初步确定有毛刺的区域,缩小检测范围,具体的:手持刀口尺的尺柄部位,利用刀口尺的刀口扫划工件上待检测的整个面或整个边,在扫划的过程中,通过手感是否存在磕碰的振感来确定检测的面或边是否存在毛刺,若在扫划过整个面或整个边后,无磕碰振感,判读无毛刺,可重复再检查一遍,结果一致,则检测结束;若在扫划过整个面或整个边的过程中,发生磕碰振感,判读有毛刺,则标记出有毛刺的区域;

[0034]

步骤2、对步骤1中标记有毛刺的区域进行再扫划,在扫划的过程中,通过磕碰的振感精确定位毛刺的位置。

[0035]

采用上述方法,针对不同的检测特征具体的检测方式不同,以下面三个实施例举例说明:

[0036]

实施例1:

[0037]

用该方法检测连续平面的毛刺,包括以下具体步骤:

[0038]

步骤1.1手持刀口尺1的尺柄部位,将刀口尺竖直放置,刀口朝向待检测表面;

[0039]

步骤1.2利用刀口尺按一个方向(比如沿横向方向)连续划过待测表面101,直至在检测过程中,刀口尺有明显的磕碰情况,可初步断定出现磕碰情况的位置存在毛刺,可判断附图1中阴影区域102存在毛刺,毛刺的具体位置还不能确定,并沿刀口长度方向标记出该位置。

[0040]

步骤1.3利用刀口尺按与步骤1.2垂直的扫描方向(比如沿纵向方向)连续划过待测表面,如图2所示,着重垂直扫描步骤1.2中阴影区域,在检测过程中,当刀口尺有明显的磕碰情况时,即可进一步确定毛刺的位置,可判断图2中阴影区域103存在毛刺,毛刺所在具体位置是图1和图2中阴影位置的相交的区域104;

[0041]

步骤2.1利用刀口尺对步骤1.3确定的相交区域进行扇形扫划,检测相交区域的毛刺并实现精准定位,在附图3中用黑点表示毛刺具体位置105。

[0042]

实施例2:

[0043]

用该方法检测断续平面的毛刺,包括以下具体步骤:

[0044]

步骤1.1手持刀口尺的尺柄部位,将刀口尺竖直放置,刀口朝向待检测表面;

[0045]

步骤1.2如图3所示,利用刀口尺自身的长度,以刀口尺的一端为中心,扇形扫划横跨断面或者检测断面边缘是否存在毛刺,在扫划的过程中,在刀口尺有明显的磕碰情况,沿刀口尺长度方向确定并标记出有毛刺的位置;

[0046]

步骤2.1改变刀口尺扫描中心位置,重复步骤1.2,并着重扫描步骤1.2中标记出的区域,当刀口尺有明显的磕碰情况时,再次确定有毛刺的位置,由该位置与步骤1.2确定的毛刺位置的相交位置即为毛刺的精准位置。

[0047]

实施例3:

[0048]

用该方法检测退刀槽106的毛刺,包括以下具体步骤:

[0049]

步骤1.1手持刀口尺的刀柄部位,将刀口尺竖直并小角度倾斜放置,刀口朝向待检

测表面;

[0050]

步骤1.2刀口尺按与退刀槽有一定夹角的方向放置,并沿着退刀槽方向扫划退刀槽边缘,检测退刀槽是否存在毛刺,如图4所示,当刀口尺有明显的磕碰情况时,初步确定并标记出有毛刺的区域;

[0051]

步骤2.1利用刀口尺对检测到毛刺的区域进行扇形扫描,逐渐定位毛刺的位置,直至刀口尺有明显的磕碰情况,最终精准定位毛刺位置。

[0052]

本方法针对常规的检测特征,比如上述的连续平面、断续平面、退刀槽的边部等,可采用标准的刀口尺,而对于待检测毛刺的位置空间比较狭窄或者特殊,可将刀口尺切割成任意合适的形状的异形刀口尺,利用上述方法对狭窄区域进行毛刺检测。

[0053]

尽管为说明目的公开了本发明的实施例和图,但是本领域的技术人员可以理解:在不脱离本发明及所附权利要求的精神和范围内,各种替换、变化和修改都是可能的,因此,本发明的范围不局限于实施例和图所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1