一种裂隙土抗压强度试验样品的制备方法与流程

[0001]

本发明属于土力学性质试验领域,涉及一种抗压强度试验样品的制备方法,该抗压强度试验样品为具有裂隙的土样。

背景技术:

[0002]

近年来,由于全球气候变化,极端干旱发生的频率和强度不断增加。在干燥过程中,土体会失水发生体积收缩,当收缩受到限制或诱导的拉应力超过了土的抗拉强度时,裂隙便随之产生,这称之为龟裂。龟裂会显著影响土体的力学性质及其在(环境)岩土工程地质工程领域(如地基、路面、斜坡、大坝、垃圾填埋覆盖层等)中的性能。一方面,裂隙的产生会破坏土体的完整性,在土体中产生软弱区,导致土体强度的降低和压缩性的增加,从而诱发滑坡、泥石流等工程地质问题;另一方面,裂缝可以为水流的入渗提供优先路径,增加土体中的孔隙水压力,降低有效应力,同样对土体的力学性质造成负面的影响。随着数字图像技术的不断发展,一般采用裂隙指标(表面裂隙比、总的裂隙长度、平均裂隙宽度、分形维数等)来评价土体的龟裂程度。目前关于裂隙的存在对土体力学性质的影响多集中在定性方面,既裂隙会削弱土体的强度、增加土体的压缩性,而关于定量的分析不同形态的裂隙网络(不同的裂隙指标:表面裂隙比、总的裂隙长度、平均裂隙宽度、分形维数等)与土体的力学性质(抗压强度、抗剪强度和压缩性等)之间的关系还不清楚。

[0003]

含水的土样暴露于空气中发生失水蒸发、体积收缩,从而产生裂隙。裂隙的产生对土体物理力学性质有显著影响。目前大多数的研究集中在对土体龟裂发育过程的定量描述和机理解释,很少有学者通过制备含裂隙土去定量研究含裂隙土的裂隙参数(表面裂隙比、总的裂隙长度、平均裂隙宽度、分形维数等)与土体力学性质之间的关系。

[0004]

而制备含裂隙土最常用的方式是通过干燥含水的土样来实现。为了研究裂隙的存在对土体强度的影响情况,tang et al.(2020)[1]通过干燥土样的方法制备了含有裂隙的抗压土样(d:50mm;h:100mm)。首先,tang et al.(2020)[1]将一定质量的湿土(25%含水率)分4次放入模具中进行压实;然后,将压实得到的土样放在多孔板上,在室温(22

±

2℃)条件下干燥至设定的含水率后,便得到裂隙土。采用类似的方法,徐彬等(2011)[2]、黄志全等(2014)[3]、韦秉旭等(2014)[4]、陈开圣(2018)[5]、huang et al.(2019)[6]将不同压实度的直剪试样(d:60.8mm;h:20mm)在低温(70℃)、高温(105℃)和自然风干的环境条件下进行干燥后,制备了含有裂隙的直剪试样。上述方式存在如下问题:1)在土体中制造裂隙通常是通过干燥来实现,虽然这种方法比较符合野外的反复降雨-蒸发条件,但干燥过程中产生的裂隙有很大的随机性,不具有可复制性;2)干燥过程中产生的是裂隙网络,由一系列的横、纵、斜裂隙组合而成。即使是在相同的裂隙比、总的裂隙长度、平均裂隙宽度和分形维数的条件下,不同比例的横、纵、斜裂隙对样品的强度削减也是不尽相同的,常规的手段无法对其进行研究。

技术实现要素:

[0005]

针对上述技术问题,本发明的目的是提供一种裂隙土抗压强度试验样品的制备方法,其制备的土样的裂隙网络具有可控性与重复性。

[0006]

为达到上述目的,本发明采用如下技术方案:

[0007]

一种裂隙土抗压强度试验样品的制备方法,包括如下步骤:

[0008]

提供模具,所述模具包括壳体,所述壳体内形成有空腔,所述壳体上开设有与所述空腔连通的切割导向槽;

[0009]

将土样装填至所述模具的空腔中;

[0010]

沿所述切割导向槽对所述模具内的土样切割以在土样上形成裂隙;及

[0011]

将切割后的所述土样自所述模具中取出,即得所述裂隙土抗压强度试验样品。

[0012]

优选地,提供多个所述模具,不同的模具上的所述切割导向槽的走向、位置、长度和宽度中的至少一项不同。切割导向槽的走向具体是指切割导向槽的延伸方向,如沿模具的轴向延伸的槽称之为纵槽,沿模具的垂直于轴向的方向延伸的槽称之为横槽,沿与模具的轴向倾斜相交的槽称之为斜槽。通过不同模具的组合,可以制备出具有预期的裂隙网络的土样。

[0013]

更优选地,所述制备方法具体包括如下步骤:

[0014]

将土样装填至第一模具的空腔中;

[0015]

沿所述第一模具的切割导向槽对位于所述第一模具内的土样切割以在所述土样上形成第一裂隙;

[0016]

将切割后的所述土样自所述第一模具中取出,并装入第二模具的空腔中;及

[0017]

沿所述第二模具的切割导向槽对位于所述第二模具内的所述土样切割以在所述土样上形成第二裂隙;

[0018]

其中,所述第一模具的所述切割导向槽和所述第二模具的所述切割导向槽的走向或位置不同。

[0019]

优选地,通过将切割工具的刀片插入所述切割导向槽中对所述土样进行切割,通过所述切割工具上的深度控制机构控制所述刀片插入的深度。

[0020]

优选地,将刀片插入所述切割导向槽中对所述土样进行切割,通过采用特定厚度的刀片使裂隙具有预期的宽度。

[0021]

优选地,通过切割工具对所述模具内的土样进行切割。

[0022]

更优选地,所述切割工具包括:

[0023]

底板,其用于承载所述模具;

[0024]

模具固定机构,其用于将所述模具固定在所述底板上;及

[0025]

切割机构,其上设置有可相对所述底板移动的刀片;

[0026]

在切割时,所述刀片的部分通过所述切割导向槽插入所述空腔中。

[0027]

进一步地,所述模具固定机构包括定钳及动钳,所述定钳设置于所述底板上,所述动钳通过调节组件可移动地设置于所述底板上,所述定钳和所述动钳之间形成有用于容置所述模具的钳口。

[0028]

更进一步地,所述定钳可转动地设置于所述底板上,所述模具固定机构还包括用于在所述定钳转动至预期角度后将所述定钳锁紧在所述底板上的锁紧件。

[0029]

更进一步地,所述调节组件包括可移动地设置于所述底板上的调节杆,所述调节杆的一端部可转动地连接于所述动钳。

[0030]

进一步地,所述定钳通过第一枢轴可转动地连接于所述底板,所述第一枢轴的轴心线沿上下方向延伸,所述定钳上开设有滑槽,所述滑槽偏离所述第一枢轴并沿一段弧线延伸,该弧线的圆形位于所述第一枢轴的轴心线上,所述锁紧件插设于所述滑槽中。

[0031]

进一步地,所述底板上固定设置有调节杆安装座,所述调节杆为水平延伸的丝杆,所述调节杆可绕自身轴心线转动地穿设于所述调节杆安装座中,所述调节杆和所述调节杆安装座螺纹连接,所述调节杆的一端部通过沿上下方向延伸的第二枢轴可转动地连接于所述动钳。

[0032]

进一步地,所述切割工具还包括支架及拉杆,所述拉杆可水平移动地设置于所述底板上,所述支架的下端部可转动地连接于所述拉杆的一端部上,所述切割机构设置于所述支架上,所述切割工具还包括用于在所述拉杆移动至预期位置后将所述拉杆锁紧在所述底板上的锁紧件。

[0033]

进一步地,所述切割工具还包括设置于所述支架或所述切割机构上的深度控制杆,所述深度控制杆的下端部上设置有能够和所述底板抵接的定位端。

[0034]

进一步地,所述深度控制杆可上下移动地设置于所述支架上。

[0035]

进一步地,所述切割导向槽包括横槽、纵槽和斜槽中的一种或多种。

[0036]

进一步地,所述底板的位于所述刀片下方的部位上开设有凹槽。

[0037]

本发明采用以上方案,相比现有技术具有如下优点:

[0038]

本发明的制备方法中,将土样装填到模具中,模具上设有切割导向槽,沿着切割导向槽切割即可实现对土样的切割,进而形成裂隙,可以在土样表面切割出可控的裂隙(走向、宽度与深度),制备出裂隙土力学性能试验样品,且实现裂隙形态的可重复性,以达到研究不同裂隙网络对土体力学性质影响的目的,最终为自然条件下不同龟裂(裂隙网络)对工程场地土体强度的影响提供支持。

附图说明

[0039]

为了更清楚地说明本发明的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0040]

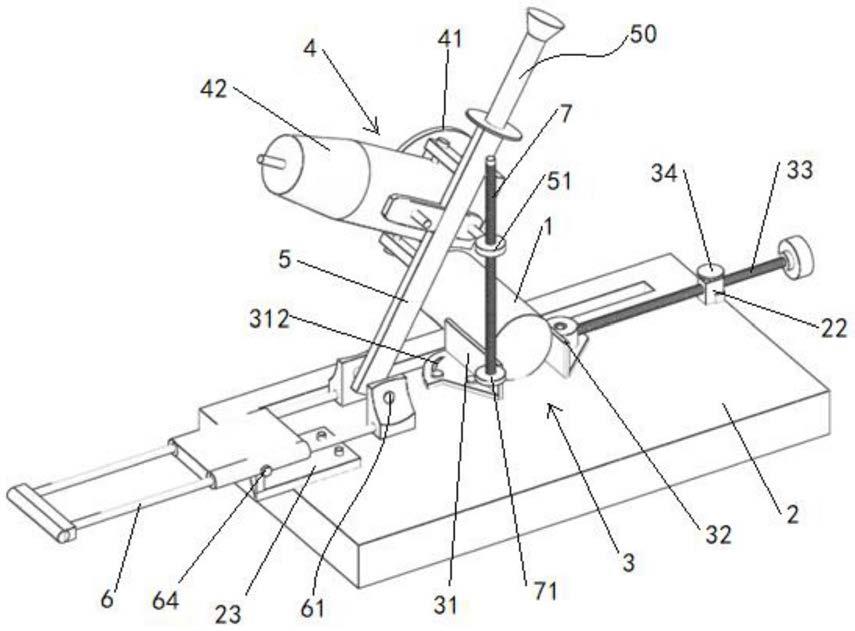

图1为根据本发明实施例的一种切割工具的立体示意图;

[0041]

图2为根据本发明实施例的一种切割工具的局部示意图;

[0042]

图3a至图3f分别为几种裂隙土抗压试样的分布示意图;

[0043]

图4a至图4d分别为几种裂隙土直剪试样的分布示意图。

[0044]

其中:

[0045]

1、模具;11、裂隙;2、底板;21、凹槽;22、调节杆固定座;23、拉杆固定座;3、模具固定机构;31、定钳;311、第一枢轴;312、滑槽;313、锁紧件;32、动钳;321、第二枢轴;33、调节杆;34、按钮;4、切割机构;41、刀片;42、角磨机;5、支架;50、手柄;51、螺母;6、拉杆;61、第三枢轴;64、锁紧件;7、深度控制杆;71、定位端。

具体实施方式

[0046]

下面结合附图对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域的技术人员理解。在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。

[0047]

本实施例提供一种裂隙土抗压强度试验样品的制备方法,包括如下步骤:

[0048]

提供模具,模具包括壳体,壳体具有用于装填裂隙土的空腔,模具的壳体上开设有与空腔连通的切割导向槽;

[0049]

将土样装填至模具的空腔中;

[0050]

沿切割导向槽对模具内的土样切割以在土样上形成裂隙;及

[0051]

将切割后的土样自所述模具中取出,即得所述裂隙土抗压强度试验样品。

[0052]

该制备方法具体实施如下:

[0053]

将土样装填至第一模具的空腔中;

[0054]

沿第一模具的切割导向槽对位于所述第一模具内的土样切割以在所述土样上形成第一裂隙;

[0055]

将切割后的所述土样自所述第一模具中取出,并装入第二模具的空腔中;

[0056]

沿所述第二模具的切割导向槽对位于所述第二模具内的所述土样切割以在所述土样上形成第二裂隙;

[0057]

其中,第一模具的切割导向槽和第二模具的切割导向槽的走向或位置不同。

[0058]

当土样上的预期裂隙网络包含多条裂隙时,可继续更换第三模具,重复上述步骤,直至完成所有裂隙的切割。

[0059]

参照图1至图2所示,模具1包括壳体,壳体具有用于装填裂隙土的空腔,模具1的壳体上开设有与空腔连通的切割导向槽。具体而言,模具1大体为中空的圆柱状筒体,切割导向槽开设在模具1的侧壁上。

[0060]

具体采用切割工具对模具内的土样进行切割。切割工具包括底板2、模具固定机构3及切割机构4。底板2用于承载模具1,模具固定机构3用于将模具1固定在底板2上。切割机构4包括可相对底板2移动的刀片41。该切割工具具有切割工作状态,当切割工具在切割工作状态时,刀片41的部分通过切割导向槽插入模具1中。在制备时,将土样装填到模具1中,然后通过模具固定机构3固定在底板2上,将切割机构4的刀片41沿着切割导向槽插入空腔中,实现对土样的切割,进而形成裂隙。

[0061]

切割导向槽包括横槽、纵槽和斜槽中的一种或多种。参照图3a至图3f、图4a至图4d所示,通过更换不同的模具1,其中不同模具1上的切割导向槽的走向、位置、宽度不同,可以在土样上形成不同形态组合的裂隙11。如图3a中所示,试样表面上形成有一组相互平行的横向裂隙。如图3b所示,试样表面上形成有一组相互平行的纵向裂隙。如图3c所示,试样表面上形成有横向裂隙和纵向裂隙,横向裂隙和纵向裂隙相互交叉。如图3d所示,试样表面上形成有相互交叉的横向裂隙和斜向裂隙。如图3e所示,试样表面上形成有斜向裂隙。如图3f所示,试样表面上形成有相交叉的纵向裂隙和斜向裂隙。如图4a至4d所示,试样上形成有不同深度沿径向延伸的裂隙。

[0062]

结合图2和图3所示,模具固定机构3包括定钳31及动钳32,定钳31和动钳32之间形成有用于容置模具1的钳口。定钳31设置于底板2上,动钳32通过调节组件可移动地设置于

底板2上,从而可以调节上述钳口的大小。其中,定钳31可转动地设置于底板2上,模具固定机构3还包括用于在定钳31转动至预期角度后将定钳31锁紧在底板2上的锁紧件313,调节组件包括可移动地设置于底板2上的调节杆33,调节杆33的一端部可转动地连接于动钳32。具体而言,定钳31通过第一枢轴311可转动地连接于底板2,第一枢轴311的轴心线沿上下方向延伸,定钳31上开设有滑槽312,滑槽312偏离第一枢轴311并沿一段弧线延伸,该弧线的圆形位于第一枢轴311的轴心线上,锁紧件313插设于滑槽312中。锁紧件313具体可采用螺钉。底板2上固定设置有调节杆安装座22,调节杆33为水平延伸的丝杆,调节杆33可绕自身轴心线转动地穿设于调节杆安装座22中并和调节杆安装座22通过螺纹配合。调节杆33的一端部通过沿上下方向延伸的第二枢轴321可转动地连接于动钳32,第二枢轴321的轴心线和第一枢轴311的轴心线相互平行。当模具1上的切割导向槽中有斜槽时,可以将定钳31口旋转至预期的角度,动钳32可绕第二枢轴321也转动相应角度,将模具1夹持在钳口中,此时刀片41与斜槽的走向一致,以切割出斜向裂隙。调节杆33的另一端部上设有旋钮,在调节上述钳口的大小时,旋转旋钮,使调节杆33转动,在螺纹作用下,调节杆33相对底板2移动,带动动钳32移动,从而实现调节钳口大小的目的。

[0063]

该切割工具还包括支架5及拉杆6。其中,拉杆6可水平移动地设置于底板2上。支架5的下端部可转动地连接于拉杆6的一端部上,切割机构4设置于支架5上。切割工具还包括用于在拉杆6移动至预期位置后将拉杆6锁紧在底板2上的锁紧件64。具体而言,底板2上固定设置有拉杆固定座23,拉杆6可水平移动地穿设于所述拉杆固定座23上。锁紧件64可以为螺钉,螺钉连接于拉杆固定座23和拉杆6上。拉杆6的一个端部和支架5的下端部通过第三枢轴61可转动地连接,第三枢轴61的轴心线沿水平方向延伸并和拉杆6的移动方向垂直。支架5的上端部上形成有供使用者操作的手柄50。

[0064]

通过切割工具的深度控制机构控制刀片插入模具中的深度,进而控制裂隙的深度。该深度控制机构具体包括设置于支架5或切割机构4上的深度控制杆7,深度控制杆7的下端部上设置有能够和底板2抵接的定位端71。当向下压手柄50使得刀片41插入土样中至期望深度(即最大切割深度)时,深度控制杆7的定位端71抵在底板2上,手柄50不可继续下压,刀片41无法继续插入,从而保证切割形成的裂隙深度符合预期。

[0065]

进一步地,深度控制杆7可上下移动地设置于支架5上,从而可以调节最大切割深度以获得不同预期深度的裂隙。具体而言,深度控制杆7为沿上下方向延伸的螺杆,支架5上固定设置有螺母51,螺杆穿设于螺母51中其二者螺纹连接。通过转动螺杆,可以调节定位端71的高度。螺杆设置有与切割深度对应的刻度值,以便于控制切割的深度。

[0066]

底板2的位于刀片41下方的部位上开设有横向的凹槽21。上述的切割机构4包括角磨机42,通过角磨机42承载并驱动刀片41,且刀片41可拆卸地连接于角磨机42上,从而可更换。

[0067]

本实施例的制备方法能够用于对土样进行切割形成特定裂隙的裂隙土抗压强度试验样品,可在土样上形成特定形态(走向、宽度、深度等)的裂隙,其中土样裂隙网络的可控性与可重复性通过模具1表面不同形状的切割导向槽实现,具体方法如下。

[0068]

1)不同的模具1表面刻有不同走向(横、纵、斜)及其组合而成的切割导向槽。在土样表面切割裂隙的过程中,首先将土样装入特定的模具1中,然后使用刀片41沿着模具1表面的切割导向槽在土样表面切割出所需的裂隙网络。一方面,模具1表面的切割导向槽可以

避免在直接切割过程中造成的切割不直、走向不可控的问题;另一方面,直接切割土样可能会对试样表面造成较大的扰动,甚至破坏土体结构,使用模具1切割可有效避免上述不利情况的发生。如图3a至3f示出了几种具体的抗压试样表面的裂隙形态,图4a至图4d示出了几种具体的直剪试样的裂隙形态。

[0069]

2)在能够切割出特定走向裂隙的基础上,还要实现对裂隙宽度与深度的可控性。裂隙的宽度主要通过切割机构4中刀片41的厚度与模具1表面的切割导向槽的宽度来控制,而裂隙的深度则是通过控制切割机构4下移的高度来控制。

[0070]

3)在切割过程中,如果切割不是沿着直径方向下切,在切割过程中必须控制刀片与土样的直径在竖直方向上在一条直线上,底板2的位于刀片的正下方开设一道凹槽,待到切割纵向裂隙时,把土样放在凹槽上,这样刻出的裂隙便会指向圆心。

[0071]

该制备方法具有如下优点:可以在土样表面切割出可控的裂隙(走向、宽度与深度),实现裂隙形态的可重复性;在更换不同的模具1后,便可在样品表面切割出任意形态的裂隙组合(不同走向、宽度与深度);通过研究不同裂隙形态下土样的抗压强度,便可建立裂隙参数(表面裂隙比、总的裂隙长度、平均裂隙宽度、分形维数等)与裂隙土强度之间的关系,以便更好地理解自然条件下龟裂对土体强度的折减。

[0072]

上述实施例只为说明本发明的技术构思及特点,是一种优选的实施例,其目的在于熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限定本发明的保护范围。凡根据本发明的精神实质所作的等效变换或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1