基于粒子群算法的高速轴承转子系统模态动平衡方法与流程

1.本发明涉及轴承转子系统在线动平衡技术领域,具体涉及一种基于粒子群算法的高速轴承转子系统模态动平衡方法。

背景技术:

2.高档数控机床的关键部件电主轴单元以及高端航空发动机等作为高端装备制造业的重要装备,其运行都依赖于旋转机械的高速高精密稳定运转,而轴承转子系统是直接影响上述高端旋转机械运行的最核心组件。高速运行的轴承转子系统由于运行故障造成质量偏心等因素会同时存在不平衡力以及不平衡力偶,从而会产生振动位移。当转子在其速度接近临界转速时转轴会产生挠度变形,甚至会共振引起机械破坏。由于转子横向振动的固有频率是多阶的,其相应的临界转速也是多阶的,会存在多阶振型不平衡量。因此,研究针对存在多阶不平衡的高速轴承转子系统的动平衡方法具有重要的理论和应用价值。

3.近些年国内外学者也对高速转子多阶振型下的模态动平衡调控方法方面开展了诸多研究。李晓丰等在模态平衡理论的基础上,推导出一种高速柔性转子无试重模态动平衡方法,解决了影响系数法和模态平衡法需添加试重的问题,能有效、准确、快速地获取柔性转子的不平衡量大小及方位。宾光富等提出一种基于模态振型分析的大型柔性转子高速动平衡方法,采取逐阶次平衡的方法,有效的平衡了大型柔性转子,减少了起机次数。然而,目前对于如何进一步提高高速电主轴系统的动平衡振动抑制水平是需要解决的重要问题。

技术实现要素:

4.针对现有技术的不足,本发明提出一种基于粒子群算法的高速轴承转子系统模态动平衡方法,包括以下步骤:

5.步骤1:根据轴的结构构建轴的三维模型,并在轴的两端添加轴承支撑,得到轴承转子系统的三维模型;

6.步骤2:对轴承转子系统的三维模型进行模态分析,将轴上变形量最大的n个截面作为平衡校正面;

7.步骤3:根据模态平衡法的平衡条件建立系统的固有不平衡量与平衡校正面上需要添加的校正质量之间的函数关系;

8.步骤4:将需要添加的校正质量作为一个粒子,所有的校正质量作为一个粒子群,采用粒子群算法求解每个校正质量的最优值。

9.所述步骤3包括:

10.步骤3.1:利用公式(1)建立轴承转子系统的振动微分方程,

[0011][0012]

式中,m表示轴承转子系统的质量矩阵,c表示轴承转子系统的阻尼矩阵,k表示轴承转子系统的刚度矩阵,x(z)表示轴承转子系统的振动量,f(z)表示轴承转子系统受到的不平衡力;

[0013]

步骤3.2:当f(z)=0时,且不考虑轴承转子阻尼的情况下,将公式(1)化简为:

[0014][0015]

步骤3.3:将f(z)表示为f(z)=q(z)e

sz

并带入公式(1),其中s为实数,则x(z)的通解表示为x(z)=z

k

q(z)e

sz

,k=0,1,2,将x(z)=z

k

q(z)e

sz

带入公式(2)化简为:

[0016][0017]

步骤3.4:求解特征方程|ms2+k|=0所有的特征值λ

i

以及特征函数ξ

i

(z);

[0018]

步骤3.5:根据前n阶主振型对应的特征函数ξ

i

(z)建立轴承转子系统的固有不平衡量与校正质量之间的函数关系:

[0019][0020]

式中,ξ

i

(z)表示第i阶主振型对应的特征函数,q

i

表示第i个平衡校正面上需要添加的校正质量,f

i

(z)表示f(z)在第i个平衡校正面上的分量;

[0021]

将公式(4)表示为矩阵形式为:

[0022][0023]

所述步骤4包括:

[0024]

步骤4.1:设计粒子群算法中的适应度函数为f(z):

[0025][0026]

式中,q

lim

表示校正平面所允许添加的校正质量的最大值;

[0027]

步骤4.2:设置最大迭代次数j并设置f(z)的阈值ψ,进行迭代计算,当达到最大迭代次数或第j次计算得到的f

j

(z)≤ψ时停止迭代计算,f(z)取最小值时对应的输出值作为每个校正质量的最优值,j=1,2,

…

,j。

[0028]

本发明的有益效果是:

[0029]

本发明提出了一种基于粒子群算法的高速轴承转子系统模态动平衡方法,首先通过模态分析得到平衡校正面的截面位置,通过模态平衡法建立校正质量与系统固有不平衡量之间的数学模型,最后通过粒子群算法求解出每个平衡校正面上的最优质量值,基于粒子群算法的高速轴承转子系统模态动平衡方法可以有效提高转子的平衡精度,利用粒子群优化可以使转子的振动幅值进一步的下降,提高了转子系统的平衡精度,使转子系统的运

行更加平稳。

附图说明

[0030]

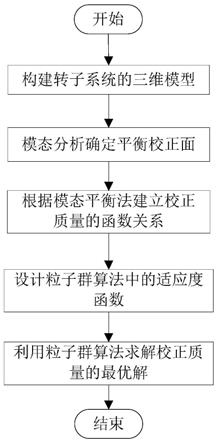

图1为本发明中基于粒子群算法的高速轴承转子系统模态动平衡方法流程图;

[0031]

图2为本发明中转子系统的一阶模态振型;

[0032]

图3为本发明中转子系统的二阶模态振型;

[0033]

图4为本发明中转子系统的优化前后的振幅曲线图,其中图(a)为转子系统平衡前的振幅曲线图,图(b)为未采用粒子群算法优化的模态平衡后的振幅曲线图,图(c)为采用粒子群算法优化后的振幅曲线图;

[0034]

图5为本发明中转子系统的坎贝尔图;

[0035]

图6为本发明中粒子群算法的流程图。

具体实施方式

[0036]

本发明提出一种基于粒子群优化的高速轴承转子系统模态动平衡方法。建立轴承转子系统的三维模型,进行模态分析得到转子系统的前n阶模态振型和坎贝尔图,将轴上变形量最大的n个截面作为平衡校正面,测试并记录不平衡量。利用模态平衡法建立每个平衡校正面需要添加的校正质量的数学模型,建立以最低残余振动量为目标的优化模型,基于粒子群算法优化计算质量平衡补偿校正量,并进行优化平衡,得出轴承转子系统在不平衡量下的校正质量,完成动平衡质量补偿。下面结合附图和具体实施实例对发明做进一步说明。

[0037]

如图1所示,一种基于粒子群算法的高速轴承转子系统模态动平衡方法,以实现对高速轴承转子系统多阶不平衡振动有效抑制,包括如下步骤:

[0038]

步骤1:根据轴的结构构建轴的三维模型,并在轴的两端添加轴承支撑,得到轴承转子系统的三维模型;本实施例采用solidworks软件构建三维模型,在建模时设置的轴长为0.4m,直径为0.05m,弹性模量为2.1*10

11

,轴一端的轴承为7012滚子轴承,另一端的轴承为7009滚子轴承。

[0039]

步骤2:采用ansys软件对轴承转子系统的三维模型进行模态分析,将轴上变形量最大的n个截面作为平衡校正面;轴承转子系统的一阶模态振型图如图2表示,二阶模态振型图如图3所示。

[0040]

进行模态分析同时可以得到转子系统的坎贝尔图,如图5所示,在坎贝尔图中可以的到转子的临界转速,图5中的交点a为一阶临界转速,交点b为二阶临界转速。转子的前二阶临界转速如表1所示,转子会在临界转速处发生强烈的振动,故进行实验时要尽量避开临界转速,选择了接近临界转速的6000r/min以及14000r/min作为平衡转速。故选择2000r/min、4000r/min、6000r/min、8000r/min、10000r/min、12000r/min、14000r/min、16000r/min、18000r/min、20000r/min共十种不同的转速下,对转子的不平衡进行研究。

[0041]

表1转子的前二阶临界转速

[0042]

[0043]

从图2~3中可以看出在轴接近轴两端轴承的截面上变形量最大,故本实施例将两个端面作为不平衡量的平衡校正面。采用在转子的前端加不平衡量的方法来模拟系统的固有不平衡量,分别添加上5g

·

mm、10g

·

mm和15g

·

mm三种不平衡量,相位分别是0

°

,90

°

和180

°

,后端不添加不平衡量,后端不平衡量为零。

[0044]

步骤3:根据模态平衡法的平衡条件建立系统的固有不平衡量与平衡校正面上需要添加的校正质量之间的函数关系,包括:

[0045]

步骤3.1:利用公式(1)建立轴承转子系统的振动微分方程,

[0046][0047]

式中,m表示轴承转子系统的质量矩阵,c表示轴承转子系统的阻尼矩阵,k表示轴承转子系统的刚度矩阵,x(z)表示轴承转子系统的振动量,f(z)表示轴承转子系统受到的不平衡力;

[0048]

步骤3.2:当f(z)=0时,且不考虑轴承转子阻尼的情况下,将公式(1)化简为:

[0049][0050]

步骤3.3:将f(z)表示为f(z)=q(z)e

sz

并带入公式(1),其中s为实数,则x(z)的通解表示为x(z)=z

k

q(z)e

sz

,k=0,1,2,将x(z)=z

k

q(z)e

sz

带入公式(2)化简为:

[0051][0052]

步骤3.4:求解特征方程|ms2+k|=0所有的特征值λ

i

以及特征函数ξ

i

(z);特征值λ

i

对应转子自由转动时的固有频率,特征函数ξ

i

(z)表示各阶的主振型,计算得到前二阶主振型为

[0053]

n阶振型相互正交,有:

[0054][0055]

式中,n

f

表示第f阶振型的模态质量,m为轴的质量,将转子系统的不平衡量f(z)代入时:

[0056][0057]

式中,其中式中,其中表示第f阶振型成分,a

f

表示该成分在平面的方位角,ω为转子的转速。设φ(z)表示振动变形,则:

[0058][0059]

转子系统的振动曲线可以看成是各阶主振型按照a

f

的比例叠加生成的,即:

[0060]

[0061]

令a

f

(ω)为转子运行时的动态方法系数,可以看出,当转子的转速ω接近于转子的某阶固频率λ

f

时,a

f

(ω)趋于无穷大,此时其他阶振型可以忽略。频率超过转子转速的高阶振型的影响很小,可以忽略,在平衡时只需要考虑前n阶振型。

[0062]

当转子达到平衡时,则轴承的支撑反力为零,可得:

[0063][0064]

式中:q

i

为转子的校正质量,f

a

、f

b

为轴承的支撑反力,为转子的振动,l为轴的长度。

[0065]

步骤3.5:根据前n阶主振型对应的特征函数ξ

i

(z)建立轴承转子系统的固有不平衡量与校正质量之间的函数关系:

[0066][0067]

式中,ξ

i

(z)表示第i阶主振型对应的特征函数,q

i

表示第i个平衡校正面上需要添加的校正质量,f

i

(z)表示f(z)在第i个平衡校正面上的分量;

[0068]

将公式(4)表示为矩阵形式为:

[0069][0070]

步骤4:将需要添加的校正质量作为一个粒子,所有的校正质量作为一个粒子群,采用粒子群算法求解每个校正质量的最优值,包括:

[0071]

步骤4.1:设计粒子群算法中的适应度函数为f(z):

[0072][0073]

式中,q

lim

表示校正平面所允许添加的校正质量的最大值;

[0074]

步骤4.2:设置最大迭代次数j并设置f(z)的阈值ψ,进行迭代计算,当达到最大迭

代次数或第j次计算得到的f

j

(z)≤ψ时停止迭代计算,f(z)取最小值时对应的输出值作为每个校正质量的最优值,j=1,2,

…

,j。

[0075]

利用粒子群算法求解最优值的过程如图6所示,其运算过程如下:

[0076]

(1)随机生成n组配重质量作为初始解,即为粒子群算法的初始种群;

[0077]

(2)随机生成2个随机数作为配重块质量的飞行速度以及距离;

[0078]

(3)计算每一组配重质量所对应的适应度函数;

[0079]

(4)比较计算出的适应度函数值,记录配重块自身的最优质量和全局最优质量。

[0080]

(5)判断是否达到得到所允许范围内的全局最优配重质量,若是则输出结果,若不是则继续进行下一步;

[0081]

(6)根据设置的初始飞行速度以及距离更新配重块质量,并改变配重质量的下一次的飞行速度以及距离;返回步骤(3),进行下一轮迭代,直到得到最优配重质量。

[0082]

通过粒子群算法计算出来的主轴在5g

·

mm、10g

·

mm、15g

·

mm不平衡量的优化校正量的大小,如表1~3所示,

[0083]

表1 5g

·

mm不平衡质量的试验数据

[0084][0085]

表2 10g

·

mm不平衡质量的试验数据

[0086][0087]

表3 15g

·

mm不平衡质量的试验数据

[0088][0089]

在上面的三个表格中,可以看到在不平衡量5g

·

mm、10g

·

mm和15g

·

mm下,转子系统平衡时需要的配重质量。可以得到如图4所示的转子系统的振幅。从图4中可以看出,转子系统在6000r/min以及14000r/min时的振幅波动较大。利用模态平衡法平衡转子系统后的振幅如图4中图(b)所示。平衡效率最大出现在转速为2000r/min,不平衡量为5g

·

mm时,最大的平衡率为71.31%,平均的平衡率为66.0%。经过优化平衡后转子的振幅如图4中图(c)所示,平衡效率最大出现在转速为6000r/min,不平衡量为10g

·

mm时,优化后转子的振幅最大的平衡率为75.91%,平均的平衡率为73.13%,相较于模态平衡后振幅的最大下降为34.75%,平均下降20.86%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1