一种克劳斯催化剂活性快速评价方法及系统与流程

1.本发明涉及一种克劳斯催化剂活性快速评价方法及系统,属于催化剂评价技术领域。

背景技术:

2.炼油厂与天然气净化厂在处理含硫原油和天然气过程中,经脱硫后产生的酸气含有毒有害的硫化氢。绝大部分情况下,酸气中的硫化氢都通过克劳斯硫磺回收技术予以处理。克劳斯硫磺回收工艺中所使用的催化剂称为克劳斯催化剂(克劳斯硫磺回收催化剂)。催化剂主要对以下两个化学反应进行催化:

3.2h2s+so2=3s+2h2o

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1);

4.cs2+2h2o=co2+2h2s

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2);

5.表征催化剂活性的两项指标是硫转化率与有机硫水解率。其中,硫转化率反映催化剂对化学反应(1)的催化效果,有机硫水解率反映催化剂对化学反应(2)的催化效果。

6.克劳斯催化剂的活性评价通常由催化剂开发单位采用自定标准方法在自建的实验室装置上进行。现有评价方法简述如下:

7.将氮气、硫化氢、二氧化硫等气体按照一定流量进行混合,得到混合气体。将液体状二硫化碳用泵注入混合气体中,并加热气化后进入装有催化剂的固定床反应器中。固定床反应器一般为绝热式。反应后的尾气经120-130℃热分离出产物硫磺后,剩余气体经碱洗排放。定时对反应前后过程气进行采样,采集样品用气相色谱仪分析其中硫化氢、二氧化硫、二硫化碳3种组分浓度,根据浓度数据计算催化剂硫转化率与有机硫水解率。

8.以上现有评价方法存在4个问题。一是反应器入口气体采用转子流量计或者气体质量流量计控制气体流量,导致气体浓度数据波动较大,其误差一般大于5%;二是固定床反应器为绝热式,催化剂表层与底层温差一般大于10℃,不能真实反映催化剂实际操作温度;三是采用气相色谱仪分析气体中硫化氢、二氧化硫和二硫化碳浓度,其中二硫化碳浓度低于0.1%,分析误差大于8%,单次分析时间超过40分钟,两次分析间隔时间超过30分钟,按照每个催化剂进行4次取样分析计,总分析时间超过4小时;四是反应后尾气只经一级热分离,分离后气体中残余硫磺蒸气和水蒸气会在后续排放管线上凝固或冷凝,造成管线堵塞,导致催化剂活性评价实验工作无法继续。

9.因此,提供一种新型的克劳斯催化剂活性快速评价方法及系统已经成为本领域亟需解决的技术问题。

技术实现要素:

10.为了解决上述的缺点和不足,本发明的一个目的在于提供一种克劳斯催化剂活性快速评价方法。

11.本发明的另一个目的还在于提供一种克劳斯催化剂活性快速评价系统。

12.本发明所提供的方法及系统可对活性氧化铝和二氧化钛克劳斯催化剂硫转化率

与有机硫水解率两项活性指标进行快速精准测定,克劳斯催化剂单次评价时间低于8分钟,评价间隔时间低于5分钟,可将总评价时间缩短到2小时以内。

13.为了实现以上目的,一方面,本发明提供了一种克劳斯催化剂活性快速评价方法,其中,所述克劳斯催化剂活性快速评价方法包括:

14.(1)将氮气、硫化氢、二氧化硫及二硫化碳四种气体混合,得到原料气;

15.(2)从所述原料气中取样,分析原料气中硫化氢的浓度、二氧化硫的浓度和二硫化碳的浓度;

16.(3)取样后的原料气与克劳斯催化剂接触进行反应,反应过程中控制克劳斯催化剂的表层温度与底层温度之差低于2℃;

17.(4)对反应后所得尾气进行热分离,分离得到液硫以及热分离后的尾气;

18.(5)对所述热分离后的尾气进行深冷分离,分离得到固硫、水及深冷分离后的尾气;

19.(6)从所述深冷分离后的尾气中取样,并分析尾气中硫化氢的浓度、二氧化硫的浓度和二硫化碳的浓度;

20.(7)根据步骤(2)以及步骤(6)中分别得到的硫化氢的浓度、二氧化硫的浓度和二硫化碳的浓度数据计算得到克劳斯催化剂的硫转化率和有机硫水解率,并根据所述硫转化率和有机硫水解率进行克劳斯催化剂活性评价。

21.本发明对所用质谱仪的质谱分析条件不做具体要求,本领域技术人员可以根据现场实际作业需要合理调整并选择合适的质谱分析条件,只要保证可以实现分析原料气及尾气中的硫化氢的浓度、二氧化硫的浓度和二硫化碳的浓度的目的即可。

22.作为本发明以上所述方法的一具体实施方式,其中,以所述原料气的总体积为100%计,所述原料气包含2-5%的硫化氢、1-2.5%的二氧化硫、0.05-0.1%的二硫化碳以及余量氮气。

23.作为本发明以上所述方法的一具体实施方式,其中,所述硫化氢与二氧化硫的体积浓度之比为2:1。

24.作为本发明以上所述方法的一具体实施方式,其中,四种气体混合时的压力(表压)控制为0.5-1.0mpa,在此压力数值范围内,氮气、硫化氢、二氧化硫及二硫化碳四种气体均为气态。

25.作为本发明以上所述方法的一具体实施方式,其中,步骤(2)中,所述反应在固定床反应器中进行,并且采用硅油油浴夹套对所述固定床反应器进行加热,以使反应过程中克劳斯催化剂的表层温度与底层温度之差低于2℃。

26.作为本发明以上所述方法的一具体实施方式,其中,所述加热的温度为320-330℃。

27.作为本发明以上所述方法的一具体实施方式,其中,反应过程中克劳斯催化剂的表层温度为320-325℃,底层温度为322-327℃。

28.作为本发明以上所述方法的一具体实施方式,其中,步骤(3)中,所述热分离的温度为125-130℃。

29.作为本发明以上所述方法的一具体实施方式,其中,步骤(4)中,所述深冷分离的温度为0-5℃。

30.作为本发明以上所述方法的一具体实施方式,其中,在步骤(2)和步骤(6)中,所述分析采用质谱分析的方式进行,并且步骤(2)中原料气取样与质谱分析时间为5-6分钟,步骤(6)中尾气取样与质谱分析时间为7-8分钟,步骤(2)及步骤(6)中两次取样与质谱分析时间间隔为4-5分钟。

31.作为本发明以上所述方法的一具体实施方式,其中,所述方法还包括:将取样后的深冷分离后的尾气经碱洗后排放。

32.作为本发明以上所述方法的一具体实施方式,其中,步骤(7)中,根据步骤(2)以及步骤(6)中分别得到的硫化氢的浓度、二氧化硫的浓度和二硫化碳的浓度数据按照如下公式1)-公式2)分别计算得到克劳斯催化剂的硫转化率和有机硫水解率;

33.s1=[1-(i

1出

+i

2出

)

÷

(i

1入

+i

2入

)]

×

100%公式1);

[0034]

s2=(1-i

3出

÷i3入

)

×

100%公式2);

[0035]

公式1)中,s1为硫转化率;

[0036]i1入

为原料气中硫化氢气体浓度强度;

[0037]i2入

为原料气中二氧化硫气体浓度强度;

[0038]i1出

为深冷分离后的尾气中硫化氢气体浓度强度;

[0039]i2出

为深冷分离后的尾气中二氧化硫气体浓度强度;

[0040]

公式2)中,s2为有机硫水解率

[0041]i3入

为原料气中二硫化碳气体浓度强度;

[0042]i3出

为深冷分离后的尾气中二硫化碳气体浓度强度。

[0043]

本发明中,以质谱仪分析后所得谱图中分子质量34对应的信号为硫化氢气体浓度强度i1,以分子质量64对应的信号为二氧化硫气体浓度强度i2,以分子质量76对应的信号为二硫化碳气体浓度强度i3。

[0044]

本发明中,各种气体浓度强度的单位为cps(计数/秒)。

[0045]

作为本发明以上所述方法的一具体实施方式,其中,所述克劳斯催化剂包括活性氧化铝克劳斯催化剂和二氧化钛克劳斯催化剂。

[0046]

另,本发明对所述克劳斯催化剂的用量不做具体要求,本领域技术人员可以根据现场实际情况合理调整所述克劳斯催化剂的用量,只要保证可以实现本发明的目的即可。

[0047]

另一方面,本发明还提供了一种克劳斯催化剂活性快速评价系统,其中,所述克劳斯催化剂活性快速评价系统包括:

[0048]

原料气配制器、原料气取样器、固定床反应器、热分离器、深冷分离器、尾气取样器及质谱仪;

[0049]

所述原料气配制器的出口通过管路经由原料气取样器与所述固定床反应器的入口相连,所述固定床反应器的出口通过管路与所述热分离器的入口相连,所述热分离器的气体出口通过管路与所述深冷分离器的入口相连,所述深冷分离器的气体出口通过管路经由尾气取样器与尾气排放管路相连;

[0050]

所述质谱仪用于分别对原料气取样器、尾气取样器所取气体样品进行质谱分析。

[0051]

作为本发明以上所述系统的一具体实施方式,其中,所述系统还包括硅油油浴夹套,用于对所述固定床反应器进行加热。

[0052]

本发明所提供的克劳斯催化剂活性快速评价方法及系统可以取得以下技术效果:

[0053]

1)克劳斯硫磺回收反应后尾气经热分离与深冷分离两级分离后排放,避免了尾气中硫磺凝固与水蒸气冷凝造成的管线堵塞;

[0054]

2)克劳斯催化剂单次评价时间低于8分钟,评价间隔时间低于5分钟,可将总评价时间缩短到2小时以内;

[0055]

3)采用质谱仪分析原料气及尾气中硫化氢的浓度、二氧化硫的浓度和二硫化碳的浓度,硫化氢浓度分析误差小于3.5%,二氧化硫浓度分析误差小于3.5%,二硫化碳浓度分析误差小于5%。

[0056]

4)克劳斯硫磺回收反应过程中固定床反应器内所装填的克劳斯催化剂的表层温度与底层温度之差低于2℃。

[0057]

综上,本发明所提供的方法及系统可对活性氧化铝和二氧化钛克劳斯催化剂硫转化率与有机硫水解率两项活性指标进行快速精准测定,克劳斯催化剂单次评价时间低于8分钟,评价间隔时间低于5分钟,可将总评价时间缩短到2小时以内。

附图说明

[0058]

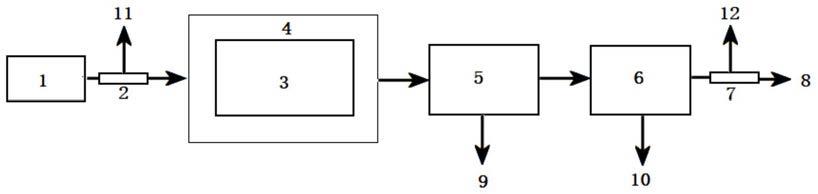

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0059]

图1为本发明实施例1所提供的克劳斯催化剂活性快速评价系统的结构示意图。

[0060]

主要附图标号说明:

[0061]

1、原料气配制器;

[0062]

2、原料气取样器;

[0063]

3、固定床反应器;

[0064]

4、硅油油浴夹套;

[0065]

5、热分离器;

[0066]

6、深冷分离器;

[0067]

7、尾气取样器;

[0068]

8、排放尾气;

[0069]

9、液硫;

[0070]

10、水;

[0071]

11、原料气取样器取出的原料气;

[0072]

12、尾气取样器取出的尾气。

具体实施方式

[0073]

为了对本发明的技术特征、目的和有益效果有更加清楚的理解,现结合以下具体实施例对本发明的技术方案进行以下详细说明,但不能理解为对本发明的可实施范围的限定。

[0074]

实施例1

[0075]

本实施例提供了一种克劳斯催化剂活性快速评价系统,其中,所述克劳斯催化剂

活性快速评价系统的结构示意图如图1所示,从图1中可以看出,其包括:

[0076]

原料气配制器1、原料气取样器2、固定床反应器3、热分离器5、深冷分离器6、尾气取样器7、硅油油浴夹套4及质谱仪;

[0077]

所述原料气配制器1的出口通过管路经由原料气取样器2与所述固定床反应器3的入口相连,所述固定床反应器3的出口通过管路与所述热分离器4的入口相连,所述热分离器4的气体出口通过管路与所述深冷分离器5的入口相连,所述深冷分离器5的气体出口通过管路经由尾气取样器7与尾气排放管路相连;

[0078]

所述质谱仪用于分别对原料气取样器2、尾气取样器7所取气体样品进行质谱分析;

[0079]

所述硅油油浴夹套4用于对所述固定床反应器3进行加热。

[0080]

实施例2

[0081]

本实施例提供了一种克劳斯催化剂活性快速评价方法,其是利用实施例1所提供的克劳斯催化剂活性快速评价系统实现的,所述方法包括以下具体步骤:

[0082]

在原料气配制器中配入氮气、硫化氢、二氧化硫、二硫化碳4种气体。配制完成的原料气中,硫化氢体积浓度为4.47%,二氧化硫体积浓度为2.21%,二硫化碳体积浓度为0.064%,氮气浓度为余量。配制过程中控制原料气配制器内压力(表压)0.65mpa。

[0083]

在固定床反应器中装入15ml粒度为1.5-2.0mm的活性氧化铝克劳斯催化剂。采用硅油油浴夹套对所述固定床反应器进行加热,使其温度为323℃,硅油油浴夹套中的油循环量为125ml/min。

[0084]

原料气配制器中的气体经原料气取样器取样后按照250ml/min流量引入固定床反应器中进行催化反应。

[0085]

气体流量和固定床反应器温度稳定后,测量催化剂表层温度为321.5℃,催化剂底层温度为323.4℃,温差1.9℃。催化剂操作空速为1000h-1

。

[0086]

对催化反应后所得尾气于热分离器中进行热分离,分离得到液硫9以及热分离后的尾气。

[0087]

再对所述热分离后的尾气于深冷分离器中进行深冷分离,分离得到固硫、水10及深冷分离后的尾气;热分离及深冷分离过程中分别控制热分离器温度为128℃,深冷分离器温度为3℃。

[0088]

从深冷分离器出来的气体进入尾气取样器取样后作为排放尾气8碱洗后排放。

[0089]

采用质谱仪分别分析尾气取样器取出的尾气12及原料气取样器取出的原料气11中硫化氢的浓度、二氧化硫的浓度和二硫化碳的浓度;

[0090]

其中,原料气4次取样分析的i

1入

数据分别为6541137、6425478、6611547、6503886;i

2入

数据分别为4514311、4638909、4493665、4608194;i

3入

数据分别为31433、30958、32042、30955。

[0091]

尾气4次取样分析的i

1出

数据分别为2310445、2229781、2338861、2354521;i

2出

数据分别为1495478、1512221、1483654、1495452;i

3出

数据分别为22868、22417、23038、22614。从分析数据计算可知,硫化氢浓度i1分析误差小于3.5%,二氧化硫浓度i2分析误差小于3.5%,二硫化碳浓度i3分析误差小于5%。

[0092]

根据以上从质谱图中分析得到的数据按照公式1以及公式2)分别计算得到克劳斯

催化剂的硫转化率和有机硫水解率;

[0093]

s1=[1-(i

1出

+i

2出

)

÷

(i

1入

+i

2入

)]

×

100%

ꢀꢀꢀ

公式1);

[0094]

s2=(1-i

3出

÷i3入

)

×

100%

ꢀꢀꢀꢀ

公式2);

[0095]

公式1)中,s1为硫转化率;

[0096]i1入

为原料气中硫化氢气体浓度强度;

[0097]i2入

为原料气中二氧化硫气体浓度强度;

[0098]i1出

为深冷分离后的尾气中硫化氢气体浓度强度;

[0099]i2出

为深冷分离后的尾气中二氧化硫气体浓度强度;

[0100]

公式2)中,s2为有机硫水解率

[0101]i3入

为原料气中二硫化碳气体浓度强度;

[0102]i3出

为深冷分离后的尾气中二硫化碳气体浓度强度。

[0103]

本实施例中计算得到的4组催化剂硫转化率s1分别为65.57%、66.18%、65.58%和65.37%,平均值65.67%。有机硫水解率s2分别为27.25%、27.59%、28.10%和26.95%,平均值26.47%。

[0104]

本实施例活性氧化铝克劳斯催化剂活性评价过程中未出现硫磺与水堵塞情况,总评价时间仅为1小时55分。

[0105]

实施例3

[0106]

本实施例提供了一种克劳斯催化剂活性快速评价方法,其是利用实施例1所提供的克劳斯催化剂活性快速评价系统实现的,所述方法包括以下具体步骤:

[0107]

在原料气配制器中配入氮气、硫化氢、二氧化硫、二硫化碳4种气体。配制完成的原料气中,硫化氢体积浓度为3.35%,二氧化硫体积浓度为1.69%,二硫化碳体积浓度为0.095%,氮气浓度为余量。配制过程中控制原料气配制器内压力(表压)0.73mpa。

[0108]

在固定床反应器中装入20ml粒度为1.5-2.0mm的二氧化钛克劳斯催化剂。采用硅油油浴夹套对固定床反应器进行加热,使其温度为325℃,硅油油浴夹套中的油循环量140ml/min。

[0109]

原料气配制器中的气体经原料气取样器取样后按照330ml/min流量引入固定床反应器中进行催化反应。

[0110]

气体流量和固定床反应器温度稳定后,测量催化剂表层温度为322.7℃,催化剂底层温度为324.4℃,温差为1.7℃。催化剂操作空速为1000h-1

。

[0111]

对催化反应后所得尾气于热分离器中进行热分离,分离得到液硫9以及热分离后的尾气。

[0112]

再对所述热分离后的尾气于深冷分离器中进行深冷分离,分离得到固硫、水10及深冷分离后的尾气;热分离及深冷分离过程中分别控制热分离器温度为126℃,深冷分离器温度为2℃。

[0113]

从深冷分离器出来的气体进入尾气取样器取样后作为排放尾气8碱洗后排放。

[0114]

采用质谱仪分别分析尾气取样器取出的尾气12及原料气取样器取出的原料气11中硫化氢的浓度、二氧化硫的浓度和二硫化碳的浓度;

[0115]

其中,原料气4次取样分析的i

1入

数据分别为4935212、5028877、4913255、5064337;i

2入

数据分别为3337694、3385556、3414775、3404785;i

3入

数据分别为46552、45757、45332、

46047。

[0116]

尾气4次取样分析的i

1出

数据分别为1588654、1573631、1599382、1566475;i

2出

数据分别为1063843、1079932、1070389、1119454;i

3出

数据分别为4063、4181、4094、4111。从分析数据计算可知,硫化氢浓度i1分析误差小于3.5%,二氧化硫浓度i2分析误差小于3.5%,二硫化碳浓度i3分析误差小于5%。

[0117]

根据以上从质谱图中分析得到的数据按照公式1以及公式2)分别计算得到克劳斯催化剂的硫转化率和有机硫水解率;

[0118]

s1=[1-(i

1出

+i

2出

)

÷

(i

1入

+i

2入

)]

×

100%

ꢀꢀ

公式1);

[0119]

s2=(1-i

3出

÷i3入

)

×

100%

ꢀꢀꢀ

公式2);

[0120]

公式1)中,s1为硫转化率;

[0121]i1入

为原料气中硫化氢气体浓度强度;

[0122]i2入

为原料气中二氧化硫气体浓度强度;

[0123]i1出

为深冷分离后的尾气中硫化氢气体浓度强度;

[0124]i2出

为深冷分离后的尾气中二氧化硫气体浓度强度;

[0125]

公式2)中,s2为有机硫水解率

[0126]i3入

为原料气中二硫化碳气体浓度强度;

[0127]i3出

为深冷分离后的尾气中二硫化碳气体浓度强度。

[0128]

本实施例中计算得到的4组催化剂硫转化率s1分别为67.94%、68.46%、67.83%和68.32%,平均值为68.14%。有机硫水解率s2分别为91.27%、90.86%、90.97%和91.07%,平均值为91.04%。

[0129]

本实施例中二氧化钛克劳斯催化剂活性评价过程中未出现硫磺与水堵塞情况,总评价时间仅为1小时48分。

[0130]

综上,本发明实施例所提供的方法及系统可对活性氧化铝和二氧化钛克劳斯催化剂硫转化率与有机硫水解率两项活性指标进行快速精准测定。

[0131]

具体而言,克劳斯催化剂单次评价时间低于8分钟,评价间隔时间低于5分钟,可将总评价时间缩短到2小时以内,相比于采用本领域现有常规对克劳斯催化剂进行活性评价的方法的评价时间(总分析时间超过4小时),本发明所提供的该方法可以更加快速地实现克劳斯催化剂的活性评价,大大地节省了催化剂活性评价所需要的时间;

[0132]

并且在本发明所提供的方法中,克劳斯硫磺回收反应后尾气经热分离与深冷分离两级分离后排放,避免了尾气中硫磺凝固与水蒸气冷凝造成的管线堵塞;

[0133]

另外,在本发明所提供的方法中,克劳斯硫磺回收反应过程中固定床反应器内所装填的克劳斯催化剂的表层温度与底层温度之差低于2℃,可以真实反映催化剂实际操作温度;采用质谱仪分析原料气及尾气中硫化氢的浓度、二氧化硫的浓度和二硫化碳的浓度不但可以节省分析时间,还可以更加精确地获得原料气及尾气中硫化氢的浓度、二氧化硫的浓度和二硫化碳的浓度,进而可以实现更加精确地对克劳斯催化剂的活性进行评价。

[0134]

以上所述,仅为本发明的具体实施例,不能以其限定发明实施的范围,所以其等同组件的置换,或依本发明专利保护范围所作的等同变化与修饰,都应仍属于本专利涵盖的范畴。另外,本发明中的技术特征与技术特征之间、技术特征与技术发明之间、技术发明与技术发明之间均可以自由组合使用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1