航天器薄壁结构热强度试验装置及试验方法与流程

1.本发明涉及航天器薄壁结构热强度试验装置及试验方法,属于航天器结构热强度试验技术领域,所述的薄壁结构作为航天器舱体的一部分,薄壁结构为一圆板,圆板厚度不大于15mm,优选15mm。

背景技术:

2.薄壁结构在航天器伞降式回收系统上被广泛使用,安装在航天器舱体外表面,其功能是航天器发射时及再入星体之前保持与航天器的可靠连接,降落伞工作时,薄壁结构与航天器分离,为降落伞出伞让出通道。为了起到对降落伞的热防护功能,薄壁结构外表面通常喷涂有防热层。薄壁结构与航天器分离时,表面的防热层已完成防热工作,薄壁结构在以能够耐受的环境温度下实现与航天器的分离功能。

3.随着以火星、小行星探测为代表的深空探测任务的推进,航天器(含薄壁结构)所处的空间热环境复杂,尤其是当再入火星、小行星大气时,即使在有防热层防护的前提下,薄壁结构与航天器仍然需要在几百摄氏度的热环境下分离。因此,航天器薄壁结构研制阶段,必须通过地面试验手段,对热环境条件下的分离性能进行充分验证,简称热强度试验。

4.针对上述试验需求,目前普遍采用的是热试验箱加载法,即将安装有薄壁结构的试验装置整体放置进热试验箱内部,再将加载试验机的加载头伸入热试验箱内部并将其调至加载前的状态,通过热试验箱升温将薄壁结构加热至指定温度启动加载试验机完成对薄壁结构的热强度试验验证。这种方法能够模拟出薄壁结构在真实热环境条件下的强度,但存在以下不足:

5.随着航天器尺寸规模越来越大,薄壁结构的尺寸越来越大,甚至超出1m的直径,超出当前热试验箱的标准规格;另外该试验需要配有加载试验机加载头安装的接口,定制与该试验匹配的热试验箱,代价极大;

6.薄壁结构热强度试验单次运行费用较高,为了节约研制成本,必须压缩试验工况次数,不利于对产品进行全面验证;

7.热强度试验为高温试验(一般在几百摄氏度),且热强度试验实施时间较短,为了准确观察试验状态,试验人员仅能通过热试验箱观察窗进行监测,存在试验人员安全隐患。

8.为满足大尺寸薄壁结构热强度试验验证要求,优化试验资源,需解决薄壁结构热强度试验成本、试验安全性、试验验证可靠性等方面的问题。

技术实现要素:

9.本发明所要解决的技术问题是:克服现有技术的不足,提供一种航天器薄壁结构热强度试验装置及试验方法,用于对不同尺寸尤其是大尺寸航天器薄壁结构进行快速、多次热强度试验验证,解决当前薄壁结构热强度试验在试验成本、试验安全性、试验验证可靠性等方面的问题。

10.本发明的技术解决方案是:

11.航天器薄壁结构热强度试验装置,该装置由机械固定模块和温度控制系统组成,该机械固定模块用于薄壁结构的安装固定,该温度控制系统用于薄壁结构的温度控制。

12.所述机械固定模块设置于加载试验机工作台上,包括基座、安装支架、转接板。其位置连接关系为:基座与加载试验机的工作台通过螺栓连接,该基座的形状为圆盘形结构,上面加工有与加载试验机的工作台和安装支架的安装接口;安装支架为基座和薄壁结构的连接装置,其一端通过螺栓连接在基座上,一端加工有与薄壁结构的安装接口,用于实现与薄壁结构的连接,该安装支架的形状为l形结构;转接板设置于薄壁结构的中心位置,用于模拟薄壁结构实际的受载面积,该转接板的形状为圆盘形结构;该基座采用钢制(45#)或铝制(2a12)材料,需要结合薄壁结构的尺寸、安装支架的安装接口类型及数量开展适应性设计;该安装支架采用钢制(45#)或铝制(2a12)材料,需要结合薄壁结构的安装接口类型及数量开展适应性设计;该转接板采用钢制(45#)材料。

13.所述温度控制系统包括电加热器、保温袋、控制器,它们均为市购产品。其位置连接关系为:电加热器粘贴于薄壁结构的外表面(或者将电加热器粘贴在薄壁结构不易被损伤的表面),为方形或长方形薄片结构,内含加热丝,通过伸出的接线端子与控制器相连;该控制器包括工业控制计算机、温度检测系统及其附带的控制软件,控制器通过输入的温度控制指令和反馈信号计算,向电加热器发送温度加载控制指令,温度检测系统用于实时监测薄壁结构的当前温度;该保温袋为陶瓷纤维毯,对机械固定模块和薄壁结构进行包覆,防止薄壁结构与空气产生对流,对薄壁结构进行保温,陶瓷纤维毯的尺寸、接口要求需要与薄壁结构开展适应性设计。该电加热器为230型薄膜型电加热器,其使用数量需要同薄壁结构的实际尺寸进行确定。

14.其中,基座的数量为1套,安装支架的数量需要进行设计,转接板的数量为1套。

15.其中,电加热器的数量需要与薄壁结构进行匹配选取,保温袋的数量为1套,控制器的数量为1套。

16.本发明提供航天器薄壁结构热强度试验方法,该方法具体步骤如下:

17.步骤一:电加热器的粘贴:将指定数量的电加热器均匀粘接在薄壁结构的表面,确保电加热器粘接牢固并固化48小时。

18.步骤二:机械固定模块的安装:将基座固定在加载试验机的工作台上,再将部分安装支架安装在基座上,未安装的安装支架的数量根据薄壁结构的尺寸确定。

19.步骤三:薄壁结构的安装:将粘接有电加热器的薄壁结构安装在安装支架上,之后将步骤一未安装的部分安装支架固定在基座上,再完成安装支架与薄壁结构的连接,最终检查确认所有的安装环节。

20.步骤四:保温袋的初始包覆:采用保温袋将基座、安装支架和薄壁结构进行初始包覆,此时保温袋为不封口状态。

21.步骤五:温度控制系统初始化。由工业控制计算机发出初始化指令,初始化温度检测系统和控制器,并检查温度控制系统的状态。

22.步骤六:温度控制系统与薄壁结构的连接。将电加热器的接线端子与控制器相连,完成温度控制系统与薄壁结构的连接。

23.步骤七:保温袋的封口:将转接板放置在薄壁结构的中心,驱动加载试验机的加载头与转接板的中心完成对中接触,再通过铝基胶带完成保温袋的最终包覆。

24.步骤八:薄壁结构加热。启动控制器,向电加热器发送温度加载控制指令,加热器的加热丝升温对薄壁结构进行加载(升温速率由薄壁结构尺寸和目标温度值进行适应性设置),通过温度检测系统对薄壁结构的温度实时监测。当温度检测系统显示薄壁结构温度达到目标温度值的(0~+2.5%)时,保温10min,如果此时显示的薄壁结构温度在目标温度的(0~+2.5%)范围内,则薄壁结构加热结束;如果此时显示的薄壁结构温度在目标温度的(0~+2.5%)范围之外,则需继续给薄壁结构加热,直至薄壁结构温度能够稳定处于目标温度的(0~+2.5%)范围之内。

25.步骤八:薄壁结构加载。启动加载试验机,通过加载头的移动对薄壁结构缓慢进行加载,直至薄壁结构与机械固定模块完成分离,加载结束。加载速率根据薄壁结构设计分离指标确定,如果需要全程观察薄壁结构的分离过程,在加载之前保证人员安全的情况下可将保温袋打开。

26.步骤九:试验结束后待试验装置回到常温状态,将电加热器从薄壁结构上取下,检查并整理试验装置用于下次试验。

27.航天器薄壁结构热强度试验实施过程需要按照上述步骤进行。

28.有益效果

29.本发明一种航天器薄壁结构热强度试验装置及试验方法,与现有技术相比,其有益效果在于:

30.本发明可通过保温袋的形式快速实现对航天器薄壁结构的热强度试验,节约了采用热试验箱的使用或者定制费用;同时能够可重复用于对航天器薄壁结构的热强度试验,大大降低了试验成本;有利于增加航天器薄壁结构热强度试验的样本数,提高对航天器壁板结构热强度的可靠性评价;

31.具备较强的可设计性,能够对不同形状和不同尺寸的航天器薄壁结构的热强度试验,尤其适用于大尺寸航天器薄壁结构的热强度试验,通用性较强;

32.能够实现对航天器薄壁结构热强度试验的可视化,可实时监控航天器薄壁结构的热强度试验过程,人员安全性较高;

33.试验方法简单、可靠,通用性强。

附图说明

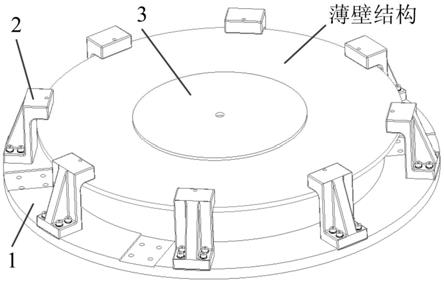

34.图1为机械固定模块结构示意图;

35.图2为基座和安装支架结构示意图;

36.图3为温度控制系统的结构示意图;

37.图4为机械固定模块和温度控制系统整体安装示意图;1-基座,2-安装支架,3-转接板用于模拟降落伞接触面积,4-电加热器,5-保温袋,6-控制器。

具体实施方式

38.以下结合附图,以一种圆柱平板类薄壁结构在200℃下的热强度试验对本发明具体实施方式进行阐述:

39.(1)本发明提供航天器薄壁结构热强度试验装置,该装置由机械固定模块和温度控制系统两部分组成。

40.机械固定模块的结构示意图如图1所示。机械固定模块由基座1、安装支架2和转接板3组成。基座1通过螺钉固定在加载试验机的工作台面上,基座1沿周向加工有8组与安装支架2连接的安装螺纹孔,每组螺纹孔数量为4个,在每组螺纹安装孔的周边加工有1mm深的限位槽,用于安装支架2的定位;安装支架2一端通过螺钉固定在基座上,另一端加工有圆柱通孔作为与薄壁结构的安装接口;转接板3在完成与基座1和安装支架2的安装后,开始热强度试验前放置在薄壁结构的中心位置,连接板3中心加工有定心孔,用于实现连接板3与薄壁结构的对中;基座1为直径750mm钢制环形平板结构,数量为1个;安装支架2为钢制l形结构,数量为8个,侧面加工有局部加强筋用于提高结构的整体抗弯强度;转接板3为直径300mm钢制圆盘形薄壁结构,为了模拟薄壁结构真实的承载面积,其数量为1个。

41.温度控制系统的结构示意图如图2所示。由电加热器4、保温袋5和控制器6组成。电加热器4均匀粘贴在薄壁结构上表面,电加热器4通过伸出的接线端子与控制器6连接,电加热器4与接线端子之间的导线长度为3m;保温袋5为930mm

×

800mm

×

180mm的陶瓷纤维毯子,对机械固定模块和薄壁结构进行整体包覆,封口处留出直径60mm的豁口,为加载试验机的加载头伸入接口;控制器6包括工业控制计算机、温度检测系统及其附带的控制软件,温度控制系统及其附带的控制软件安装在控制箱中,控制器6内部硬件之间主要为电缆连接;电加热器4为230型薄膜电加热器,为80mm

×

80mm

×

2mm的方形薄片结构,数量为21个;保温袋5数量为1个;控制器6数量为1套。

42.(2)如图4所示,本发明提供航天器薄壁结构热强度试验方法,该方法的具体步骤如下:

43.步骤一:电加热器4的粘贴:热强度试验前48小时,将21个电加热器4均匀粘接在薄壁结构的上表面,之后完成电加热器4固化,再进行热强度试验。

44.步骤二:机械固定模块的安装:将基座1固定在加载试验机的工作台上;再将5个安装支架2依次通过螺钉固定在基座上,完成机械固定模块的初始安装。

45.步骤三:薄壁结构的安装:将完成电加热器4固化的薄壁结构依次通过螺钉和螺母完成与5个安装支架2的安装,此时螺母处于未拧紧状态;再将剩余的3个安装支架2依次通过螺钉固定在基座上,并依次通过螺钉和螺母完成与薄壁结构的安装;最后依次将薄壁结构与8个安装支架2的螺钉和螺母拧紧,完成薄壁结构的安装。

46.步骤四:保温袋5的初始包覆:采用保温袋5将基座1、安装支架2和薄壁结构进行包覆,将保温袋5的封口朝上,此时保温袋5不封口。

47.步骤五:温度控制系统初始化:启动工业控制计算机并发出初始化指令,初始化温度检测系统、控制器6,检查并确认温度控制系统的状态。

48.步骤六:温度控制系统与薄壁结构连接:将电加热器4的接线端子依次与控制器6相连,完成温度控制系统与薄壁结构连接。

49.步骤七:保温袋5封口:将转接板3通过定心孔完成与薄壁结构的对中,放置在薄壁结构的中心;驱动加载试验机的加载头直至与转接板3对中并刚刚接触;最后采用铝基胶带将保温袋5进行封口,完成保温袋5对试验装置的包覆。

50.步骤七:薄壁结构加热:启动控制器6,向电加热器4发送温度加载控制指令,电加热器4中的加热丝升温对薄壁结构以(3-5)℃的升温速率进行缓慢加热,加热过程中通过温度检测系统对薄壁结构的温度进行实时监测;当温度达到(200~205)℃时,停止升温并保

温10min;保温结束后如果温度检测系统显示的薄壁结构温度在(200~205)℃范围内,则完成薄壁结构的加热;保温结束后如果温度检测系统显示的薄壁结构温度在(200~205)℃范围之外,则需按照本步骤继续给薄壁结构加热,直至薄壁结构温度能够稳定处于(200~205)℃范围内。

51.步骤八:薄壁结构加载:带上防高温手套,将铝基胶带取下完成保温袋(5)封口的解除,迅速启动加载试验机,驱动加载试验机的加载头以0.5kn/min的加载速率对薄壁结构进行加载,直至薄壁结构与安装支架(2)分离,并记录分离时加载力的峰值。加载结束。

52.步骤九:试验结束后待试验装置回到常温状态,将电加热器(4)从薄壁结构上取下,检查并整理试验装置用于下次试验。

53.航天器薄壁结构热强度试验装置及试验方法,通过采用保温袋的形式替代了热试验箱开展热强度试验,实现了对航天器薄壁结构热强度试验的低成本、可重复使用及可视化检测,极大降低了试验费用、有利于增加热强度试验工况次数和航天器薄壁结构热强度可靠性评价、提高了热强度试验的人员安全性;

54.基于保温袋的匹配设计,可以实现对不同形状、不同尺寸(尤其是大尺寸)航天器薄壁结构的热强度实验,拓宽了试验装置的适应性和通用性;本发明的航天器薄壁结构热强度试验方法,试验方法简单、可靠,通用性强。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1