一种联合站储油罐油水界面测量系统及方法与流程

[0001]

本发明涉及采油行业储油罐液面分析技术,具体涉及一种联合站储油罐油水界面测量系统及方法。

背景技术:

[0002]

联合站是采油过程中重要的一环,油井产出液经过联合站进行储存、沉降、外输,及时准确的掌握罐内油水分布情况,对于指导生产有着重要的意义。

[0003]

站内储油罐多年来一直靠人工上罐取样、观测液位、估计底水水位等工作方式。该方式需要员工频繁上下沉降罐,具有较大的劳动强度,同时从罐顶呼吸阀析出的h2s对员工的身体健康也造成威胁,严重时还可能危及到生命。在雨雪及大风等恶劣天气时禁止员工登罐操作,导致生产数据录取不及时,易造成系统波动。

[0004]

目前,已有的在线检测油水界面技术有压力差值式、浮子式、磁致伸缩式、超声波探测式、电容式等,但由于受罐内温度、水气、原油黏度等因素的影响,这些检测方式均受到一定的限制,都没有真正应用于生产。

技术实现要素:

[0005]

为了克服现有技术的不足,本发明的目的在于提供一种联合站储油罐油水界面测量系统及方法,该测量系统及方法可以实现联合站储油罐油水界面的在线测量和远程在线监控,并且适应储油罐内环境,不受相关因素影响,并满足储油罐管区内的防爆要求。为解决上述问题,本发明所采用的技术方案如下:

[0006]

第一个方面,本发明提供一种联合站储油罐油水界面测量系统,包括:

[0007]

导液管,所述导液管置于所述联合站储油罐内,用于装载与所述联合站储油罐内被测介质形成温度差异的液体;

[0008]

光纤,所述光纤设置在所述导液管外壁上,用于监测所述导液管外壁的温度场变化,并将温度场变化数据传送到光纤调制解调仪进行数据处理;

[0009]

后台控制及处理平台,用于接收所述光纤调制解调仪处理的数据并生成温度分布曲线、操控导液管内液体的温度以及自动输入输出,以及根据曲线的形状确定联合站储油罐内被测介质的油水界面。

[0010]

优选地,所述导液管为“u”型结构的导液管。

[0011]

进一步地,所述测量系统还包括储液池,所述储液池用于存储与所述联合站储油罐内的被测介质形成温度差异的液体。

[0012]

进一步地,所述储液池内设有加热及冷却装置和温度传感器,所述加热及冷却装置、所述温度传感器分别和所述后台控制及处理平台相连,分别用于实现储液池内液体的自动加热及冷却功能和所述储液池内的温度自动采集功能。

[0013]

进一步地,所述储液池和所述导液管循环相连,并且所述储液池出口和所述导液管进口之间的连接管道上设有液体泵,所述液体泵和所述后台控制及处理平台相连。

[0014]

第二个方面,本发明提供一种联合站储油罐油水界面测量方法,包括:

[0015]

将导液管置于联合站储油罐的被测介质中,并在导液管内充入与联合站储油罐内被测介质具有温度差异的液体;

[0016]

通过光纤监测导液管外壁的温度场变化并将数据传送至光纤调制解调仪;

[0017]

光纤调制解调仪将处理的数据进一步传送至后台控制及处理平台,生成温度分布曲线,根据曲线的形状确定联合站储油罐内被测介质的油水界面。

[0018]

优选地,所述温度差异至少在10℃。

[0019]

与现有技术相比,本发明的有益效果在于:

[0020]

本发明的系统及方法可以实现联合站储油罐内液体油水界面的在线测量和远程在线监控,并且该系统可以较好的适应储油罐内部环境,不受相关因素影响,可以准确快速地获得其油水界面分布结果,并且能够满足储油罐管区内的防爆要求。

附图说明

[0021]

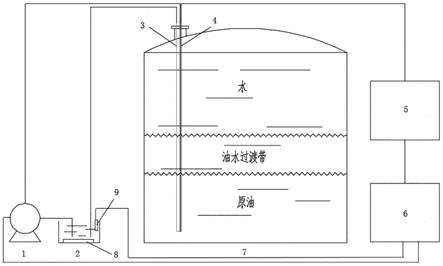

图1为本发明的联合站储油罐油水界面测量系统的结构示意图。

[0022]

图2为本发明的“u”型结构的导液管的结构示意图。

[0023]

图3为本发明的“u”型结构的导液管与光纤装配的结构示意图。

[0024]

图4为本发明实施例2中联合站储油罐内导液管外壁的温度分布曲线。

[0025]

图1-3中,1-控制泵,2-储液池,3-导液管,4-光纤,5-光纤调制解调仪,6-后台控制及处理平台,7-储油罐,8-加热及冷却装置,9-温度传感器,10-不锈钢管,11-u型连接器。

具体实施方式

[0026]

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语

‘

安装’、

‘

相通’、

‘

相连’、

‘

连接’应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,还可以是两个元件内部的连通,可以是无线连接,也可以是有线连接。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

[0027]

在本发明的描述中,需要说明的是,实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

[0028]

下面结合附图和具体的实施例对本发明做进一步详细说明,所述是对本发明的解释而不是限定。

[0029]

实施例1

[0030]

如图1和2所示,本实施例提供一种联合站储油罐油水界面测量系统,包括:储液池、“u”型结构的导液管、光纤、光纤调制解调仪和后台控制及处理平台。储液池用于存储与联合站储油罐内的被测介质形成温度差异的液体,在本实施例中,该液体为水,并通过输送管路将储液池和“u”型结构导液管相连,在该输送管路上装载有控制泵,该控制泵和后台控制及处理平台通讯连接,可实现控制泵的自动启闭。储液池在还加装有加热及冷却装置和温度传感器,加热及冷却装置和温度传感器分别和后台控制及处理平台通讯连接,温度传感器将采集的温度数据实时输送至后台控制及处理平台,操作人员直接通过后台控制及处

理平台即可控制储液池内液体的自动加热及冷却、以及温度自动采集功能,进而保证输入至联合站储油罐内的水达到温度要求,加热及冷却装置采用的是市售装置。

[0031]“u”型结构导液管置于联合站储油罐内,竖直、倾斜均可,该导液管用于装载与联合站储油罐内被测介质形成温度差异的液体,材质为不锈钢。“u”型结构导液管由不锈钢管和u型连接器焊接而成,形成内部相通的连接管路。“u”型结构导液管和储液池循环相连。

[0032]

测温光纤通过喉箍固定在u型导液管外壁上,如图3所示,用于监测导液管外壁的温度场变化情况,并将温度场变化数据传送到光纤调制解调仪进行数据处理。测试时启动液体泵将加热或冷却后的水泵入u型导液管的一根管内,液体可通过另一根管流回到储液池,检测温度场变化就可知泵入水的量是否符合检测要求,达到要求时可停止控制泵。由于水的导热性能好,油的导热性能差,“u”型结构导液管中的加热或冷却水可使导液管周围的油、水或油水混合物被加热或冷却,温度场发生变化;利用附着在导液管外壁的测温光纤监测导热管周围液体温度的变化情况,由光纤调制解调仪对光纤传送的数据进行处理进而在后台控制及处理平台上获得温度分布曲线,并根据曲线的形状确定罐内油水界面分布情况。

[0033]

后台控制及处理平台,具体为上位机,用于接收光纤调制解调仪处理的数据并生成温度分布曲线,以及操控控制泵的启闭,实现导液管内液体的自动输入输出,以及操控加热及冷却装置实现储液池中液体的加热或冷却,根据曲线的形状确定联合站储油罐内被测介质的油水界面。

[0034]

实施例2

[0035]

本实施例提供一种联合站储油罐油水界面测量方法,包括以下步骤:

[0036]

(1)系统搭建:采用体积为1立方米的储液池,在储液池内安装加热及冷却装置;通过dn32 pe管作为储液池和“u”型结构导液管之间的输送管路,并在该输送管路上安装控制泵;将上位机安装在值班间,值班间距离罐区为100m,将加热及冷却装置和控制泵与上位机相连。在本实施例中,储油罐高18m,罐内介质温度为85℃,储液池内水的温度为20℃。

[0037]

(2)将导液管置于联合站储油罐的被测介质中,并在导液管内泵入储液池中温度为20℃的水,通过光纤监测导液管外壁的温度场变化并将数据传送至光纤调制解调仪;光纤调制解调仪将处理的数据进一步传送至上位机,上位机上的数据曲线显示运行5分钟后光纤传送的温度数据基本平稳。停泵等待3分钟后,通过光纤检测出的该储油罐内油水界面位于5.87米,其中油水混合带宽度为1.77米,见图4所示。

[0038]

综上,本发明的系统及方法可以实现联合站储油罐内液体油水界面的在线测量和远程在线监控,并且该系统可以较好的适应储油罐内部环境,不受相关因素影响,可以准确快速地获得其油水界面分布结果,并且能够满足储油罐管区内的防爆要求。

[0039]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1