一种乳液型药剂体系滤网通过性能的评价方法与流程

1.本发明涉及油藏注水开发技术领域,更具体地说涉及一种乳液型药剂体系滤网通过性能的评价方法。

背景技术:

2.油藏经过长期注水开发,储层孔喉非均质性严重,存在注水低效循环、含水上升速度快等问题,严重影响注水开发效果。目前,调剖调驱等化学驱手段是重要的稳油控水措施,其中乳液型药剂体系作为调剖、调驱技术的重要体系或组合段塞,在调剖调驱技术中至关重要。乳液型药剂体系类型多样、品种繁多,目前没有成熟的针对体系通过筛管的性能评价方法,对现场出现注入压力高等问题判断出现困难,难以判断是否是由于筛管附近堵塞造成,制约了体系效能和调剖调驱技术的应用,仅是通过静态稳定性评价分析滤网通过性,难以满足动态过筛管的性能评价需求。

技术实现要素:

3.本发明克服了现有技术中的不足,目前没有成熟的针对体系通过筛管的性能评价方法,仅是通过静态稳定性评价分析滤网通过性,难以满足动态过筛管的性能评价需求,提供了一种乳液型药剂体系滤网通过性能的评价方法,本方法旨在通过指标评价体系通过滤网实验的滤出率、可再溶解率及不溶率指标,优化筛选注入性能更好的乳液型药剂体系,为调剖调驱等化学驱技术体系筛选评价与设计提供理论依据和指导。

4.本发明的目的通过下述技术方案予以实现。

5.一种乳液型药剂体系滤网通过性能的评价方法,按照下述步骤进行:

6.步骤1,对目标油田备选乳液型药剂体系开展配伍性能评价:对备选乳液型药剂体系采用目标油藏注入水或模拟注入水配制目标溶液,并置于目标油藏温度下观察24h,得到备选乳液型药剂体系与目标油藏注入水或者模拟注入水配伍性能;

7.步骤2,根据目标油田井下筛管目数,确定实验用的滤网目数:对于步骤1得到的配伍性能好的乳液型药剂体系,查看目标注入井的井下筛管数据,确定通过性实验中滤网的目数,从而选定实验所用滤网,并利用天平对滤网称重,记录滤网初始质量m0,单位为g;

8.步骤3,根据步骤1得到的配伍性能评价结果,选出配伍性良好的乳液型药剂体系,并设计体系滤网通过性实验方案,按照下述步骤进行:

9.s31,根据步骤1得到的配伍性能评价结果,选出配伍性良好的乳液型药剂体系,建立体系滤网通过性评价实验方案数据表;

10.s32,完成体系滤网通过性评价实验方案设计:根据现场注入工艺和实验条件,设定重点参数注入速度v,即参考体系驱油实验评价中驱替速度、注入浓度取值点和注入时间,其中,注入浓度取值点为两个以上;

11.s33,实时记录实验过程中乳液型药剂体系通过滤网时的压力值,并绘制压力与时间关系曲线,分析体系通过滤网的注入特性;

12.s34,体系滤网通过性评价实验结束后,取出滤网,烘干、晾至室温20-25℃后称重,标定为m1,单位g,再将上述滤网放入目标油藏注入水或者模拟注入水中,超声清洗、烘干、晾至室温20-25℃后称重,标定为m2,单位g;

13.步骤4,对步骤3得到的实验结果进行处理,计算滤出率ln、可再溶解率rn和不溶率fn指标,利用上述数据评价乳液型药剂体系滤网通过性能,计算方法如下:

14.s41,计算滤出率ln,滤出率ln计算式为:

15.ln=105*(m

1-m0)/(6*v*c*t)*100%

16.ln,滤出率,表征体系循环注入通过滤网的过程中,体系滞留滤网质量百分数,%;

17.m0,滤网初始质量,单位为g;

18.m1,体系注入结束后,滤网烘干后的质量,标定为单位g;

19.v,体系实验注入速度,单位为ml/min;

20.c,体系实验注入浓度,单位为mg/l;

21.t,体系实验注入通过滤网时间,单位为h;

22.s42,计算可再溶解率rn,可再溶解率rn计算式为:

23.rn=(m

1-m2)/(m

1-m0)*100%

24.rn,可再溶解率,表征体系滤出在滤网后,通过溶剂再次溶解的效率,%;

25.m0,滤网初始质量,单位为g;

26.m1,体系注入结束后,滤网烘干后的质量,单位为g;

27.m2,滤网称得m1后,放入溶液中超声溶解,再次烘干后的质量,单位为g;

28.s43,计算不溶率fn,不溶率fn计算式为:

29.fn=105*(m

2-m0)/(6*v*c*t)*100%

30.fn,不溶率,表征体系通过再溶解后,仍滞留在滤网上的体系质量百分数,%;

31.m0,滤网初始质量,单位为g;

32.m2,滤网称得m1后,放入溶液中超声溶解,再次烘干后的质量,单位为g;

33.v,体系实验注入速度,单位为ml/min;

34.c,体系实验注入浓度,单位为mg/l;

35.t,体系实验注入通过滤网时间,单位为h。

36.在步骤1中,若24h内出现絮状不溶物或者不可逆沉淀的现象,则说明乳液型药剂体系与目标油藏注入水或者模拟注入水配伍性差,上述乳液型药剂体系不再开展后续评价步骤;若24h内无絮状不溶物或者不可逆沉淀的现象,则说明乳液型药剂体系与目标油藏注入水或者模拟注入水配伍性较好,上述乳液型药剂体系能够继续开展后续评价步骤。

37.在步骤s31中,体系滤网通过性评价实验方案数据表包括序号栏、体系名称栏、注入速度栏、注入浓度栏、注入时间栏和实验后滤网质量栏。

38.在步骤s32中,重点参数注入速度v为2ml/min,注入浓度取值点为两个时,依次为原液注入和现场使用浓度,标定为c,单位mg/l,注入时间为48h。

39.在步骤s34中,将滤网置于120℃的烘箱中烘干2h,取出滤网置于干燥器中凉至室温20-25℃后,称重;再将上述滤网放入目标油藏注入水或者模拟注入水中超声波清洗分散5-10min后,取出置于120℃的烘箱中烘干2h,再取出滤网置于干燥器中凉至室温 20-25℃,称重。

40.在步骤4中,评价乳液型药剂体系滤网通过性能,分级指标如下:

41.(1)ln为0-1.0%,通过能力为a级

42.rn》90%、fn≤0.1%,通过能力为a1级;

43.rn》85%、fn≤0.1%,通过能力为a2级;

44.rn》90%、fn为0.1%~0.3%,通过能力为a2级;

45.(2)ln为1-1.5%,通过能力为b级

46.rn》85%、fn≤0.3%,通过能力为b1级;

47.rn》85%、fn≤0.6%,通过能力为b2级;

48.rn》75%、fn≤0.3%,通过能力为b2级;

49.(3)其余指标,通过能力为c级。

50.乳液型药剂体系为纳微米球乳液体系、乳液聚合物体系或者驱油剂溶液体系。

51.本发明的有益效果为:本发明通过多指标评价给出了乳液型药剂体系滤网通过性能指标,为不同油藏物性及筛管条件下的体系选择提供理论依据和指导;本发明在动态模拟滤网通过性注入实验后,更能真实反映体系通过筛管的能力,以及目标油藏条件下的注入能力;本发明为调剖调驱技术中乳液型药剂体系油藏匹配性评价提供了一种新的评价方法。

附图说明

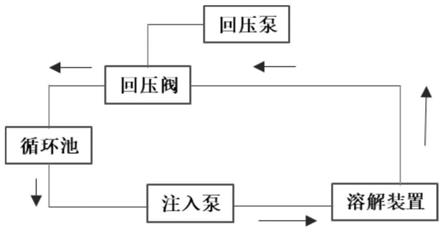

52.图1为本发明实施例中滤网通过性能评价驱替示意图;

53.图2为本发明实施例中a体系(1%)注入压力与时间关系曲线点;

54.图3为本发明实施例中b体系(1%)注入压力与时间关系曲线点;

55.图4为本发明实施例中c体系(1%)注入压力与时间关系曲线点;

56.图5为本发明实施例中d体系(1%)注入压力与时间关系曲线点;

57.图6为本发明实施例中a体系(1%)实验结束后m2滤网照片;

58.图7为本发明实施例中b体系(1%)实验结束后m2滤网照片;

59.图8为本发明实施例中c体系(1%)实验结束后m2滤网照片;

60.图9为本发明实施例中d体系(1%)实验结束后m2滤网照片。

具体实施方式

61.下面通过具体的实施例对本发明的技术方案作进一步的说明。

62.本实施例中涉及的目标油藏条件为:目标油藏温度为60℃,实验用水为kl油田注入水,目标筛管目数为120目。

63.s1,对目标油田候选的乳液型药剂体系开展配伍性能评价;

64.实验选用的乳液型药剂体系产品有4种:a、b、c、d;

65.其中,a为常用石油磺酸盐类驱油用表活剂溶液体系,b为乳液型聚丙烯酰胺类体系,c、d为两种系列的聚丙烯酰胺类微米球乳液体系。

66.采用kl油田注入水分别配制4种乳液体系溶液,在油藏温度60℃下放置48h,无絮状不溶物或不可逆沉淀现象,则说明体系与目标油藏注入水配伍性好;

67.s2,根据目标油田井下筛管目数,确定实验用的滤网目数;

68.目标筛管目数为120目,因此,实验采用120目滤网。

69.利用天平对滤网称重,记录滤网初始质量m0=0.295g。

70.s3,根据s1实验,优选出配伍性良好的体系类型,并针对这些体系设计滤网通过性实验方案,包括注入流程(如图1)、注入浓度、注入时间及排量等,如表1;

71.表1乳液体系滤网通过性实验方案设计及记录表

[0072][0073]

s33,实时记录实验过程中压力,标定为p,单位mpa。画出压力与时间的关系曲线,分析体系通过滤网的注入特性,如图2-图5,分别显示了体系a、b、c、d的滤网通过注入压力变化特征。

[0074]

s34,记录实验后滤网质量:体系注入结束后,取出滤网,油藏温度烘箱中烘干2小时,取出晾凉至室温,拍照留存,用分析天平称重驱替后滤网质量,标定为m1,单位g;将晾干后的滤网放入水中超声波清洗器中超声分散5-10min,取出再放入油藏温度烘箱中烘干2小时,取出晾凉至室温,拍照留存,称重再溶解后滤网质量,标定为m2,单位g;四种体系m1、m2具体如表1,a、b、c、d最后m2照片,如图6-图9。

[0075]

s4,对实验结果处理,计算滤出率ln、可再溶解率rn、不溶率fn指标,评价体系滤网通过性能;

[0076]

s41,计算滤出率ln,滤出率ln计算式为:

[0077]

ln=105*(m

1-m0)/(6*v*c*t)*100%

[0078]

ln,滤出率,表征体系循环注入通过滤网的过程中,体系滞留滤网质量百分数,%。

[0079]

m0,滤网初始质量,单位为g。

[0080]

m1,体系注入结束后,滤网烘干后的质量,标定为单位g;

[0081]

v,体系实验注入速度,单位为ml/min。

[0082]

c,体系实验注入浓度,单位为mg/l。

[0083]

t,体系实验注入通过滤网时间,单位为h。

[0084]

s42,计算可再溶解率rn,可再溶解率rn计算式为:

[0085]

rn=(m

1-m2)/(m

1-m0)*100%

[0086]

rn,可再溶解率,表征体系滤出在滤网后,通过溶剂再次溶解的效率,%。

[0087]

m0,滤网初始质量,单位为g。

[0088]

m1,体系注入结束后,滤网烘干后的质量,单位为g;

[0089]

m2,滤网称得m1后,放入溶液中超声溶解,再次烘干后的质量,单位为g;

[0090]

s43,计算不溶率fn,不溶率fn计算式为:

[0091]

fn=105*(m

2-m0)/(6*v*c*t)*100%

[0092]

fn,不溶率,表征体系通过再溶解后,仍滞留在滤网上的体系质量百分数,%。

[0093]

m0,滤网初始质量,单位为g。

[0094]

m2,滤网称得m1后,放入溶液中超声溶解,再次烘干后的质量,单位为g;

[0095]

v,体系实验注入速度,单位为ml/min。

[0096]

c,体系实验注入浓度,单位为mg/l。

[0097]

t,体系实验注入通过滤网时间,单位为h。

[0098]

s44,评价体系滤网通过性能,以下指标用于参考评价原液,非原液无法统一浓度,可根据实际情况评价分级;

[0099]

(1)ln为0-1.0%,通过能力为a级

[0100]

rn》90%、fn≤0.1%,通过能力为a1级;

[0101]

rn》85%、fn≤0.1%,通过能力为a2级;

[0102]

rn》90%、fn为0.1%-0.3%,通过能力为a2级;

[0103]

(2)ln为1-1.5%,通过能力为b级

[0104]

rn》85%、fn≤0.3%,通过能力为b1级;

[0105]

rn》85%、fn≤0.6%,通过能力为b2级;

[0106]

rn》75%、fn≤0.3%,通过能力为b2级;

[0107]

(3)其余指标,通过能力为c级。

[0108]

级别越高,体系滤网通过性能越好。根据体系通过性能,结合现场工艺需求优选体系。分析计算得到评价体系滤网通过性能,如表2。

[0109]

表2体系滤网通过性能评价表

[0110]

[0111]

以上对本发明做了示例性的描述,应该说明的是,在不脱离本发明的核心的情况下,任何简单的变形、修改或者其他本领域技术人员能够不花费创造性劳动的等同替换均落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1