一种高压断路器机械故障智能诊断方法与流程

1.本发明涉及高压断路器机械故障的诊断方法,特别涉及一种高压断路器机械故障智能诊断方法。

背景技术:

2.随着国民经济的快速发展与电网容量的迅速增加,电力系统对其运行可靠性的要求亦越来越高。高压断路器作为电力系统中最重要的高压开关设备,其运行状态将直接关系到电力系统能否安全稳定运行。这就要求无论电力线路处于何种状态,在需要断路器动作时,其都应能可靠地关合或是开断电路。若断路器因发生故障而无法正常进行关合或开断动作,将会严重影响电力系统的安全稳定运行,造成重大损失。而国际大电网会议针对高压断路器运行可靠性进行的三次世界范围的调查结果显示,机械故障在各种故障类型中所占比例最大。操动机构的故障是诱发断路器机械故障的主要因素之一,而与开断、关合操作相关部件的故障又是引起操动机构故障的主要因素。因此,对断路器的机械故障进行准确判断有着很大的意义,而操动机构中与分合闸操作密切相关分合闸线圈可以作为高压断路器机械故障的重点研究对象。

3.当前高压断路器机械故障的相关检测信号主要有:分合闸电磁铁线圈电流(以下简称线圈电流)、触头行程和速度、机械振动及声音等。线圈电流与触头行程信号因具有采集方式简单、受干扰小、采集到的信号易于分析、同一状态下信号重复性好等优势,成为了当前使用最多的检测信号之一。当前,高压断路器机械故障的诊断方法可大致分为两类,第一种是基于规则的识别系统,需要依靠经验规定断路器正常运行状况下特征参数的范围,再根据预先制定的规则进行推理及判断,模拟人类专家的决策过程实现对断路器机械故障的诊断;第二种是基于机器学习的诊断方法,该方法需要一个包含有大量故障信息的知识库,并基于该知识库训练得到一个诊断模型,通过不断改进分类器的参数,使得分类器能够达到符合要求的分类效果。上述第一种诊断方法由于断路器系统的复杂性以及所采集信号的分散性,且通常仅以单一的检测信号作为诊断依据,在部分情况下难以实现对断路器机械故障的准确识别,而第二种方法由于依赖于包含故障信息的知识库,当出现新的故障模式或新设备的故障信息,则原有诊断模型难以实现准确识别,且更新知识库信息将大幅增加计算复杂度,同样影响诊断的准确性。

技术实现要素:

4.本发明的目的在于提供一种基于分合闸线圈电流与触头行程信号的高压断路器机械故障诊断方法,以克服上述现有技术存在的缺陷,实现对高压断路器机械故障的准确诊断。

5.为达到上述目的,本发明采用如下技术方案:

6.一种高压断路器机械故障智能诊断方法,包括以下步骤:

7.步骤1:采集高压断路器运行过程中能够反映其运行状态的数据;

8.步骤2:对步骤1中采集到的高压断路器运行状态数据进行预处理,去除无效的冗余数据,在采集的运行状态数据中提取有效的分合闸线圈电流波形及高压断路器触头行程曲线区间;

9.步骤3:在步骤2中有效的分合闸线圈电流波形区间内采用查找波峰波谷的方法获得断路器分合闸线圈电流波形中能够反映出其运行状态的特征参数,并在有效的触头行程曲线区间内利用不同特征点间的行程与时间差值相除计算得到高压断路器触头行程曲线中的特征参数;

10.步骤4:基于步骤3中高压断路器运行状态相关的特征参数与故障判别准则,对高压断路器运行状态进行诊断。

11.进一步地,步骤1中反映高压断路器运行状态的数据的方法为:由高压开关测试仪向高压断路器施加直流电压并控制高压断路器进行分合闸操作,采集分合闸过程的运行数据,采集的数据包括时间、断路器所处状态、触头行程、触头速度、合闸电流以及分闸电流。

12.进一步地,步骤2中提取有效的分合闸线圈电流波形及高压断路器触头行程曲线区间的方法为高触发值逆推提取法,即找到触发点的时刻和对应的电流值,然后向后对数据进行扫描,得到电流零点或触头行程的第二个零点或总行程点,以此时间段作为线圈电流以及触头行程的有效数据段。

13.进一步地,步骤3对于分合闸线圈电流波形,采用平滑滤波级联波峰波谷定位法,提取获得的特征参数为:最大波谷时间,最大稳态电流值,线圈电流截断时间。

14.进一步地,所述最大波谷时间为电磁铁衔铁带动高压断路器操动机构第一级脱扣装置一起运动后,线圈电流进一步下降,脱扣装置完全运动到位时刻对应的时间参数;

15.所述最大稳态电流值为施加在分合闸线圈两端的控制电压与分合闸线圈直流电阻的比值;

16.所述线圈电流截断时间为从线圈通电时刻开始,至线圈电流被操动机构辅助开关切断为止的一段时间。

17.进一步地,步骤3高压断路器触头行程曲线中的特征参数为行程曲线20%行程至80%行程段内的平均分/合闸速度,简称二八均速。

18.进一步地,步骤4中故障判别准则为将步骤3所得特征参数与基准值即正常出厂的高压断路器在额定操作工况下所提取到的对应参数进行对比:

19.若最大波谷时间出现相对后延,则判断出现线圈衔铁/顶杆的导向间隙卡涩的故障;

20.若稳态电流与基准值的差值超过基准值的10%,则判断出现线圈电阻增大、实际控制电压相较于额定控制电压过高或过低的故障;

21.若线圈电流截断时间与基准值的差值超过基准值的2%,则需进一步结合二八均速的变化情况,推算出被试高压断路器的机械状态:如果二八均速相对于额定状态下的基准值变大,且差值超过了基准值的10%,则判断高压断路器操动机构操作功出现了下降,即断路器储能弹簧出现了蠕性变形而疲软,或液压操动机构的储能油压过低;如果二八均速与基准值的差值并未超过基准值的10%,则断定高压断路器操动机构内部的脱口装置存在黏连缺陷,不能顺畅的执行分合闸指令。

22.与现有技术相比,本发明具有以下有益的技术效果:

23.首先,本发明不再依赖于单一的检测信号作为断路器故障诊断依据,而是同时选择线圈电流以及触头行程用于故障诊断,故障判别标准源自于实践经验,这样的基于规则的故障识别方法能够有效的提高诊断准确率。其次,与基于机器学习的诊断方法相比,本发明方法不依赖于包含大量故障信息的知识库,在出现新的设备与故障模式时,无需频繁更新知识库,从而避免了大量高复杂程度的计算。

附图说明

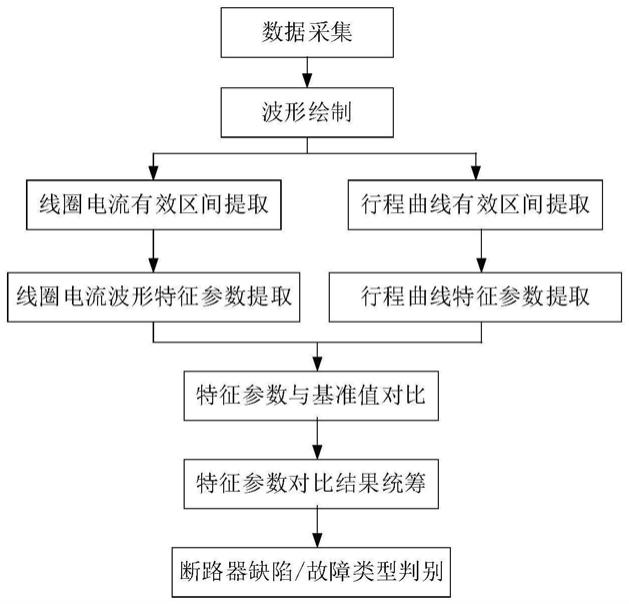

24.图1为本发明高压断路器机械故障智能诊断方法的流程示意图;

25.图2为线圈电流波形中特征参量提取示意图;

26.图3为触头行程曲线中特征参量提取示意图;

27.图4为断路器故障类型判别的流程示意图;

28.图5为实用例中合闸线圈电流波形特征参量提取示意图;

29.图6为实用例中触头行程曲线特征参量提取示意图。

具体实施方式

30.下面结合附图和实施例对本发明做进一步详细的说明:

31.参见图1,本发明提供一种高压断路器机械故障智能诊断方法,具体包括以下步骤:

32.步骤1,利用高压开关测试仪配合加速度传感器等,采集高压断路器运行过程中能够反映其运行状态的数据;

33.步骤2,对步骤1中采集到高压断路器运行状态数据进行预处理,去除无效的冗余数据,在采集的数据中提取有效的分合闸线圈电流波形及断路器行程曲线区间,以提高计算效率,缩短计算时间;

34.步骤3,在步骤2中有效的区间内采用查找波峰波谷的方法获得高压断路器线圈电流波形中能够反映出其运行状态的特征参数,计算得到高压断路器触头行程曲线中的特征参数;

35.步骤4,基于步骤3中高压断路器运行相关特征参数与故障判别准则,对高压断路器运行状态进行诊断。

36.具体地,步骤1中高压断路器运行数据由高压开关测试仪向高压断路器施加直流电压并控制高压断路器进行分合闸操作,采集分合闸过程的运行数据,采集的数据包括时间、高压断路器所处状态(关断/闭合)、触头行程、触头速度、合闸电流以及分闸电流。此方法获得的数据均为文本数据,基于这些文本数据绘制得到高压断路器分合闸电流波形以及触头行程曲线。

37.步骤2中提取有效的分合闸线圈电流波形及高压断路器触头行程曲线区间的方法为高触发值逆推提取法,对于线圈电流数据,以采集到的第一个数据为起点,向后对合闸电流或分闸电流数据进行逐一扫描,找到电流零点后即停止扫描,以此时间段作为线圈电流的有效数据段。对于触头行程数据,仍以采集到的第一个数据为起点,向后对触头行程数据进行逐一扫描,找到触头行程的第二个零点(进行分闸操作时)或第二个标准总行程点(进行合闸操作时)后即停止扫描,以此时间段作为触头行程的有效数据段。

38.步骤3中,对于线圈电流数据,如图2所示,提取特征参数的方法为平滑滤波级联波峰波谷定位法,即用二次多项式依次对各数据段进行拟合,拟合中使用的数据段的宽度为3。对于每个波峰或波谷,二次拟合可与阈值进行比较。忽略低于阈值的波峰和高于阈值的波谷。提取到的特征值为:最大波谷时间t

v

,最大稳态电流值i

p

以及电流截断时间t

e

。其中,所述最大波谷时间为电磁铁衔铁带动高压断路器操动机构第一级脱扣装置一起运动后,线圈电流进一步下降,脱扣装置完全运动到位时刻,对应的时间参数;最大稳态电流值可视为施加在分合闸线圈两端的控制电压与分合闸线圈直流电阻的比值;线圈电流截断时间为从线圈通电时刻开始,至线圈电流被操动机构辅助开关切断为止的一段时间。对于触头行程数据,如图3所示,寻找位于标准总行程20%与标准总行程80%处的数据点,得到总行程20%处的时间t

20

与行程s

20

以及总行程80%处的时间t

80

与行程s

80

,用两数据点计算得到第四个特征参数即二八均速v

28

=(s

80

‑

s

20

/t

80

‑

t

20

)。

39.步骤4中以故障树的形式对高压断路器的运行状态进行判别,如图4所示,具体包括以下步骤:

40.(1)将线圈电流数据中提取到的最大波谷时间t

v

与基准参数即某型正常出厂的高压断路器在额定操作工况下所提取到的该参数进行比较,若提取到的t

v

滞后于基准参数,且滞后超出基准参数的10%,则判定断路器发生故障,且故障为故障类型1即线圈衔铁或顶杆的导向间隙出现卡滞亦或是第一级脱扣装置中的复位弹簧变形或掣子旋转轴出现移位卡滞。若未出现上述情况,则转入步骤(2)进行进一步的判别。

41.(2)将线圈电流数据中提取到的最大电流稳态值i

p

与基准参数进行比较,若i

p

大于基准参数,且二者差值高于基准参数的10%,则可判定高压断路器故障为故障类型2即线圈匝间短路或操作电压过高;若i

p

小于基准参数,且二者差值高于基准参数的10%,则可判定高压断路器故障类别为故障类型3即线圈回路电阻增大或操作电压过低。若未出现上述情况,则转入步骤(3)进行进一步的判别。

42.(3)将线圈电流数据中提取到的电流截断时间t

e

与基准参数进行比较,若t

e

大于基准参数,且二者差值高于基准参数的2%,则判定高压断路器发生故障,但t

e

变化情况需要结合其他特征参数变化情况完成对故障类别的判定,需转入步骤(4)进行进一步判别。若未出现上述情况,则判定断路器中线圈衔铁、顶杆、复位弹簧、掣子旋转轴、储能机构以及操动机构内部的脱口装置无故障。

43.(4)将触头行程曲线中提取到的二八均速v

28

与基准参数进行比较,若v

28

大于基准参数,且二者差值高于基准参数的10%,则可判定高压断路器故障为故障类型4即高压断路器操动机构操作功出现了下降,高压断路器储能弹簧出现了蠕性变形而疲软或液压操动机构的储能油压过低;若v

28

相较于基准参数并未产生明显波动,即二者差值小于基准参数的10%,则可判定高压断路器故障为故障类型5即操动机构内部的脱口装置存在黏连缺陷,不能顺畅的执行分合闸指令。

44.实施例

45.针对某一型号的高压断路器,其操动机构为液压操动机构,利用高压开关测试仪与加速度传感器获得高压断路器一次合闸操作中的时间、高压断路器所处状态(关断/闭合)、触头行程、触头速度、合闸电流以及分闸电流等文本数据,基于文本数据绘制得到该高压断路器本次合闸过程的合闸线圈电流波形如图5所示以及触头行程曲线如图6所示。

46.采用高触发值逆推提取法,对于线圈电流数据,以采集到的第一个数据为起点,向后对合闸电流数据进行逐一扫描,找到电流零点后即停止扫描,以此时间段作为线圈电流的有效数据段。本实例中合闸线圈电流有效数据段为0

‑

113.4ms。对于触头行程数据,仍以采集到的第一个数据为起点,向后对触头行程数据进行逐一扫描,找到触头行程的第二个标准总行程点后即停止扫描,以此时间段作为触头行程的有效数据段。本实例中触头行程有效数据段为0

‑

160.1ms。

47.对于线圈电流数据,如图5所示,提取特征参数的方法为平滑滤波级联波峰波谷定位法,即用二次多项式依次对各数据段进行拟合,拟合中使用的数据段的宽度为3。对于每个波峰或波谷,二次拟合可与阈值进行比较。忽略低于阈值的波峰和高于阈值的波谷。提取到的特征值为:最大波谷时间t

v

=16ms,最大稳态电流值i

p

=1.515a以及电流截断时间t

e

=113.4ms。对于触头行程数据,如图6所示,寻找位于标准总行程20%与标准总行程80%处的数据点,得到总行程20%处的时间t

20

=61.3ms与行程s

20

=46.0ms以及总行程80%处的时间t

80

=128.0与行程s

80

=184.0,用两数据点计算得到第四个特征参数即二八均速v

28

=(s

80

‑

s

20

/t

80

‑

t

20

)=2.069m/s。

48.该型断路器各特征参数的基准值如下:最大波谷时间t

v

基准值t

v0

为16.5ms,最大稳态电流值i

p

基准值i

p0

为1.52a,电流截断时间t

e

基准值t

e0

为108.4ms,二八均速v

28

基准值v

280

为2.587m/s。

49.依照故障树判别,t

v

相较于基准值未出现滞后,则进一步对i

p

与基准值进行比较,二者差值远小于基准值的10%,则进一步对t

e

与基准值进行比较,二者差值为5ms,大于基准值的2%,则进一步对v

28

与基准值进行比较,二者差值为0.518m/s,远大于基准值的10%。因此判定断路器故障为操动机构操作功下降,而该断路器操动机构为液压操动机构,因此故障具体表现为储能油压过低。经实际检测发现,本次合闸操作中油压为275bar,远低于其额定状态下的油压320bar。故能发现,该方法可在不依赖于知识库的情况下,基于分合闸线圈电流信号与触头行程信号完成对高压断路器的机械故障诊断。

50.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1