适应多种封装方式的高温压力传感器芯片及制造方法与流程

[0001]

本发明涉及高温压力传感器领域,特别涉及一种适应多种封装方式的高温压力传感器芯片及制造方法。

背景技术:

[0002]

mems(micro electro mechaniccal system)即微电子机械系统,是新兴的跨学科的高新技术研究领域。基于mems技术制造的压阻式压力传感器由于其出色的精准度和可靠度以及相对便宜的的制造成本在现代的市场中得到广泛的应用。

[0003]

典型的压阻式压力传感器工作原理是在一个方形或者圆形的硅应变薄膜上通过扩散或者离子注入的方式制作四个压力敏感电阻,四个电阻互连构成惠斯通电桥。当有外界压力施加在硅应变膜片上,应变膜弯曲产生应力,通过压敏电阻的压阻特性,将应力转换为电阻值的变化,对最后通过惠斯通电桥将电阻值的变化转换为输出电压变化,通过对输出电压与压力值进行标定可以实现对压力的测量。

[0004]

随着传感器技术的高速发展,硅基压力传感器的应用越来越广泛,并逐步向高精度、高稳定性、高可靠性、网络化、智能化、集成化方向发展,已成为工业生产、智能家居、环境保护等诸多领域必不可少的电子元器件之一,而在压力传感器中,压力传感器的芯片直接决定了压力传感器的工作性能,是自动化控制领域不可缺少的关键核心部件。

[0005]

压力传感器芯片的封装方式有正面受压正面引线、背面受压正面引线、背面受压无引线倒封等方式,目前传感器芯片一般都只适应一种封装方式。

技术实现要素:

[0006]

针对现有技术存在的不足,本发明的目的是提供一种适应多种封装方式的高温压力传感器芯片。

[0007]

发明所采用的技术方案是:一种适应多种封装方式的高温压力传感器芯片, 其技术要点是,包括由下至上依次连接的带有硅杯的衬底层、绝缘层及器件层;在绝缘层上设有由器件层加工成的四个压敏电阻,分别为第一压敏电阻、第二压敏电阻、第三压敏电阻以及第四压敏电阻,且四个压敏电阻连接后构成惠斯通电桥;四个压敏电阻由微通道相互隔离,微连接通道与周向微通道连通,周向微通道外的部分作为封接区,周向微通道将四个压敏电阻与封接区隔离开来;所述的四个压敏电阻与绝缘层通过钝化层覆盖,在四个压敏电阻区上设有金属电极;在绝缘层表面还分别设有与封接区电连接的封接连通区,一个焊盘区设有与衬底层电连接的衬底连通区。

[0008]

上述方案中,四个压敏电阻呈旋转对称排布,其中第一压敏电阻和第三压敏电阻相对设置且分别与邻近他们的硅杯的边垂直;第二压敏电阻和第四压敏电阻相对设置且分别与邻近他们的硅杯的边平行。

[0009]

一种适应多种封装方式的高温压力传感器芯片的制备方法,包括以下步骤:采用soi单晶硅圆片,首先将晶圆双面抛光;

清洗晶圆后进行光刻,光刻后进行硼离子注入并退火,进一步光刻后,刻蚀基片的器件层形成惠斯登电桥的桥臂第一压敏电阻、第二压敏电阻、第三压敏电阻和第四压敏电阻;刻蚀过程中同步加工出封接区、封接连通区和衬底连通区,通过腐蚀或刻蚀对应的绝缘层,使得衬底连通区与衬底单晶硅层电连通;硅腐蚀剂为氢氧化钾溶液或四甲基氢氧化铵溶液。

[0010]

采用低压化学气相淀积法在芯片表面淀积氮化硅钝化层,压敏电阻被钝化层和soi晶圆的绝缘层包裹隔离起来;分别正反面光刻后,采用湿法或干法刻蚀工艺实现氮化硅刻蚀,形成正面敏感电阻钝化层和背面氮化硅腐蚀屏蔽层,背面形成屏蔽层包围的硅杯孔;用磁控溅射的方法在基片表面溅射多层耐高温复合电极,表面的金层为导电层用于引线键合;基片正面进行保护,基片背面通过步骤3形成的屏蔽层包围的硅杯孔对硅衬底进行各向异性腐蚀,形成压力敏感膜片的硅杯,硅腐蚀剂为氢氧化钾溶液或四甲基氢氧化铵溶液;采用湿法或干法刻蚀工艺完成氮化硅刻蚀,去掉压力敏感膜片背面的钝化层,完成芯片的加工过程。

[0011]

本发明的有益效果是:该适应多种封装方式的高温压力传感器芯片,采用soi晶圆作为压力敏感芯片的基础材料,在晶圆的器件层制作四个压力敏感电阻,电阻之间用绝缘材料隔离,避免了高温环境下电阻之间漏电流增大导致的芯片失效;外引线电极采用复合金属层制作,保证芯片得以在高温环境条件下工作。芯片表面增加封接区,通过封接工艺把芯片和上封接玻璃连接,保障芯片敏感电阻和外部环境的气密性隔离;设计封接连通区,使得整个大片上多个器件实现电连接,保障实施静电封接工艺时外加电场的均匀分布,提高封接后芯片的成品率。该芯片可适应多种封装方式,通过上面封接玻璃或者下面封接玻璃及组合封接方式,具有广泛的适用性;该芯片可适应无引线封装结构的要求,制造的soi敏感器件具有体积小、重量轻、抗过载能力强、耐高温、抗振动、精度高、抗恶劣环境等特点,具有较高的稳定性和可靠性,并且具有易于装配,可批量生产。

附图说明

[0012]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可根据这些附图获得其他的附图。

[0013]

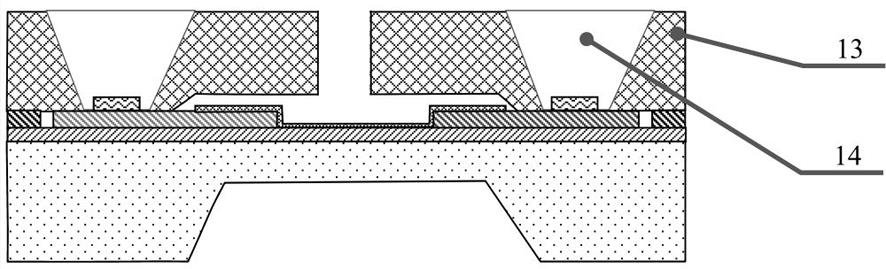

图1为本发明实施例中高温压力敏感芯片的平面工艺版图;图2为本发明实施例中高温压力敏感芯片使用的soi单晶硅圆片结构示意图;图3为本发明实施例中光刻后在器件层表面形成惠斯登电桥的桥臂电阻工艺结构示意图;图4为本发明实施例中采用低压化学气相淀积法在芯片表面淀积氮化硅钝化层;图5为本发明实施例中用磁控溅射法在基片表面溅射多层耐高温复合电极;图6为本发明实施例中基片形成硅杯示意图;图7为本发明实施例中采用湿法或干法刻蚀工艺完成氮化硅刻蚀,去掉压力敏感膜片背面的钝化层;

图8为本发明实施例1中发明芯片封接有通孔下玻璃后结构示意图;图9为本发明实施例1中发明芯片封接无通孔下玻璃后结构示意图;图10为本发明实施例2中发明芯片封接无通孔上玻璃后结构示意图;图11为本发明实施例2中发明芯片封接有通孔上玻璃后结构示意图;图12为本发明实施例3中发明芯片用于无引线封装(有通孔)的结构示意适图;图13为本发明实施例3中发明芯片用于无引线封装(无通孔)的结构示意适图;图中序号说明如下:1器件层、2绝缘层、3衬底层、4第一敏感电阻、5封接区、6钝化层、7屏蔽层、8金属电极、9硅杯、91硅杯孔、10衬底连通区、11封接连通区、12下封接玻璃、13上封接玻璃、14压焊通道、15底座、16导电浆料、17烧结区、18金属引线、19第二压敏电阻、20第三压敏电阻、21第四压敏电阻。

具体实施方式

[0014]

使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图1~图13和具体实施方式对本发明作进一步详细的说明。

[0015]

本实施例采用的适应多种封装方式的高温压力传感器芯片,包括由下至上依次连接的衬底层3、绝缘层2及器件层1。在绝缘层2上加工有单晶硅薄膜,单晶硅薄膜中央具有空腔,空腔入口处设有四个敏感电阻,分别为第一压敏电阻4、第二压敏电阻19、第三压敏电阻20以及第四压敏电阻21,四个压敏电阻连接后构成惠斯通电桥;四个压敏压敏电阻呈蛇形排布在单晶硅薄膜应力较大且分布较均匀的区域,其中第一压敏电阻4和第三压敏电阻20相对设置且分别与邻近他们的硅杯9所在的边垂直;第二压敏电阻19和第四压敏电阻21相对设置且分别与邻近他们的硅杯9所在的边平行。各压敏电阻均包括有压敏段,以及两个由压敏端延伸而出的过渡连接端。微连接通道与周向微通道连通,周向微通道外的部分作为封接区5,周向微通道将四个压敏电阻与封接区5隔离开来。四个压敏电阻与绝缘层2通过钝化层6隔离连接,在器件层1底部还设有屏蔽层7和硅杯孔区91。在四个压敏电阻上设有金属电极8。在绝缘层2表面设有与封接区5电连接的封接连通区11,在一个电极区内设有穿过绝缘层与衬底层3电连接的衬底连通区10。

[0016]

本实施例采用的一种适应多种封装方式的高温压力传感器芯片制备方法,包括以下步骤:首先使用soi单晶硅圆片作为基底材料,对晶圆双面进行抛光,基底材料分为由n(100)单晶硅构成的器件层1、绝缘层2及由单晶硅构成的衬底层,厚度为520um。

[0017]

清洗晶圆后进行光刻,光刻后进行硼离子注入并去胶,进行退火工艺,以便电激活注入的硼离子。进一步光刻后,经过腐蚀基片的器件层形成惠斯登电桥的桥臂第一压敏电阻r1、第二压敏电阻r2、第三压敏电阻r3、第四压敏电阻r4。硅腐蚀剂为四甲基氢氧化铵溶液。刻蚀过程中加工出封接区5、封接连接区11、衬底连通区10,通过腐蚀或刻蚀对应的绝缘层,使得衬底连通区10与衬底层3电联通。

[0018]

采用低压化学气相淀积法在芯片表面淀积氮化硅钝化层6,四个压敏电阻分别被钝化层6和绝缘层2包裹隔离起来,消除高温时的漏电流,钝化层6的厚度约为0.1微米。分别正反面光刻后,采用干法刻蚀和湿法腐蚀完成氮化硅刻蚀,形成正面敏感电阻钝化层6,同时掉背腔窗口表面的氮化硅形成腐蚀屏蔽层7、硅杯孔91。

[0019]

用磁控溅射的方法在基片表面溅射多层耐高温复合电极8,多次电极结构自下而

上依次为铬/镍/金;其中底部的gr为粘附层,中间ni为粘附层,表面的au为导电层,便于引线键合。图形化所述金属复合电极采用剥离工艺或光刻后腐蚀工艺。在真空合金炉中进行合金工艺,实现电极的欧姆接触。

[0020]

对基片正面进行保护,基片背面硅杯孔91处的硅衬底进行各向异性腐蚀,形成压力敏感膜片的硅杯9,硅腐蚀剂为氢氧化钾溶液或四甲基氢氧化铵溶液。

[0021]

采用湿法或干法刻蚀工艺完成氮化硅刻蚀,去掉压力敏感膜片背面的钝化层7,完成芯片的加工过程。

[0022]

下面通过不同的实施例距离说明压力敏感芯片如何进行应用封装。

[0023]

实施例1:本实施例的芯片与下封接玻璃12(可带通孔)通过静电封接在一起,实现正腔加压正腔引线方式的测量应用。与带通孔封接玻璃封接可实现最终器件的表压、差压测量,与无通孔封接玻璃封接可实现最终器件的绝压测量。封接过程中高温环境下,芯片通封接电压的正极、封接玻璃通封接电压的负极。芯片激励源和输出通过压焊工艺把复合电极8连接到外部。

[0024]

实施例2:本实施例的芯片与上封接玻璃13(可带通孔)通过静电封接在一起,实现背腔加压正腔引线方式的测量应用。与带通孔封接玻璃封接可实现最终器件的表压、差压测量,与无通孔封接玻璃封接可实现最终器件的绝压测量。封接过程中高温环境下,芯片通封接电压的正极、封接玻璃通封接电压的负极。芯片激励源和输出通过压焊工艺把复合电极8连接到外部。压焊引线丝时,引线通过上封接玻璃13上压焊通道14实现压焊,为了实现该功能,压焊通道需要制造成梯形断面。

[0025]

实施例3:本实施例的芯片与上封接玻璃13(可带通孔)通过静电封接在一起,复合电极封接过程中高温环境下,芯片通封接电压的正极、封接玻璃通封接电压的负极。之后芯片与底座15进行倒封焊装配,实现背腔加压无引线方式的测量应用。与带通孔封接玻璃封接可实现最终器件的表压、差压测量,与无通孔封接玻璃封接可实现最终器件的绝压测量。具体方式为芯片在底座15内倒置,引线电极8通过导电浆料16通过高温烧结工艺与底座上的金属引线18间实现电连接。

[0026]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1