一种面料运输仿真测试装置以及面料运输仿真测试方法与流程

1.本发明设计纺织印染技术领域,特别是涉及一种面料运输仿真测试装置以及面料运输仿真测试方法。

背景技术:

2.普通集装箱,又称干货集装箱(dry container)以装运件杂货为主,通常用来装运文化用品、日用百货、医药、纺织品、工艺品、化工制品、五金交电、电子机械、仪器及机器零件等。这种集装箱占集装箱总数的70~80%。普通集装箱运输容器运输中的温度受到运输环境的变化而变化。在赤道地区航行,长时间暴露在烈日下,箱体内会产生人体难以承受的温湿度环境。其中,所运输的纺织品的加工由印染行业的专业人员完成,尽管在运输前已经接受了严格的质量检测并检测结果符合海外收货地区的使用要求,例如aatcc 16日晒色牢度测试,aatcc 163颜色转移测试等。但是当受到非质量测试要求的额外条件影响,例如纺织品在海上运输中,收到长时间的高温度、高湿度的环境影响,而且运输行业的专业人员并非懂得如何辨别纺织品在集装箱内的耐受能力,运输到岸后会发现有明显的颜色变化,以至于被海外收货地区的客人对产品质量和检测水平的怀疑。

3.作为货物运输中一种安全经济的途径,走集装箱海运是大多数出口商最喜欢的方式。当走海运会遇到高温受潮的客观环境问题,就会造成较大的无谓损失。原因在于集装箱并不严实。所有的集装箱内都会有来自装货期间和货物本身的潮湿,没有任何集装箱是完全密闭严实的。集装箱的结构构造决定了缝隙的存在。

4.集装箱里面的水分主要来自空气中本身的水分、货物本身、包装材料(纸箱,木箱等)、托盘、集装箱的木地板、集装箱泄漏等。国际集装箱出租者协会声明集装箱木地板的水分不能超过14%。事实上很多港口还在使用的集装箱水分平均值有18%,甚至水分有超过25%的。集装箱地板的主要成分是软木,水分含量高。有些货物还得用木箱。货物本身,如棉麻制品,棕榈制品等,含水率也很高。

5.以上这些湿热的客观运输条件,都是导致纺织品在集装箱内产生颜色变化的因素,然而目前在本行业内尚无针对这个问题的检测手段,其原因一是纺织品出货集装箱运输方式不确定性;二是印染行业的技术人员无计于获取运输航线的信息;三是运输行业的专业人员难以在运输过程中识别集装箱内纺织品的变化情况。因此,能够具有模拟集装箱运输条件的测试装置以及相应的测试方法,成为一种纺织品耐受能力测试中亟待解决的问题。

技术实现要素:

6.基于此,本发明的目的在于,提供一种面料运输仿真测试装置,其具有设计合理、结构简单且稳定性良好、成本低的优点。

7.本发明是通过以下技术方案达到上述目的的:

8.一种面料运输仿真测试装置,其包括仿真试验架、仿真试验箱以及控制装置,所述

仿真试验箱包括自内向外依次套设的第一箱体、第二箱体以及第三箱体;所述第一箱体内设置有温度控制模块以及湿度控制模块;所述第二箱体内设置有紫外线控制模块;所述第三箱体内设置有盐雾发生模块;所述控制装置分别与所述温度控制模块、所述湿度控制模块以及所述紫外线控制模块电性连接;

9.所述仿真试验架包括面料放置板、面料盖板、至少两个无色延展片以及若干砝码,所述面料放置板固定设置于所述第一箱体内,待测面料放置于所述面料放置板,所述无色延展片分别与所述待测面料的两侧表面贴合,所述面料盖板盖设于所述面料上方,所述砝码放置于所述面料盖板。

10.本发明实施例所述的面料运输仿真测试装置,其通过所述仿真试验箱三层结构设置,并通过在所述仿真试验箱内设置温度控制模块、湿度控制模块、紫外线控制模块以及盐雾发生模块,模拟织物面料在集装箱仓库储存以及海洋运输环境,通过运输仿真测试有效检测在运输过程中是否会发生颜色变化,进而能够早期发现面料的耐集装箱运输性能,并采取早期干预的防范措施,进一步结合所述控制装置的设置,实现程序化、自动化测试;另外结合所述仿真试验架的结构设置,利用所述砝码以及面料盖板向所述待测面料施加作用力,有效模拟集装箱内面料堆放积压的情形,所述无色延展片用于使所述待测面料充分延展,有效模拟集装箱货运情况。

11.进一步地,所述仿真试验架还包括至少两个支撑杆,所述支撑杆竖直固定于所述面料放置板;所述面料盖板可拆卸式固定于所述支撑杆。所述支撑杆的设置用于固定所述面料盖板,避免其出现滑落或掉落的问题,有效提高装置结构的稳定性。

12.进一步地,所述面料盖板包括第一盖板、第二盖板以及至少两个弹性件,所述第一盖板可拆卸式固定于所述支撑杆,所述第二盖板活动设置所述支撑杆;所述弹性件位于所述第一盖板与所述第二盖板之间,且其两端分别可与所述第一盖板以及所述第二盖板固定连接。通过上述设置,利用所述弹性件平衡所述第一盖板与所述第二盖板对所述待测面料两侧施加的作用力,使受力均匀,避免由于所述砝码放置位置影响所述面料盖板出现倾斜,进而导致所述待测面料受力不均匀的问题。

13.进一步地,所述弹性件为弹簧,其活动套设于所述支撑杆,所述弹簧直接套设于所述支撑杆上,提高装置的稳定性,且无需使用其他结构对其进行固定,降低生产制作成本。

14.进一步地,所述仿真试验架还包括至少两个固定螺栓;所述第一盖板沿竖直方向贯穿开设有至少两个第一固定孔,所述第二盖板对应所述第一固定孔位置沿竖直方向贯穿开设有第二固定孔,所述支撑杆对应活动穿设于所述第一固定孔以及所述第二固定孔;所述第一盖板沿水平方向开设有螺孔,所述螺孔一端与所述第一固定孔相连通;所述固定螺栓固定穿设于所述螺孔,并与所述支撑柱抵接。利用所述固定螺栓、所述螺孔以及所述第一固定孔的设置,实现对所述第一盖板与所述支撑杆之间的可拆卸式固定,结构简单,稳定性良好,且拆装操作简便。

15.进一步地,所述温度控制模块包括温度传感器、发热管以及鼓风机,用以控制所述仿真试验箱内的温度;所述湿度控制模块包括湿度传感器、加湿器以及抽湿器,用以控制所述仿真试验箱内的湿度;所述盐雾发生模块包括雾化器,通过在所述仿真试验箱内生成酸雾,控制所述仿真试验箱内的环境酸碱度,以模拟海洋运输过程中的酸性环境。

16.进一步地,所述第一箱体、所述第二箱体以及所述第三箱体均为不锈钢制件,所述

仿真试验架为不锈钢制件,不锈钢材质机械强度高,耐高温、耐紫外线及耐酸碱性能优异;所述无色延展片为玻璃制件或透明塑料制件。

17.进一步地,所述温度控制模块、所述湿度控制模块以及所述盐雾发生模块的数目均至少为2,所述温度控制模块分别固定设置于所述第一箱体底部相对的两侧边缘;所述湿度控制模块分别固定设置于所述第一箱体相对的两内侧表面;所述盐雾发生模块分别固定设置于所述第三箱体底部相对的两侧边缘。以上设置能够有效提高所述仿真试验箱内的温度、湿度以及酸碱度的均匀性,提高模拟仿真测试效果。

18.另外,本发明实施例还提供了一种面料运输仿真测试方法,其使用以上所述的面料运输仿真测试装置进行测试,包括以下具体操作步骤:

19.s1、选取大小为5cm*10cm的待测面料,将所述无色延展片分别与所述待测面料的两侧表面贴合,并放置于所述面料放置板上;将所述面料盖板盖设于所述待测面料上,并选用预设重量的砝码放置于所述面料盖板上;

20.s2、确定需要进行仿真模拟的运输航线,并输入至所述控制装置;所述运输航线包括至少三个途经点、所述途经点的仓储时间以及相邻两个途经点之间的运输时间,所述控制装置预存有所述途经点、相邻两个途径点之间海运环境的预设气候测试数据以及所述仓储时间、所述运输时间对应的预设测试时长,所述气候测试数据包括温度、湿度、紫外线辐照量以及环境酸碱度;

21.s3、所述控制装置调取相应运输航线所述途经点的气候测试数据以及所述测试时间,并控制所述温度控制模块、所述湿度控制模块、所述紫外线控制模块以及所述盐雾发生模块,调整所述仿真试验箱内的温度、湿度、紫外线辐照量以及环境酸碱度并依次按照所述途径时间对应的测试时长进行运输仿真模拟测试;

22.s4、取出待测面料并对其进行测试,判断待测面料的颜色是否具有变化。

23.本发明实施例通过所述面料运输仿真测试装置实现对所述面料进行运输仿真测试的目的,通过所述控制装置的设置,并预先将相关数据集成于所述控制装置,在将待测面料放置于所述仿真试验箱中通过将运输航线输入至所述控制装置,即可开始仿真测试,自动化程度高,且使用范围广。

24.为了更好地理解和实施,下面结合附图详细说明本发明。

附图说明

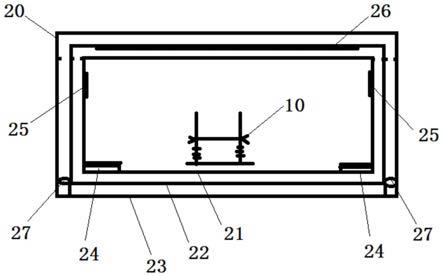

25.图1为本发明实施例1所述面料运输仿真测试装置结构示意图;

26.图2为本发明实施例1所述仿真试验架结构示意图。

具体实施方式

27.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

28.实施例1

29.请参照图1

‑

2,图1为本发明实施例1所述面料运输仿真测试装置结构示意图,图2为本发明实施例1所述仿真试验架结构示意图。如图所示,本发明实施例1提供了一种面料运输仿真测试装置,其包括仿真试验架10、仿真试验箱20以及控制装置(图未示),仿真试验箱20包括自内向外依次套设的第一箱体21、第二箱体22以及第三箱体23;第一箱体21内设置有温度控制模块24以及湿度控制模块25;第二箱体22内设置有紫外线控制模块26;第三箱体23内设置有盐雾发生模块27;所述控制装置分别与温度控制模块24、湿度控制模块25以及紫外线控制模块26电性连接。

30.仿真试验架10包括面料放置板11、面料盖板、至少两个无色延展片(图未示)以及若干砝码(图未示),面料放置板11固定设置于第一箱体21内,待测面料放置于面料放置板11,所述无色延展片分别与所述待测面料的两侧表面贴合,所述面料盖板盖设于所述面料上方,所述砝码放置于所述面料盖板。

31.本发明实施例1所述的面料运输仿真测试装置,其通过所述仿真试验箱三层结构设置,并通过在所述仿真试验箱内设置温度控制模块、湿度控制模块、紫外线控制模块以及盐雾发生模块,模拟织物面料在集装箱仓库储存以及海洋运输环境,通过运输仿真测试有效检测在运输过程中是否会发生颜色变化,进而能够早期发现面料的耐集装箱运输性能,并采取早期干预的防范措施,进一步结合所述控制装置的设置,实现程序化、自动化测试;另外结合所述仿真试验架的结构设置,利用所述砝码以及面料盖板向所述待测面料施加作用力,有效模拟集装箱内面料堆放积压的情形,所述无色延展片用于使所述待测面料充分延展,有效模拟集装箱货运情况。

32.作为一种可选实施方式,在本实施例中,仿真试验架10还包括至少两个支撑杆12,支撑杆12竖直固定于面料放置板11;所述面料盖板可拆卸式固定于支撑杆12。支撑杆12的设置用于固定所述面料盖板,避免其出现滑落或掉落的问题,有效提高装置结构的稳定性。

33.进一步地,所述面料盖板包括第一盖板13、第二盖板14以及至少两个弹性件15,第一盖板13可拆卸式固定于支撑杆12,第二盖板14活动设置支撑杆12;弹性件15位于第一盖板13与第二盖板14之间,且其两端分别可与第一盖板13以及第二盖板14固定连接。通过上述设置,利用弹性件15平衡第一盖板13与第二盖板14对所述待测面料两侧施加的作用力,使受力均匀,避免由于所述砝码放置位置影响所述面料盖板出现倾斜,进而导致所述待测面料受力不均匀的问题。

34.仿真试验架10还包括至少两个固定螺栓16;第一盖板13沿竖直方向贯穿开设有至少两个第一固定孔,第二盖板14对应所述第一固定孔位置沿竖直方向贯穿开设有第二固定孔,支撑杆12对应活动穿设于所述第一固定孔以及所述第二固定孔;第一盖板13沿水平方向开设有螺孔,所述螺孔一端与所述第一固定孔相连通;所述固定螺栓16固定穿设于所述螺孔,并与所述支撑柱抵接。利用所述固定螺栓16、所述螺孔以及所述第一固定孔的设置,实现对第一盖板13与支撑杆12之间的可拆卸式固定,结构简单,稳定性良好,且拆装操作简便。

35.温度控制模块24包括温度传感器、发热管以及鼓风机,用以控制仿真试验箱20内的温度;湿度控制模块25包括湿度传感器、加湿器以及抽湿器,用以控制仿真试验箱20内的湿度;盐雾发生模块27包括雾化器,通过在仿真试验箱20内生成酸雾,在本实施例中,所述酸雾为氯化钠和氯化镁的混合溶液,其中氯化钠的浓度为30g/l,氯化镁的浓度为5g/l,以

控制仿真试验箱20内的环境酸碱度,进而模拟海洋运输过程中的酸性环境。

36.作为一种可选实施方式,在本实施例中,第一箱体21、第二箱体22以及第三箱体23均为不锈钢制件,仿真试验架10为不锈钢制件,不锈钢材质机械强度高,耐高温、耐紫外线及耐酸碱性能优异;所述无色延展片为玻璃制件或透明塑料制件。

37.温度控制模块24、湿度控制模块25以及盐雾发生模块27的数目均至少为2,温度控制模块24分别固定设置于第一箱体21底部相对的两侧边缘;湿度控制模块25分别固定设置于第一箱体21相对的两内侧表面;所述盐雾发生模块分别固定设置于第三箱体23底部相对的两侧边缘。以上设置能够有效提高仿真试验箱20内的温度、湿度以及酸碱度的均匀性,提高模拟仿真测试效果。

38.实施例2

39.本发明实施例2提供一种面料运输仿真测试方法,其使用以上所述的面料运输仿真测试装置进行测试,包括以下具体操作步骤:

40.s1、选取大小为5cm*10cm的待测面料,将所述无色延展片分别与所述待测面料的两侧表面贴合,并放置于所述面料放置板上;将所述面料盖板盖设于所述待测面料上,并选用预设重量的砝码放置于所述面料盖板上。

41.s2、确定需要进行仿真模拟的运输航线,并输入至所述控制装置,具体地所述控制装置为plc控制装置;所述运输航线包括至少三个途经点、所述途经点的仓储时间以及相邻两个途经点之间的运输时间,所述控制装置预存有所述途经点、相邻两个途径点之间海运环境的预设气候测试数据以及所述仓储时间、所述运输时间对应的预设测试时长数据,所述气候测试数据包括温度、湿度、紫外线辐照量以及环境酸碱度;所述预设气候测试数据可根据官方气象局公布的温度、湿度、紫外线辐照量以及环境酸碱度进行调整设置可得,或者可根据实测数据进行调整设置可得,所述途径点的预设测试时长可根据实际运输过程中在对应途经点的仓储时间进行调整设置可得;另外,还可根据实际需要,合理加强所述温度、湿度、紫外线辐照以及环境酸碱度对所述测试进行加速,以缩短测试时长。

42.s3、所述控制装置调取相应运输航线所述途经点的气候测试数据以及所述测试时间,并控制所述温度控制模块、所述湿度控制模块、所述紫外线控制模块以及所述盐雾发生模块,调整所述仿真试验箱内的温度、湿度、紫外线辐照量以及环境酸碱度并依次按照所述途径时间对应的测试时长进行运输仿真模拟测试;

43.在本发明实施例2的说明中,以常见的运输航线为例对所述运输仿真模拟测试进行说明,其途经点包括国内南方地区纺织行业生产工厂、国内南方地区码头、东南亚国家码头、北美地区码头,在本实施例中,所述运输仿真模拟测试的模拟阶段及相关测试参数可如下设置:

44.s301.模拟国内南方地区纺织行业生产工厂的仓储环境:温度为40

‑

50℃,湿度为70

‑

90%,紫外线辐照量为120

‑

500兆焦耳/平方米,测试时长为10h;

45.s302.模拟国内南方地区码头到东南亚国家码头的海运环境:温度为60

‑

70℃,湿度为70

‑

90%,紫外线辐照量为500兆焦耳/平方米,盐雾浓度为4%,测试时长为20h;

46.s303.模拟国内东南亚国家生产工厂的仓储环境:温度为40

‑

50℃,湿度为70

‑

90%,紫外线辐照量为500兆焦耳/平方米,测试时长为20h;

47.s304.模拟国内东南亚国家码头到北美洲地区码头的海运环境:温度为60

‑

70℃,

湿度为70

‑

90%,紫外线辐照量为500兆焦耳/平方米,盐雾浓度为4%,测试时长为20h;

48.s305.模拟北美洲地区码头的仓储环境:温度为40

‑

50℃,湿度为70

‑

90%,测试时长为20h;

49.以上仿真模拟阶段以及所述参数均可根据实际情况进行调整,不限此例。

50.s4、取出待测面料并对其进行测试,判断待测面料的颜色是否具有变化,在本实施例中为使用gb250

‑

2008/iso 105/a03

‑

2019评定变色用灰色样卡,评价颜色是否具有变化。

51.本发明实施例通过所述面料运输仿真测试装置实现对所述面料进行运输仿真测试的目的,通过所述控制装置的设置,并预先将相关数据集成于所述控制装置,在将待测面料放置于所述仿真试验箱中通过将运输航线输入至所述控制装置,即可开始仿真测试,自动化程度高,且使用范围广。

52.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1