一种摇杆测试装置及摇杆测试方法与流程

1.本发明涉及摇杆测试技术领域,具体涉及一种摇杆测试装置及方法。

背景技术:

2.现有的电子设备中,摇杆为控制系统中主要的操作控制装置之一,摇杆电气及机械方面的性能决定了操控的精确性,因此摇杆的电气及机械方面的测试非常重要。目前常规的测试装置针对摇杆的性能测试检验能力较低,测试的过程及结构较为繁琐。

3.摇杆测试方式有人工测试和自动化测试两种,人工检测的方式效率较低,且受人为因素干扰较大,测试条件可控性差,得到的测试结果往往具有较大的差异,因此参考价值不高;自动化测试设备结构复杂,且用于夹持摇杆的自动化测试工装存在着装拆困难,难以通过一套工装检测不同型号的摇杆的问题,面对批量化生产的检测要求时测试效率低下。

技术实现要素:

4.发明目的:针对上述现有技术的缺陷,本发明提供一种能够高效率检测不同型号摇杆的摇杆测试装置及方法。

5.技术方案:本发明的摇杆测试装置包括用于夹紧摇杆的摇杆固定装置,驱动摇杆进行运动的摇杆驱动装置和控制摇杆旋转角度的摇杆旋转装置,用于检测摇杆旋转角度及摆动幅度位置的摇杆反馈装置和用于控制摇杆测试装置各组成部分运行、采集数据和人机交互的控制装置。

6.摇杆固定装置包括用于定位摇杆的安装板、用于压紧摇杆的压块和用于固定及拆卸摇杆的夹持尺寸可调的快拆结构。

7.安装板上装有用于测量摇杆输出值的通讯转接模块,所述通信转接模块与控制装置和摇杆上的通讯模块电连接,接收摇杆的输出值数据并输送给控制装置。

8.摇杆驱动装置包括用于提供动力的第一旋转电机、用于带动摇杆摆动的推动杆和用于驱动推动杆运动的第一转盘,所述第一转盘与第一旋转电机的输出轴固定连接,所述推动杆一端固定在第一转盘上,另一端伸出并与待测摇杆的金属操作杆垂直,用于带动摇杆进行改动。

9.摇杆旋转装置包括用于提供动力的第二旋转电机,与第二旋转电机输出轴固定连接的第二转盘,与第二转盘垂直的支撑柱,所述摇杆固定装置与支撑柱可拆卸地连接,由第二旋转电机带动摇杆固定装置移动,使固定在其上的摇杆产生旋转。

10.摇杆反馈装置包括位于驱动装置两侧的第一支撑板和第二支撑板,且安装有防止摇杆驱动装置在未校准零位时撞伤本体的限位块、所述第一支撑板上装有用于检测摇杆旋转装置角度的第一位置校零传感器,第二支撑板上装有用于检测摇杆驱动装置的第二位置校零传感器,所述第一位置校零传感器、第二位置校零传感器与控制系统电连接。

11.控制装置包括用于实时采集摇杆输出值数据的信号采集模块、保存摇杆输出值数据的数据存储模块并将其和预设值对比来判断摇杆输出值是否符合性能要求的控制反馈

模块和用于显示数据、输入控制指令并根据控制指令的触摸显示屏。

12.使用上述装置对摇杆进行测试的方法包括性能测试和生产测试,首先将摇杆安装在摇杆固定装置上,设定协同测试的旋转角度、摆动角度及速度,性能测试是在不断电情况下记录摇杆每个周期内的电压幅值变化,生产测试是测试一个周期内摇杆在各个角度下极限位置处的电压幅值,并将测得的电压幅值与预设值范围作比对,判断电压幅值是否符合要求。

13.有益效果:与现有技术相比,本发明具有如下显著优点:能够测试不同尺寸的摇杆,拆装方便,效率高,对于不同型号的摇杆能进行参数化设计,摇杆的操作杆角度范围和旋转角度可调,不仅能够对摇杆进行电气性能方面的测试,也可以对摇杆进行长时间的耐老化机械试验,包含在长时间测试下电气的性能以及机械零部件的强度试验,满足摇杆的多方面测试需求,测试得到的数据可由测试装置自动化判断并在触摸显示屏中显示测试后的结果,测试效率高。

附图说明

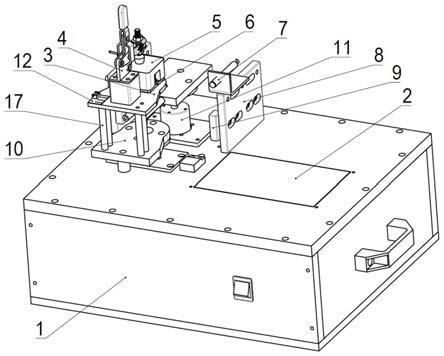

14.图1为本发明的结构示意图;

15.图2为本发明的主视图;

16.图3为本发明的俯视图。

具体实施方式

17.下面结合附图和实施例对本发明的技术方案作进一步说明。

18.如图1

‑

图3所示,实施例的摇杆测试装置包括控制盒1,由安装板3、快拆机构4和压块5组成的摇杆固定装置,由第一旋转电机11、推动杆15和第一转盘16构成的摇杆驱动装置,由第二旋转电机14、第二转盘10、支撑柱17构成的摇杆旋转装置,其中安装板3的尺寸可根据摇杆尺寸进行更换,图中6为待测摇杆,6

‑

1为摇杆的金属操作杆。

19.对摇杆进行测试时,将摇杆6安装于摇杆固定装置的安装板3的正上方,摇杆6的金属杆6

‑

1朝向第二旋转电机14的方向放置,压块5置于摇杆6的正上方,利用锁紧机构4压紧压块5固定摇杆6,锁紧机构4可根据摇杆的尺寸进行调整固定的程度,以便生产时更换不同型号的摇杆,进一步的,摇杆的通讯转接模块12与安装板固定连接,与摇杆6以及控制盒1信号采集装置进行通讯电连接。

20.摇杆驱动装置的第一旋转电机11安装至控制盒1上,第一转盘16的中心通过转接固定在旋转电机11的输出轴上,推动杆15利用螺栓固定在转盘16侧边并与摇杆6的金属操作杆6

‑

1垂直相交,在第一旋转电机11的带动下摇杆6可根据需求运动至相应的角度完成测试的主要流程。

21.摇杆旋转装置的第二旋转电机14安装于控制盒1上,第二转盘10的中心通过转接固定在第二旋转电机14的输出轴上,摇杆固定装置位于支撑柱17上并用螺栓固定,在第二旋转电机14的带动下摇杆固定装置以及固定的摇杆6可按照要求旋转至相应的角度完成摇杆对应在x轴和y轴平面上的对应位置变化。

22.摇杆反馈装置第一支撑板8以及第二支撑板18位于摇杆驱动装置两侧并利用螺栓固定于控制盒1上,在支撑板8以及支撑板18上装有对摇杆驱动装置限位的限位块9,防止摇

杆驱动装置在未校准零位时撞伤本体,同时,支撑板8顶端一侧利用l型钣金件固定第一位置校零传感器7,另一侧支撑板18装有第二位置校零传感器13,其中第一位置校零传感器7检测摇杆旋转装置的角度位置,第二位置校零传感器13检测摇杆驱动装置的角度位置,第一位置校零传感器7与第二位置校零传感器13与控制盒1的控制模块电连接,触摸显示屏2装入控制盒1上,作为上位机控制摇杆驱动装置和摇杆旋转装置运动并通过位置校零传感器反馈至系统中各个装置的位置并回到初始位置进行下一次测试的循环。控制盒1内部还装有用于实时采集摇杆输出值数据的信号采集模块、保存摇杆输出值数据的数据存储模块并将其和预设值对比来判断摇杆输出值是否符合性能要求的控制反馈模块。

23.本发明采用工控机、触摸显示屏中的一种作为上位机,单片机、dsp等作为下位机,从而控制摇杆测试装置,利用本发明可对摇杆进行性能测试和生产测试,首先由测试人员将摇杆放入安装板上,使用压块置于摇杆正上方利用锁紧装置压紧压块固定,点击触摸显示屏中主页面的参数设置,对测试摇杆的参数进行设置,包含摇杆操作杆摆角的范围及输出电压幅值范围。

24.性能测试是指检测摇杆在长时间寿命试验下的情况,当进行摇杆性能测试时,摇杆在测试过程中会记录摇杆每次摆角的电压幅值范围并在每个周期循环(一个周期为360

°

)后进行计数累计,在性能测试模式下,会将摇杆每次摆角下测试得到的数据以波形的形式显示在触摸显示屏中,方便测试人员对摇杆测试过程的监控,摇杆测试装置会检测每一次摆角的数据与设定的理想值范围是否符合,对不符合要求的数据将记录在触摸显示屏的一侧,通过记录超出设定理想值的摆角范围及电压幅值范围,可将得到的测试数据提供技术人员进行进一步的解决,在摇杆测试装置的性能测试模式下,能够针对摇杆的结构零件强度进行测试,包含使用的弹簧寿命是否符合设计的要求,以及运动部分接触的结构件之间磨损情况,针对性能测试得到的数据,有依据的对摇杆零部件整改,再作进一步的测试,以达到对摇杆质量的提升及要求。

25.当进行生产测试时,上位机向摇杆测试装置的下位机发送启动指令,摇杆测试装置收到启动指令后,摇杆上的通讯模块与信号采集装置电连接,同时,驱动摇杆驱动装置的旋转电机带动推杆与摇杆的金属杆接触并实现运动,摇杆驱动装置以及摇杆旋转装置会在初始过程中进行第一次归零位置校准的自测试,使测试时摇杆测试装置各个装置的位置在设定的初始位置,以保证测试摇杆时的准确性与可靠性,摇杆旋转装置在收到上位机发送的指令后会按照不同的设置角度依次旋转,来满足摇杆在不同方向下的电压幅值变化数据的采集。摇杆测试装置根据上位机发送的不同指令,对摇杆驱动装置及摇杆旋转装置协同运作,以此实现对摇杆的测试过程。

26.在测试摇杆时,测试人员首先将摇杆放入安装板零件上,使用压块置于摇杆正上方利用锁紧装置压紧压块固定,点击触摸显示屏中主页面的参数设置,对测试摇杆的参数进行设置,包含摇杆操作杆摆角的范围及输出电压幅值范围,再回到主页面点击相应的生产测试,上位机向摇杆测试装置的下位机发送启动指令,摇杆测试装置收到启动指令后,摇杆上的通讯模块与信号采集装置电连接,同时,驱动摇杆驱动装置的旋转电机带动推杆零件与摇杆的金属杆接触并实现运动,摇杆驱动装置以及摇杆旋转装置会在初始过程中进行第一次归零位置校准的自测试,即当设备接收到触摸显示屏发出的指令时,位置校零传感器会在第一时间检测摇杆旋转装置以及摇杆驱动装置位于设备的相对位置角度,与预设时

的位置角度是否符合,若不符合,反馈控制模块判别后,传送数据给上位机,上位机会发出指令对摇杆旋转装置及摇杆驱动装置进行驱动,运行至测试时起始位置角度,使测试时摇杆测试装置各个装置的位置在设定的初始位置,以保证测试摇杆时的准确性与可靠性。摇杆旋转装置在收到上位机发送的指令后会针对设置的角度进行依次旋转,来满足摇杆在不同方向下的电压幅值变化数据的采集。摇杆测试装置根据上位机发送的不同指令,对摇杆驱动装置及摇杆旋转装置协同运作,以此实现对摇杆的测试过程。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1