一种基于混凝土导电特性测试立井混凝土内井壁的受力与变形的方法

1.本发明涉及一种基于混凝土导电特性测试立井混凝土内井壁的受力与变形的方法,尤其适用于建立井混凝土内井壁的受力与变形的无损测试,

背景技术:

2.立井井筒是煤矿生产最关键部位,其安全稳定是保证整个煤矿安全生产的前提。而立井在穿越复杂特殊地层导致了立井井壁的荷载难以准确合理确定,随着地层深度增加,按照《煤矿立井井筒及硐室设计规范》(gb50384

‑

2016)井壁设计厚度不断增加,进一步增加了立井井筒的建设成本、施工难度和安全隐患。其核心问题就是井壁的荷载不明确,而一味放大和折减井壁外荷载在工程建设中都是不可取的。

3.目前传统的井壁测试方法主要包括以下方案:

4.(1)立井井筒内表面安装表面应变计:该方案对井壁的扰动小,可以获得立井井壁内表面的变形与受力,但是受到测点数量限制,只能获得局部点的变形与受力,仍然需要通过一定简化的数学模型来反演出井壁的受力,而此类表面应变计多是安装在相对完整的井壁位置对于已经破裂和破裂后的井壁荷载的估算的可靠性差;

5.(2)立井井壁内部安装应变计:该方案对井壁的扰动大,可以获得立井井壁三维变形与受力状态,但是同样受限于测点数量不足和安装位置的限制,对于已经破裂和破裂后的井壁荷载的评价的准确性差;

6.(3)立井井壁水、土压力直接测试:只适用于新建井筒,在施工期间井壁与围岩之间埋设土压力计和水压力计直接测试立井混凝土内井壁水、土压力,这是最直接的测试方法,但是由于多数采用冻结法双层井壁施工方案,施工期间的传感器的测试数据难以获得,且之后传感器不可修复,目前直接实测的数据匮乏难以直接支撑井壁设计方案的优化。

7.综上所示,传统的测试方案要么不能直接测试立井井筒的受力状态,要么测试方法对立井井筒的扰动大,要么受到手工条件限制难以获得全寿命周期的测试数据,目前迫切需要一种全方位的立井混凝土内井壁应力状况无损测试方案。

技术实现要素:

8.技术问题:本发明的目的是要克服现有技术中的不足之处,提出一种基于混凝土导电特性测试立井混凝土内井壁的受力与变形的方法,既能达到全方位的立井混凝土内井壁应力状况测试,同时又能尽量减少对井壁损伤的测试方案,改善改变传统的被动和点测试的不确定性,减小测试误差。

9.技术方案:本发明的一种基于混凝土导电特性测试立井混凝土内井壁的受力与变形的方法:在测试层位立井混凝土内井壁浇筑时,采用先掺法制作导电混凝土,在搅拌混凝土前先配制分散的短碳纤维溶液,然后将干料混合拌匀后,用短碳纤维溶液代替拌合水缓慢倒入搅拌机中,继续搅拌形成混凝土浆料,再浇筑入模,最后振捣成型后脱模养护,形成

具有导电性特性和自身感知受力特性的导电混凝土内井壁;在浇筑混凝土之前预埋多个紫铜电极,每个紫铜电极均采用紫铜导线连接形成的扫描测试电路,并在立井混凝土井壁受力大和常见的破坏位置设置自动数据采集装置,通过间隔布置在井壁内侧的多个无线传输模块将采集到的信息传输给井口数据采集电脑;具体步骤如下:

10.a.首先计算出导电混凝土的段高总的混凝土的用量,采用混凝土搅拌站每次的搅拌量为0.5m3/斗,计算出每次搅拌导电混凝土的配比;

11.b.采用先掺法制作导电混凝土,将所需拌合水放入容器中置于高速分散仪下,启动转速为1500r/min~2500r/min的分散仪,向水中缓慢加入掺量为混凝土质量0.1%~0.4%的分散剂,分散剂溶液配制完成后,向其中均匀倒入掺量为混凝土质量0.2%~0.6%的短碳纤维,继续搅拌约15min~30min形成短碳纤维溶液;

12.c.将配制混凝土的干料拌匀后,用短碳纤维溶液代替拌合水缓慢倒入搅拌机中,继续搅拌形成混凝土浆料,浇筑入模,振捣成型后脱模养护;

13.d.设计井混凝土内井壁的净直径和导电混凝土内井壁的高度,并布设多个紫铜电极进行测试,多个紫铜电极依据井筒内径取整数均匀布置在导电混凝土内井壁内;

14.e.在浇筑混凝土之前预埋好紫铜电极,为保证紫铜电极不与立井混凝土内井壁中钢筋接触,在紫铜电极接好线后,将紫铜电极固定于与井中钢筋相连的ppr水管一端,然后向管内灌注环氧树脂胶,最后将ppr水管与井壁钢筋绑扎以实现紫铜电极的预埋,每个紫铜电极均采用直径1mm~3mm的紫铜导线连接形成的扫描测试电路,在立井混凝土井壁受力大和常见的破坏位置设置自动数据采集装置,通过间隔布置在井壁内侧的多个无线传输模块将自动数据采集装置采集到的信息无线传输到井口数据采集电脑;

15.f.实时采集不同位置的紫铜电极的电阻值反演立井混凝土内井壁的受力、变形以及损伤特性信息,获得同标号导电混凝土在不同荷载作用的导电特性结果。

16.所述的采用先掺法制作导电混凝土,将所需拌合水放入容器中置于高速分散仪下,启动转速为2000r/min的分散仪,向水中缓慢加入掺量为混凝土质量0.2%的基纤维素分散剂,基纤维素分散剂溶液配制完成后,向其中均匀倒入掺量为混凝土质量0.3%的短碳纤维,继续搅拌约20min形成短碳纤维溶液。

17.所述的短碳纤维的长度范围为0.1~5mm。

18.所述的紫铜电极为预埋采用直径为5

‑

15mm,长度为15

‑

30cm的紫铜棒制作而成。

19.所述的导电混凝土的电阻为300

‑

500ωcm,呈现随着短碳纤维产量掺量增加电阻降低的趋势。

20.所述制作导电混凝土的位置依据立井混凝土内井壁受力特征设定,高度h为3

‑

6m。

21.所述的多个紫铜电极采用多排阵列布置方式,间距b为0.8~1.2m。

22.所述的无线传输模块根据传输能力沿井壁间隔200

‑

500m布置一层。

23.所述的导电混凝土的电阻随养护时间的增加和混凝土强度增长变化,养护的前7天,混凝土电阻增加速度较快,达到60%以上,14天达到70%以上,28天电阻稳定。

24.有益效果:由于采用了上述技术方案,本发明适用于施工期间和运营期间的全生命周期的安全监测,能改善现有的立井混凝土内井壁安全监测的离散化、破坏井壁完整性等弊端,同时实测结果可以为立井混凝土内井壁设计优化提供重要基础依据。本发明针对立井混凝土内井壁受力和破坏特征的基础上,在井壁施工期间在井壁受力大和常见的破坏

位置,通过先掺法向立井混凝土内井壁中添加加入短碳纤维,使局部立井混凝土内井壁具有导电性特性和自身感知受力特性,采用碳纤维的长度范围为0.1mm~5mm,先掺法和短碳纤维混凝土单轴抗压强度提高了5%~10%,双面剪切试验强度提高了6%~20%。改变了传统碳纤维具有单丝直径小,表面光滑缺少官能团导致短切碳纤维自身容易成团问题。在不等幅循环荷载作用下,短碳纤维混凝土能够很好的感知受力大小,具有良好的压敏性。阻值变化幅度随荷载增加而提高,荷载每增加80kn,电阻变化率变大约3%,在出现破坏之前呈现线性增长关系。现有的混凝土导电性差,通常其电阻率约为105~107ω

·

cm,本发明配制的导电混凝土的电阻为300

‑

500ω

·

cm,且呈现随着短碳纤维产量掺量增加电阻降低的趋势基于导电混凝土的压敏原理,采用专门设计扫描测试电路,实时对立井混凝土内井壁应力状况和损伤程度进行无损在线诊断检测。既能达到全方位的立井混凝土内井壁应力状况测试,同时又能尽量减少对井壁损伤的测试方案,改变了传统的被动和点测试的不确定性,减小测试误差,加入碳纤维可以改善混凝土的抗拉、抗折性能,具有施工简便、性价比高、测试精度高等多重优点,在本技术领域内具有广泛的实用性。

附图说明

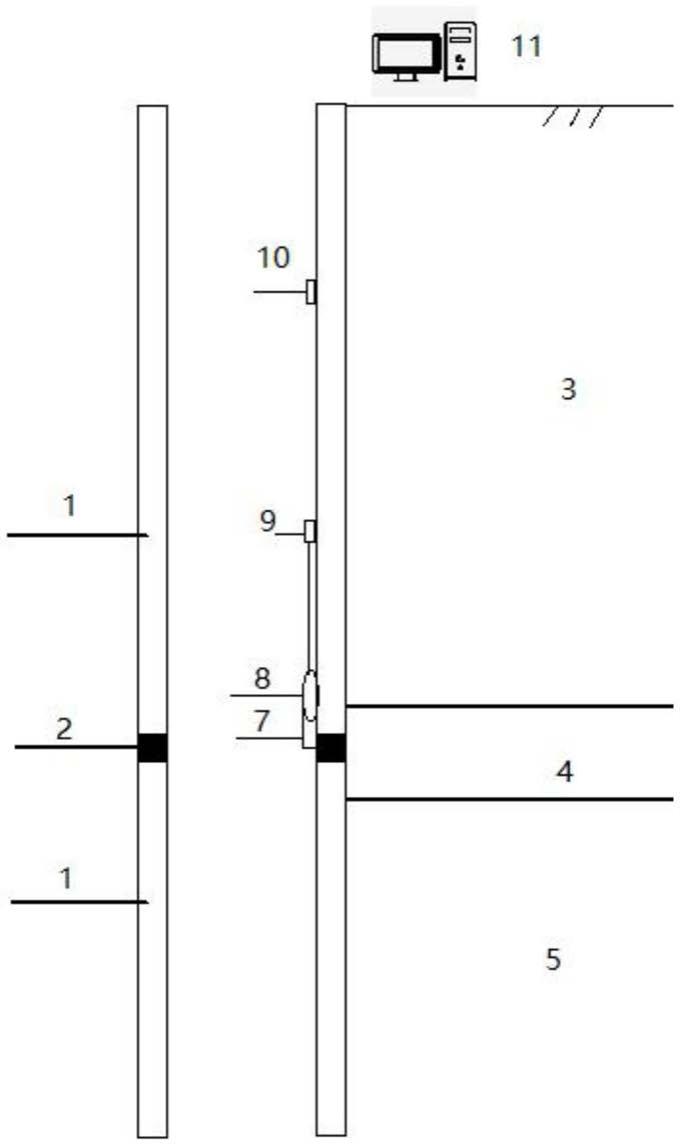

25.图1为导电混凝土立井混凝土内井壁测试系统示意图;

26.图2为导电混凝土紫铜电极布置平面图;

27.图3为导电混凝土紫铜电极布置剖面展开图。

28.图中:1

‑

立井混凝土内井壁,2

‑

导电混凝土内井壁,3

‑

表土层,4

‑

风化带,5

‑

基岩段,6

‑

紫铜电极,7

‑

紫铜导线,8

‑

扫描测试电路,9

‑

自动数据采集装置,10

‑

无线传输模块,11

‑

数据采集电脑。h

‑

段高,b

‑

间距,l

‑

立井混凝土内井壁的净直径:5.5*3.14=17.27m

具体实施方式

29.下面结合附图中的实施例对本发明作进一步的说明:

30.本发明的一种基于混凝土导电特性测试立井混凝土内井壁的受力与变形的方法,以深厚表土层中冻结法凿井的双层井壁结构为例进行说明,此类井壁由于受到地层沉降而引起的竖直附加力作用,受力最大和破坏区域主要集中于表土层3与基岩段5交界的风化带4,如图1所示,因此在该层位设置导电混凝内井壁2可直接测试立井混凝土内井壁1最大荷载。导电混凝内井壁2的段高采用立井混凝土模板的高度h为3.6m,壁厚为500mm,井筒的净直径为5.5m,立井混凝土内井壁的净直径l=5.5*3.14=17.27m;混凝土标号c40。在测试层位立井混凝土内井壁1浇筑时,采用先掺法制作导电混凝土,在搅拌混凝土前先配制分散的短碳纤维溶液,然后将干料混合拌匀后,用短碳纤维溶液代替拌合水缓慢倒入搅拌机中,继续搅拌形成混凝土浆料,再浇筑入模,最后振捣成型后脱模养护,形成具有导电性、自感知、自适应、自修复特性的导电混凝土内井壁2;在浇筑混凝土之前预埋多个紫铜电极6,每个紫铜电极6均采用紫铜导线7连接形成的扫描测试电路8,并在立井混凝土井壁受力大和常见的破坏位置设置自动数据采集装置9,通过间隔布置在井壁内侧的多个无线传输模块10将采集到的信息传输给井口数据采集电脑11;具体步骤如下:

31.a.首先计算出导电混凝土的段高总的混凝土的用量,高度h为3.6m的混凝土用量为34m3,为了保证搅拌效果,采用混凝土搅拌站每次的搅拌量为0.5m3/斗,即可计算出每次

搅拌导电混凝土的配比;

32.b.采用先掺法制作导电混凝土,将所需拌合水放入容器中置于高速分散仪下,启动转速为1500r/min~2500r/min的分散仪,向水中缓慢加入掺量为混凝土质量0.1%~0.4%的分散剂,分散剂溶液配制完成后,向其中均匀倒入掺量为混凝土质量0.2%~0.6%的短碳纤维,继续搅拌约15min~30min形成短碳纤维溶液;最佳先掺法制作导电混凝土,将所需拌合水放入容器中置于高速分散仪下,启动转速为2000r/min的分散仪,向水中缓慢加入掺量为混凝土质量0.2%的基纤维素分散剂,基纤维素分散剂溶液配制完成后,向其中均匀倒入掺量为混凝土质量0.3%的短碳纤维,继续搅拌约20min形成短碳纤维溶液。所述的短碳纤维的长度范围为0.1~5mm。所述制作导电混凝土的位置依据立井混凝土内井壁1受力特征设定,高度h为3

‑

6m。

33.c.将常用配制混凝土的干料(粗骨料、细骨料、水泥)拌匀后,用短碳纤维溶液代替拌合水缓慢倒入搅拌机中,继续搅拌形成混凝土浆料,浇筑入模,振捣成型后脱模养护;

34.d.设计井混凝土内井壁1的净直径和导电混凝土内井壁2的高度,并布设多个紫铜电极6进行测试,多个紫铜电极6依据井筒内径取整数均匀布置在导电混凝土内井壁2内;所述的多个紫铜电极6采用多排阵列布置方式,间距b为0.8~1.2m。依据井壁的净直径5.5m和导电混凝土内井壁2高度h为3.6m,布设32个紫铜电极6进行测试,紫铜电极6分两层,横向、纵向间距b都取1m,见图2和图3。

35.e.在浇筑混凝土之前预埋好紫铜电极6,为保证紫铜电极6不与井筒中布设的钢筋接触,在紫铜电极6接好线后,将紫铜电极6固定于与井中钢筋相连的ppr水管一端,然后向管内灌注环氧树脂胶,最后将ppr水管与井壁钢筋绑扎以实现紫铜电极6的预埋,每个紫铜电极6均采用直径为1mm~3mm的紫铜导线7连接形成的扫描测试电路8,在立井混凝土井壁受力大和常见的破坏位置设置自动数据采集装置9,通过间隔布置在井壁内侧的多个无线传输模块10将自动数据采集装置9采集到的信息无线传输到井口数据采集电脑11,避免长导线电阻对测试结果的影响。所述的紫铜电极6采用预埋直径为5

‑

15mm,长度为15

‑

30cm的紫铜棒制作而成。所述的无线传输模块10根据传输能力沿井壁间隔200

‑

500m布置一层。

36.f.实时采集不同位置的紫铜电极6的电阻值反演立井混凝土内井壁1的受力、变形以及损伤特性信息,获得同标号导电混凝土在不同荷载作用的导电特性结果。

37.基于实验室获得同标号导电混凝土2的不同荷载作用的导电特性试验结果,利用现场实时采集不同紫铜电极6的电阻值反演立井混凝土内井壁1的受力、变形以及损伤特性。选用短碳纤维的长度范围为0.1mm~5mm,所述的导电混凝土的电阻随养护时间的增加和混凝土强度增长变化,养护的前7天,混凝土电阻增加速度较快,达到60%以上,14天达到70%以上,28天电阻稳定,导电混凝土的电阻为300

‑

500ω

·

cm,且呈现随着短碳纤维产量掺量增加电阻降低的趋势。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1