一种球类耐冲击试验设备的制作方法

1.本发明涉及一种球类耐冲击试验设备。

背景技术:

2.国家标准(gb/t 14625.3

‑

2008)中规定了篮球等动态耐冲击试验方法,而其中仅规定了测试方法,但未规定具体测试结果,因此,亟需一种能够对球类耐冲击试验设备。

技术实现要素:

3.针对以上现有技术存在的缺陷,本发明的主要目的在于克服现有技术的不足之处,公开了一种球类耐冲击试验设备,包括机架及设置在所述机架内的发射机构、复位机构、反弹板、缓冲机构和导料板,所述发射机构将球向所述反弹板投射,利用所述反弹板反弹至所述缓冲机构内,利用缓冲机构吸收所述球的冲击并下落至所述导料板,利用所述导料板将所述球引导至所述发射机构内。

4.进一步地,所述发射机构包括第一料道、第一挡料机构、上鼓轮、下鼓轮和驱动机构,所述第一料道倾斜设置,所述第一挡料机构设置在所述第一料道中间,利用所述第一挡料机构阻挡所述球下滑,所述上鼓轮和所述下鼓轮上下设置在所述第一料道的低端口,利用所述驱动机构分别驱动所述上鼓轮和所述下鼓轮转动,所述第一鼓轮和所述第二鼓轮侧边设置与所述球配合的槽。

5.进一步地,所述第一挡料机构包括气缸和档杆,所述档杆呈圆柱形,利用所述气缸驱动所述档杆上下往复运动。

6.进一步地,所述第一料道包括导料杆和支撑架,所述支撑架上凹设弧形凹口,所述导料杆间隔设置在所述凹口内。

7.进一步地,所述缓冲机构包括至少一条悬挂于所述导料板上方的缓冲毯。

8.进一步地,所述缓冲毯设置三条,且从右到左长度逐渐增加。

9.进一步地,所述复位机构包括第二料道、升降板、升降机构、第二挡料机构和传感器,所述第二料道倾斜设置,所述升降板设置在所述第二料道的低端,且与所述升降板连接,利用所述升降机构驱动所述升降板竖直移动,所述第二挡料机构设置在所述升降板的一端,以阻挡球滑落,所述传感器设置在所述升降板的一端,利用所述传感器感应所述升降板上是否具有所述球。

10.进一步地,所述第二挡料机构包括缓冲气动杆。

11.进一步地,所述升降机构包括无杆气缸。

12.本发明取得的有益效果:

13.本发明在料道内设置挡料机构,每次测试时,球均在同一高度滑落至鼓轮处,保证每次测试参数相同,提高检测结果的准确性;并且挡料机构采用圆柱形档杆,减少与球的撞击面积,以减少球的跳动;料道采用多根圆柱杆,同样为了减少甚至避免球在料道上的跳动,进而节约检测时间,提高检测效率。缓冲机构通过多层缓冲毯进行多级缓冲,有效吸收

球的冲击力,减少球的弹跳和对机架的撞击。增加复位机构,将冲击高度不够,落入第二料轨的球重新复位送入发射机构内,实现自动恢复测试,进而节约人力,节约检测成本。

附图说明

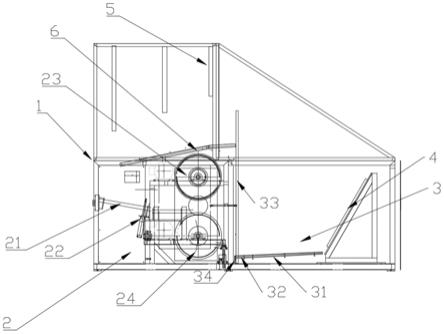

14.图1为本发明的一种球类耐冲击试验设备的结构示意图;

15.图2为第一挡料机构的结构示意图;

16.图3为第一料道的结构示意图;

17.图4为复位机构的结构示意图;

18.图5、6、7为复位机构上升过程示意图;

19.附图标记如下:

20.1、机架,2、发射机构,3、复位机构,4、反弹板,5、缓冲机构,6、导料板,21、第一料道,22、第一挡料机构,23、上鼓轮,24、下鼓轮, 211、导料杆,212、支撑架,221、气缸,222、档杆,31、第二料道,32、升降板,33、升降机构,34、第二挡料机构。

具体实施方式

21.为了使本发明的目的、技术方案及优点更加清楚明白,下面结合附图及实施例对本发明作进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

22.一种球类耐冲击试验设备,如图1

‑

3所示,包括机架1及设置在机架1 内的发射机构2、复位机构3、反弹板4、缓冲机构5和导料板6,机架1 为一封闭腔体,以限制球的运动范围。其中,发射机构2将球向反弹板4 投射,利用反弹板4反弹至缓冲机构5内,利用缓冲机构5吸收球的冲击并下落至导料板,以防止球直接撞击机架1,可能发生再次反弹至反弹板4,进而影响试验结果。利用导料板6将球引导至发射机构2内,通过发射机构2再次进行球的冲击试验。

23.如图1

‑

3所示,发射机构2包括第一料道21、第一挡料机构22、上鼓轮23、下鼓轮24和驱动机构(未示出),第一料道21倾斜设置,第一挡料机构22设置在第一料道21中间,利用第一挡料机构22阻挡球下滑,上鼓轮23和下鼓轮24上下设置在第一料道21的低端口,驱动机构可以为电机,通过电机独立驱动上鼓轮23和下鼓轮24转动,第一鼓轮23和第二鼓轮24 侧边设置与球配合的槽增加球分别与上滚筒23和下滚筒24的接触面积,进而更好的控制球的运动。通过第一料道21将球引导至上鼓轮23和下鼓轮24之间,利用上鼓轮23和下鼓轮24驱动球以一定的初速度向反弹板4 冲击。另外,通过第一挡料机构22,将球阻挡在第一料道21的某一位置,使得每次球均从同一位置下滑,保证球每次测试参数相同。

24.在一实施例中,如图1

‑

3所示,第一挡料机构22包括气缸221和档杆 222,档杆222呈圆柱形,利用气缸221驱动档杆222上下往复运动。将档杆222设置为圆柱形,以减少球与档杆222的撞击面积,以减少球的反弹程度。

25.在一实施例中,如图1

‑

3所示,第一料道21包括导料杆211和支撑架 212,支撑架212上凹设弧形凹口,导料杆211间隔设置在凹口内。在本发明中,导料杆211设置四根,其等间距设置在凹口内,形成引导球滑动的导槽。同样的,通过减少球与第一料道21的撞击接触面积,以减少球的反弹程度。

26.在一实施例中,如图1

‑

3所示,缓冲机构5包括至少一条悬挂于导料板 6上方的缓冲毯。通过缓冲毯吸收球的冲击,进而快速的降低球的移动速度。优选的,缓冲毯设置三条,且从右到左长度逐渐增加。

27.在一实施例中,如图1

‑

7所示,复位机构3包括第二料道31、升降板 32、升降机构33、第二挡料机构34和传感器,第二料道31倾斜设置,升降板32设置在第二料道的低端,且与升降板32连接,利用升降机构32驱动升降板32竖直移动,第二挡料机构34设置在升降板32的一端,以阻挡球滑落,传感器设置在升降板32的一端,传感器可以为光电传感器。利用传感器感应升降板32上是否具有球。一正常测试时球的轨迹为,球从发射机构2向反弹板4投射,通过反弹板4斜向上反弹球,通过缓冲机构5吸收球的冲击使其下落至导料板6上,通过导料板6将球引导至发射机构2,在该过程中,球不会落入下方的第二料道31。但在测试过程中,如果冲击高度不够,球会掉落到反弹板4下面,顺着第二料道31滑落至升降板32 上,并受到第二挡料机构34阻挡,使得球静止于升降板32上。而后通过升降机构33驱动升降板32上升至导料板6处,打开第二挡料机构34,使得球顺着导料板6划入发射机构2内。实现将球自动复位,进入测试状态,无需检测人员看着,节约了人力。其中,第二料道31的结构与第一料道21 的结构相同,在此不再过多赘述。

28.在一实施例中,如图1

‑

7所示,第二挡料机构34包括缓冲气动杆。图 4示出的为复位机构3启动前的位置状态;当升降板32上升时,缓冲气动杆的上端顶于导料板6上,到达图5所示状态;缓冲气动杆的活塞杆压缩,当升降板32移动至与导料板6等高时,球顺着导料板6落入发射机构2,到达图6所示状态。

29.在一实施例中,如图1

‑

4所示,升降机构33包括无杆气缸。优选的,还包括导杆,导杆与无杆气缸相对设置,使得升降板32稳定上下移动。

30.以上仅为本发明的较佳实施例,并非用来限定本发明的实施范围;如果不脱离本发明的精神和范围,对本发明进行修改或者等同替换,均应涵盖在本发明权利要求的保护范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1